Металлосепараторы.

Оборудование подготовительных процессов заводов пластмасс

Металлосепараторы предназначаются для обнаружения и удаления посторонних металлических включений из потока сыпучих полимерных материалов (порошки, гранулы, дробленка) в целях предотвращения закупоривания сопла, фильтров, горячих каналов форм литьевых машин, узких каналов экструзионных головок и т. д. Кроме того, они способствуют повышению качества готовых изделий. С помощью металлосепараторов… Читать ещё >

Металлосепараторы. Оборудование подготовительных процессов заводов пластмасс (реферат, курсовая, диплом, контрольная)

Проблема наличия различных металлических включений начинается с поступающего на завод первичного сырья, в которое эти включения могут попасть на самых разных стадиях его обработки, расфасовки и транспортировки. Да и на самом перерабатывающем предприятии случайное попадание частиц металла в сырье — явление совсем не редкое. Эти частицы могут появиться в сырье как в ходе технологического процесса (например, от мелких сколов ножей дробилки в дробленом материале), так и по небрежности обслуживающего персонала. Особо остро эта проблема стоит на предприятиях, использующих в качестве сырья полимерные отходы, поставляемые со стороны.

Наличие металлических включений в перерабатываемом сырье приводит, во-первых, к выходу из строя перерабатывающего оборудования, во-вторых, к снижению производительности труда на предприятии и, в третьих, к ухудшению качества готовой продукции.

Принципиально, существуют два подхода к отделению металла от основного сырья.

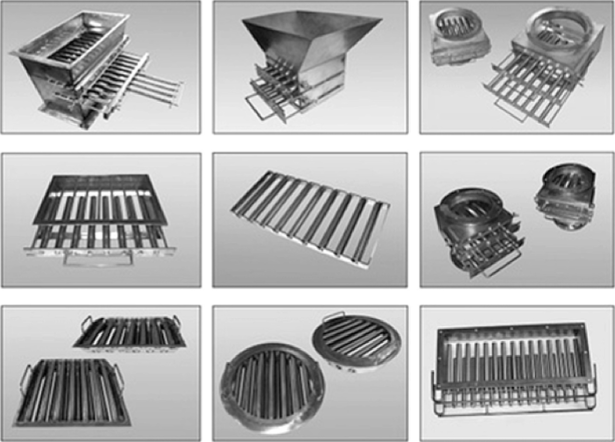

В первом случае на пути потока сырья устанавливаются магниты различной конфигурации (рис. 3.20) [8], с помощью которых улавливаются частицы черного металла.

Рис. 3.20. Магнитные металлосепараторы различных конфигураций.

Достоинства этого варианта состоят в простоте установки и минимальной стоимости, однако имеется и два существенных недостатка:

- • неспособность улавливать немагнитящиеся и слабомагнитящиеся цветные металлы и нержавеющие стали;

- • необходимость периодической чистки магнита от собранного металла.

Поэтому установка магнитов обеспечивает лишь абсолютно необходимый, но минимальный уровень безопасности.

Второй вариант — использование индукционного метода определения наличия и отсеивания любого металла в потоке проходящего сырья. Для этого применяются металлодетекторы и металлосепараторы.

Металлодетекторы применяются для определения наличия цветных и черных металлов в проходящем потоке отходов, сырья или изделий (готовой продукции). Задача металлодетектора — выдать звуковой или световой сигнал, предупреждающий персонал о наличии подобных включений. Такая схема применяется, например, при ручной классификации вторичных отходов, движущихся по транспортерной ленте. Однако чаще управляющий сигнал передается на электронную плату для подключения других исполнительных устройств, например сепарирующих устройств или системы контроля качества.

Металлосепараторы предназначаются для обнаружения и удаления посторонних металлических включений из потока сыпучих полимерных материалов (порошки, гранулы, дробленка) в целях предотвращения закупоривания сопла, фильтров, горячих каналов форм литьевых машин, узких каналов экструзионных головок и т. д. Кроме того, они способствуют повышению качества готовых изделий. С помощью металлосепараторов производится отделение частиц черных, цветных металлов (железо, медь, алюминий, свинец, олово и др.) и нержавеющих сталей. Металлосепараторы обеспечивают непрерывность процесса переработки, повышают надежность и производительность оборудования.

Достоинства индукционного метода:

- • определение любого металла, в том числе цветного, и нержавеющих сталей;

- • сепарация (отсеивание) металлических включений в отдельную емкость;

- • автоматический режим работы и простота обслуживания и установки.

Недостаток индукционного метода — его более высокая стоимость по сравнению с простыми магнитами. В то же время это несравнимо со стоимостью любого вида оборудования для переработки пластмасс. Даже разовые потери от поломок и простоев перерабатывающего оборудования могут превышать стоимость сепаратора или детектора. Использование средств автоматизации и безопасности повышает рентабельность производства и снижает риски.

Индукционный метод основан на учете индуктивного возмущения среднечастотного электромагнитного поля электропроводящими предметами, поэтому индукционные сепараторы подходят для ферромагнитных и неферромагнитных металлов. Устройства состоят из электронной части и поисковой катушечной системы. Катушка может иметь круглую форму (для охвата материалопровода) или форму прямоугольной рамки, охватывающей, например, вертикальную шахту или транспортерную ленту. Катушка располагается таким образом, чтобы выбранная величина срабатывания через поисковое сечение была приблизительно постоянна. Рабочая частота электромагнитного поля составляет приблизительно 1,5 кГц. Срабатывание поисковой катушечной системы зависит от скорости перемещения контролируемых предметов; ее можно ступенчато регулировать. При низкой скорости перемещения и наименьшем поисковом сечении детектор регистрирует достаточно мелкие включения из инструментальной стали, латуни и аустенитных сталей. В случае больших поисковых сечений чувствительность снижается. Производимый прибором сигнал может использоваться для управления заслонкой, клапаном, а также для показывающего устройства. По истечении заданного времени срабатывания контакт размыкается.

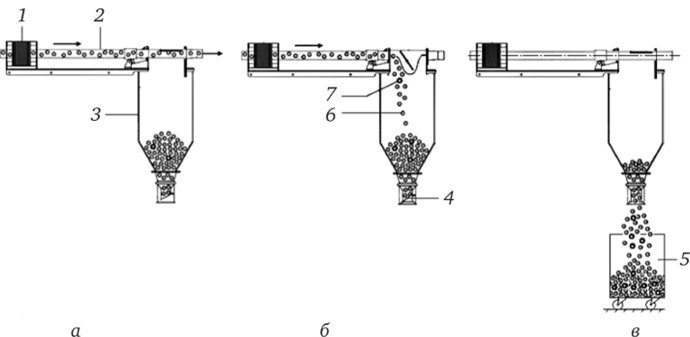

Принципиальная схема работы устройства, установленного на материалопроводе, подающем гранулированный или порошкообразный материал, и состоящего из металлодетектора и металлосепаратора, показана на рис. 3.21 [9].

Рис. 3.21. Принципиальная схема работы металлодетектора и металлосепаратора:

а — загрузчик работает, через сепаратор идет чистый материал; б — загрузчик работает, сепаратор извлекает из трубопровода загрязненный материал; в — загрузчик выключен, сепаратор разгружает загрязненный материал;

- 1 — детекторная катушка; 2 — трубопровод; 3 — бункер; 4 — клапан;

- 5 — контейнер для загрязненного материала; 6 — гранулированное или порошкообразное сырье; 7 — металлические включения

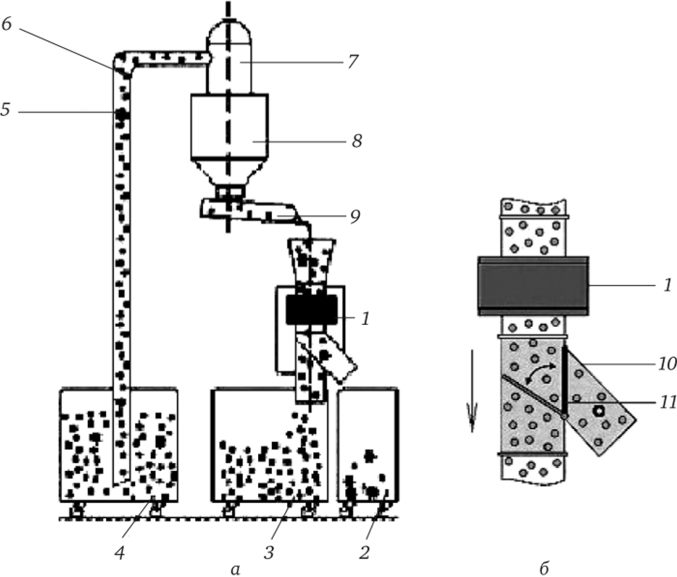

Наибольший интерес представляют металлосепараторы, которые могут выполнять свои функции без прерывания потока полимера и распознают все магнитные и немагнитные металлические включения (ферросплавы, нержавеющую сталь, цветные металлы), принципиальная схема работы и включения в технологическую линию одного из таких устройств и показана на рисунке 3.22 [9].

Рис. 3.22. Схема металлосепаратора, работающего без прерывания потока:

а — схема подключения; б — принципиальная схема металлосепаратора;

- 1 — детекторная катушка; 2 — бункер для загрязненного материала; 3 — бункер для очищенного полимера; 4 — бункер для сырья; 5 — металлические включения (Fe, Cr, Си, А1 и т. д.); 6 — гранулят; 7 — вакуумный загрузчик; 8 — бункер;

- 9 — виброжелоб; 10 — сепарирующий блок; 11 — клапан

На рис. 3.23 приведена схема установки металлосепаратора под бункером экструдера или литьевой машины.

При сепарировании металлических включений используются два подхода [10]: один при очистке первичного сырья и вторичных отходов, получаемых на том же предприятии, на котором они будет перерабатываться, а второй — при переработке вторичного сырья, получаемого в виде отходов со стороны.

На рис. 3.24 приведены схемы различных вариантов сепарации металлических включений при переработке первичного сырья и вторичных отходов, получаемых на том же предприятии.

Рис. 3.23. Схема установки металлосепаратора на бункер экструдера, литьевой, выдувной машин с выходом чистого полимера [а) и загрязненного материала (б):

- 1 — загрузочный бункер; 2 — кольцевой детектор; 3 — сепарирующий блок; 4 — экструдер (литьевая, машина); 5 — металлические включения;

- 6 — выход загрязненного материала

Рис. 3.24. Пример схемы размещения металлосепараторов и металлодетекторов в производственной линии:

- 1 — магниты, встроенные в производственную линию; 2, 16 и 18 — детекторы металла; 3 — выдвижной магнит; 4 — решетчатый магнит; 5 — сепаратор для всех видов металла; 6 — фильтр на основе выдвижного магнита; 7 — магниты, встроенные в производственную линию для гранулированных материалов;

- 8 — магниты, встроенные в производственную линию для порошкообразных материалов; 9 — выдвижной магнит для вакуумных систем; 10 — детектор металла; 11 — магнит в виде торпеды; 12 — магниты в виде корпуса из пластин; 13 — магниты в виде торпеды, вставленные в производственную линию;

- 14 — подвешиваемый пластинчатый магнит; 15 — пластинчатые магниты для дробилок; 17 — ведущий магнитный валик; 19 — сборник металлических примесей; 20 — двойной сепаратор

При переработке вторичного сырья, получаемого в виде отходов со стороны, нужно различать три случая:

- • извлечение из изделий металлических несущих конструкций перед измельчением отходов;

- • выделение металлических включений из гранулятов и агломератов;

- • разделение пластмассовых и металлических компонентов в комбинированных металло-полимерных конструкциях.

Обнаруженные во вторичном сырье металлические части нужно извлекать вручную. Содержащие металл изделия или выбрасывают, или пропускают через дробилку для отделения металлических частей. Для этого рационально использовать магнитные приборы для отделения металлических частей после первого этапа переработки отходов — ножевого дробления или агломерации.

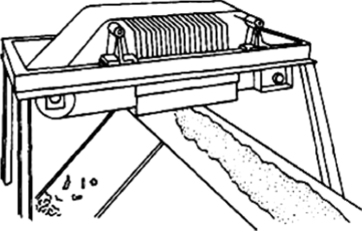

Сепарация мелких металлических включений может осуществляться одновременно с процессом измельчения. Ее проводят с помощью решетчатых постоянных магнитов, связанных с магнитом ссыпного лотка или электромагнитного барабанного отделителя (рис. 3.25).

Рис. 3.25. Принципиальные схемы электромагнитного барабанного отделителя (а) и электромагнитного роликового отделителя (б) С этой же целью можно также использовать электромагнитный транспортер или электромагнит с разгрузочным транспортером.

(рис. 3.26).

Рис. 3.26. Электромагнитный отделитель с поперечным разгрузочным транспортером.