Основные критерии работоспособности и расчета деталей машин

Прочность является важнейшим критерием работоспособности деталей машин. Прочностью называется способность материала противостоять внешним нагрузкам без разрушения. Обычно под этим понимают сопротивление пластическим деформациям. Расчетные напряжения должны быть такими, чтобы обеспечить прочность детали при минимальной затрате материала. Основные зависимости для определения расчетных напряжений… Читать ещё >

Основные критерии работоспособности и расчета деталей машин (реферат, курсовая, диплом, контрольная)

Детали машин при минимальной стоимости их изготовления и эксплуатации должны быть работоспособными в течение определенного времени. Определение размеров и материала этих деталей производится по критериям, соответствующим условиям работы такой детали. Основными критериями работоспособности деталей считаются прочность, жесткость, устойчивость, износостойкость, виброустойчивость, теплостойкость.

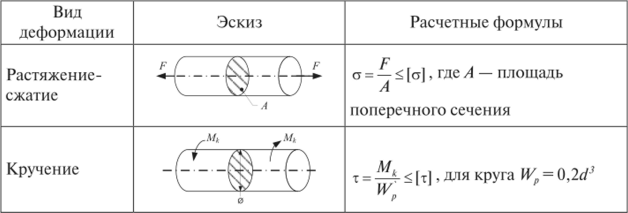

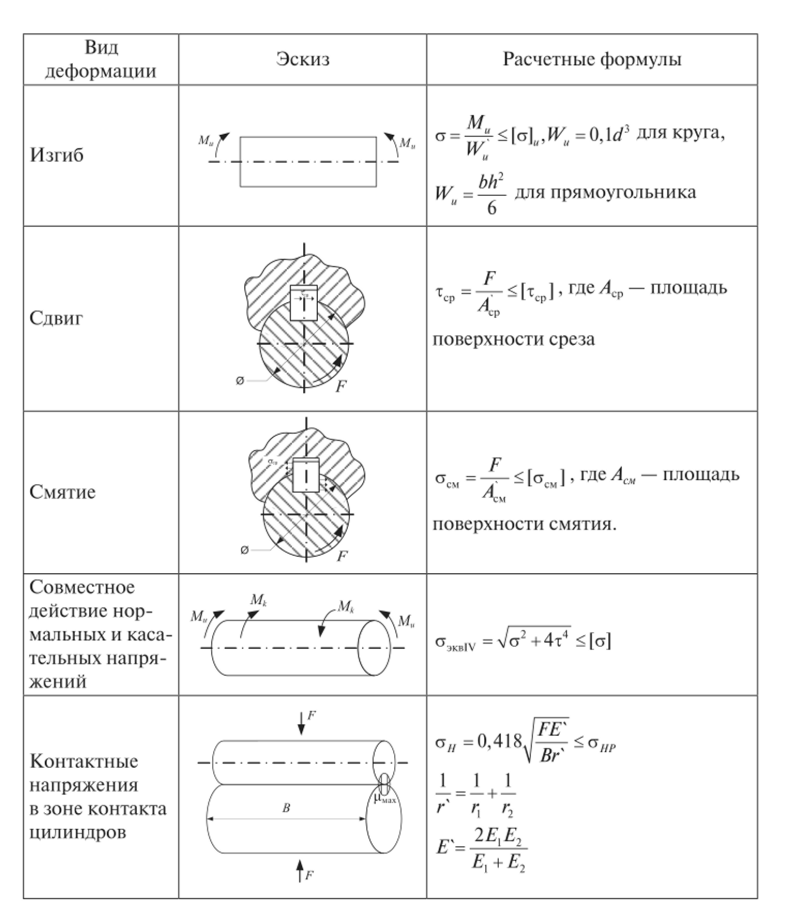

Прочность является важнейшим критерием работоспособности деталей машин. Прочностью называется способность материала противостоять внешним нагрузкам без разрушения. Обычно под этим понимают сопротивление пластическим деформациям. Расчетные напряжения должны быть такими, чтобы обеспечить прочность детали при минимальной затрате материала. Основные зависимости для определения расчетных напряжений при различных видах деформации рассмотрены в табл. 4.2. Наиболее распространенным методом оценки прочности деталей машин является сравнение расчетных напряжений, возникающих в деталях машин при действии эксплуатационных нагрузок, с допускаемыми напряжениями (см. п. 2.7.2).

Распространенным методом оценки прочности деталей машин является также сравнение действительного коэффициента запаса прочности Sс допускаемым [5]. В этом случае условие прочности рассчитываемой детали выражается неравенством:

Проектный и проверочный расчеты Расчет по допускаемым напряжениям обычно выполняется как проектный, служащий для определения основных размеров детали. Расчет по запасу прочности выполняется как проверочный, уточненный на той стадии, когда уже имеется чертеж детали и возможность учесть концентраторы напряжений, масштабный фактор и т. д.

Напряжения в деталях могут быть постоянными или переменными во времени. При расчетах на прочность деталей, выполненных из пластичных материалов, воспринимающих постоянные напряжения, в качестве предельного напряжения апред или тпред принимают предел текучести материала ат или тт. При расчетах деталей из хрупких материалов в качестве предельного напряжения принимают предел прочности материала ств.

Таблица 4.2

Формулы для расчета тел на прочность.

Рассчитывая на прочность детали машин при переменных напряжениях, в качестве предельного напряжения принимают предел выносливости а,., где г = омнн/омах — коэффициент асимметрии цикла. Для симметричного цикла г = — 1, тогда имеем предел выносливости о_,.

Пределом выносливости называют наибольшее переменное напряжение, при котором не происходит разрушения образца последействия базового количества циклов нагружений.

Для выбора допускаемых напряжений и коэффициентов запаса прочности в машиностроении пользуются двумя методами: табличным и дифференциальным.

Табличный метод конкретней, проще и удобнее, поэтому его используют всегда, когда имеются специализированные таблицы допускаемых напряжений и коэффициентов запаса прочности, составленные для отдельных узлов и деталей.

Дифференциальный метод заключается в том, что допускаемое напряжение или допускаемый коэффициент запаса прочности определяют по соответствующей формуле, которая учитывает различные факторы, влияющие на прочность рассчитываемой детали.

Жесткость — способность детали сопротивляться изменению формы и размеров под действием нагрузок. Различают объемную и контактную жесткости. При расчете на объемную жесткость ограничивают перемещения, вызванные действующими нагрузками. В частности, большие упругие деформации изгиба валов могут привести к заклиниванию тел качения в подшипниках и перекосу зубьев колес в зубчатом зацеплении. Расчет на контактную жесткость с начальным контактом в точке производят по формулам теории контактных напряжений и деформаций.

Износостойкость является важнейшим критерием работоспособности трущихся деталей машин. Отметим, что большинство деталей выходит из строя именно из-за износа. Изнашивание представляет собой постепенное изменение размеров и формы деталей по поверхностям скольжения в результате трения. Износ влечет за собой потерю точности, уменьшение КПД и снижение прочности вследствие уменьшения сечений, увеличения динамических нагрузок, возрастание шума, иногда полное истирание (тормозные колодки). Расчеты на износостойкость предусматривают обеспечение жидкостного трения или же назначение установленных практикой заниженных, по сравнению с прочностными расчетами, допустимых напряжений смятия и скоростей скольжения.

Виброустойчивость — способность конструкций работать в нужном диапазоне режимов без недопустимых колебаний. В связи с повышением скоростей машин явления колебаний становятся все более опасными, и поэтому расчеты на виброустойчивость приобретают все большую актуальность. В частности, при расчете быстроходных валов определяют их собственные частоты колебаний и оценивают возможность возникновения резонанса.

Теплостойкость. Нагрев деталей может вызвать понижение прочности материала, снижение вязкости смазочного слоя масляных пленок и, следовательно, увеличение износа деталей. Кроме того, при нагреве могут измениться зазоры в кинематических парах. Для уменьшения вредных последствий нагрева деталей выполняют тепловые расчеты и применяют искусственное охлаждение деталей.