Основы проектирования генерального плана и транспорта

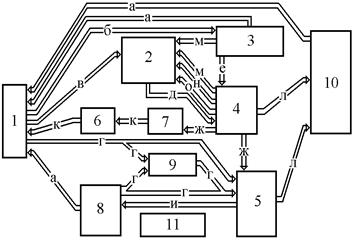

Рис. 1. Схема основных транспортно-технологических связей металлургического завода; 1 _ станция «Заводская»; 2 _ агломерационная фабрика; 3 _ коксохимическое производство; 4 _ доменный цех; 5 _ сталеплавильный цех; 6 _ склад чугуна; 7 _ отделение разливочных машин; 8 _ прокатный цех; 9 _ скрапоразделочный цех; 10 _ шлакоперерабатывающее производство; 11 _ ремонтно-вспомогательные цехи; а _… Читать ещё >

Основы проектирования генерального плана и транспорта (реферат, курсовая, диплом, контрольная)

проектирование зонирование цех Основными требованиями при проектировании генерального плана являются:

поточность технологического процесса и рациональные транспортные связи;

зонирование территории;

очередность строительства;

возможность расширения предприятия, компактность размещения;

учет климатических и инженерно-геологических условий площадки;

обеспечение безопасных условий труда.

Поточность технологического процесса обеспечивается технологической последовательностью расположения производственных цехов и объектов завода, начиная от поступления сырья и топлива, включая все переделы металлургического производства, и заканчивая выдачей готовой продукции. Цехи должны быть размещены на минимально необходимом расстоянии между собой и обеспечены рациональными транспортными связями без возвратных и излишне сложных перемещений грузов.

Поточность предусматривает применение рациональных видов транспорта, обеспечивающих непрерывность технологического процесса, оптимальное вписывание транспорта в производственный процесс. Основные транспортно-технологические связи не должны пересекаться друг с другом в одном уровне.

Развитие и совершенствование технических решений по генеральному плану и транспорту с соблюдением принципа поточности должно учитывать тенденцию укрупнения единичной мощности металлургических агрегатов и развитие непрерывных процессов в металлургии, в первую очередь непрерывного литья заготовок. В качестве примера обеспечения принципа поточности может служить компоновка сооружений аглококсодоменного блока, являющегося основным потребителем массовых грузов (рис. 1).

Рис. 1. Схема основных транспортно-технологических связей металлургического завода; 1 _ станция «Заводская»; 2 _ агломерационная фабрика; 3 _ коксохимическое производство; 4 _ доменный цех; 5 _ сталеплавильный цех; 6 _ склад чугуна; 7 _ отделение разливочных машин; 8 _ прокатный цех; 9 _ скрапоразделочный цех; 10 _ шлакоперерабатывающее производство; 11 _ ремонтно-вспомогательные цехи; а _ готовая продукция; б_ уголь коксующийся; в _ руда, концентрат, известняк; г _ скрап; д _ агломерат; е _ кокс; ж _ чугун жидкий; и _ слитки; к _ чугун чушковый; л _ шлаки доменный и сталеплавильный; м _ коксик; н _ колошниковая пыль; о _ отсев агломерата

В последних проектах, строительство по которым уже осуществлено (Карагандинский и Западно-Сибирский металлургические заводы), разгрузочный комплекс с вагоноопрокидывателями располагается на периферийной части завода.

Система ленточных транспортеров связывает приемные устройства, склады сырья, агломерационную фабрику, коксовые батареи и бункерную эстакаду доменного цеха в единый транспортно-технологический комплекс.

На некоторых заводах в составе этого блока может отсутствовать агломерационная фабрика.

Транспортировка конвейерами железорудного сырья и кокса в бункера доменного цеха позволила ликвидировать железнодорожные пути на бункерной эстакаде, а также полностью механизировать и частично автоматизировать процесс транспортировки сырья, начиная от выгрузки его на приемных устройствах и кончая загрузкой в бункерную эстакаду.

Применение конвейерного транспорта взамен железнодорожного позволило изменить решения по генеральному плану района доменного цеха и всего завода в целом и ликвидировать массовые перевозки сырья, прибывающего с внешней сети по внутризаводским путям.

Конвейерная подача шихты из бункеров на колошник доменных печей позволяет устранить существующую «жесткую» связь доменных печей с бункерной эстакадой, обеспечивает возможность комплексной автоматизации на всем участке от приемных устройств до колошника доменных печей и дает возможность по-новому решить схему компоновки сооружений района доменного цеха. Впервые, еще в СССР, конвейерная подача шихты на колошник осуществлена на доменной печи № 9 Криворожского металлургического завода.

При наличии в блоке агломерационной фабрики и коксохимического цеха предпочтение в более близком к доменной печи расположении следует отдавать агломерационной фабрике из-за большего количества железорудного сырья по сравнению с коксом.

Принципиально новые компоновочные решения района сталеплавильных и прокатных цехов обусловлены появлением машин непрерывного литья заготовок (МНЛЗ). Сталеплавильный цех с отделением МНЛЗ обычно проектируется в блоке с цехом горячей прокатки. При этом литая заготовка передается в прокатный цех средствами, специального внутрицехового транспорта. Такое решение впервые осуществлено на Новолипецком металлургическом заводе, где межцеховые транспортные связи между сталеплавильным и прокатным цехами превратились в автоматизированные внутрицеховые связи. Образовался единый блок: конверторный цех с МНЛЗ — прокатный цех.

До настоящего времени не решена задача создания автоматизированных транспортных связей между доменным и сталеплавильным цехами. В различных проектах рассматривались возможные способы транспортировки жидкого чугуна: подачи чугуна от доменных печей в сталеплавильные агрегаты по трубопроводу с применением электромагнитной индукции; подачи ковшей с помощью фуникулера и поворотных кругов и т. п.

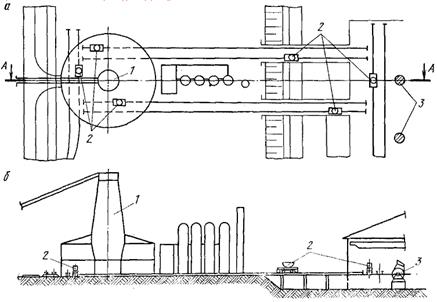

В связи с новой конструкцией доменной печи большого объема, имеющей по две чугунной летки с каждой стороны, заслуживает внимания вариант с самостоятельной работой поперечно фронту доменных печей самоходных тележек с ковшами емкостью 250 _ 300 т или точнее с емкостью, соответствующей количеству чугуна, заливаемого в каждый конвертор (рис. 2).

Обеспечение автоматизированных транспортных связей на этом участке создает предпосылки для создания блочной системы трех основных переделов.

Блочная система обеспечивает не только поточность технологического процесса с кратчайшими производственными связями и применением прогрессивных видов транспорта, но и значительное сокращение площади завода, уменьшение капитальных затрат и эксплуатационных расходов, сокращение штатов транспортных рабочих, возможность механизации и автоматизации производственных процессов, улучшение условий техники безопасности и повышение производительности и культуры труда.

Для обеспечения поточности технологического процесса и рациональных транспортных связей рекомендуется также:

заводские склады сырья и топлива размещать на периферийной части завода с учетом организации разгрузки массовых сыпучих грузов в сырьевом парке входной станции завода;

общезаводское складское хозяйство размещать здесь же, в обособленном районе;

установки по первичной переработке доменного шлака на новых заводах при строительстве печей большого объема размещать непосредственно в районе печей с передачей продукции шлакопереработки непрерывным транспортом на склады отгрузки, расположенные в районе станций с массовой выгрузкой вагонов МПС, а для реконструируемых заводов в условиях сложившейся застройки объекты шлакоперерабатывающего производства размещать на периферийной части заводской площадки, исходя из требования обеспечения надежной транспортировки жидкого шлака и удобства отправки готовой продукции;

Рис. 2. Схема подачи ковшей в конверторный цех с помощью самоходных тележек: а _ план; б _ разрез; 1 _ доменная печь; 2 _ ковши на самоходных тележках; 3 — конверторы

объекты по первичной переработке сталеплавильного шлака размещать в непосредственной близости от цеха с использованием средств внутрицехового транспорта для передачи горячего шлака;

располагать цехи четвертого передела (термические, отделочные, метизные, трубные и др.) с учетом удобства транспортировки металла к ним из прокатных цехов;

предусматривать комплектовочные склады готовой продукции при отправлении ее мелкими партиями.