Возведение временной крепи устья

Места установки крана, опасные и рабочие зоны, места разгрузки и погрузки материалов, изделий и конструкций, схемы строповки грузов, организация, в т. ч. расстановка технологического персонала, условные сигналы при производстве работ, порядок и меры безопасности при выполнении погрузо-разгрузочных, монтажно-демонтажных работ при возведении устья и технологического отхода ствола определяются… Читать ещё >

Возведение временной крепи устья (реферат, курсовая, диплом, контрольная)

Монтаж секций временного ходового отделения для спуска-подъема людей.

1. Проветривание устья ствола, с глубины 10,0 м (А.О.+164,000);

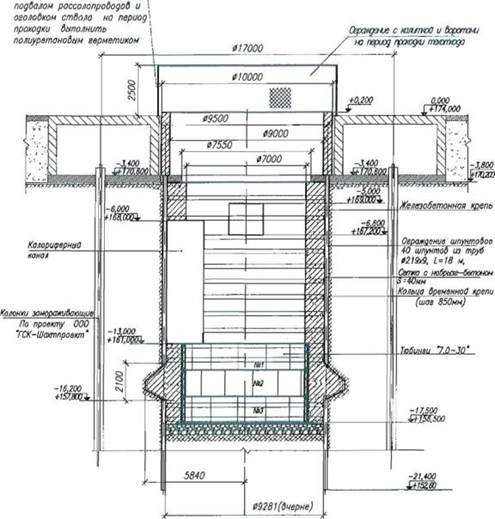

Устройство базового тюбингового кольца № 1 на глубине 17,5 м (A.O.+ I 56,500), (тюбинговое кольцо № 3 чертежи 779/1 -П-4.3 1Д/20−07ПР/10- ГПР).

Устройство опорного венца устья в интервале глубин 17,5 м (А.О +156,500) до 13,0 м (А.О.+ 161,000), 779/1-П-4.3 L1/20−07ПР/10-КЖ1.

Монтаж временного инвентарного полка в забое устья ствола (отметка тюбингового кольца № 2) для возведения постоянной железобетонной крепи устья.

Демонтаж секции временного ходового отделения, снятие крепления временного инвентарного полка в устье ствола, перемещение полка на другую монтажную отметку при помощи автокрана КС-6476, раскрепление полка в стволе для возведения очередной «заходки» постоянной железобетонной крепи устья.

Электросварочные и газопламенные работы при выполнении монтажных и демонтажных работ на поверхности и в устье ствола.

Возведение постоянной крепи устья в интервале отметок -13,0 м (А.О.+ 161,000) до -3,8 м (А.О.+ 170,200) с устройством сопряжений калориферного и кабельного каналов.

Устройство освещения, сигнализация и связи.

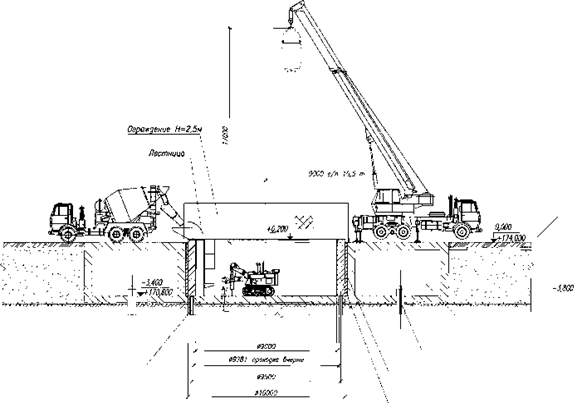

Описание технологических процессов производственного цикла сооружения устья ствола Погрузочно-разгрузочные работы на поверхности и в забое устья ствола с помощью автокрана КС-6476 грузоподъемностью 50 т или его аналога Проходка и крепление технологического отхода ствола до глубины м, включая устройство устья, будет осуществляться с использованием автомобильного крана КС-6476 грузоподъемностью 50 т или его аналога.

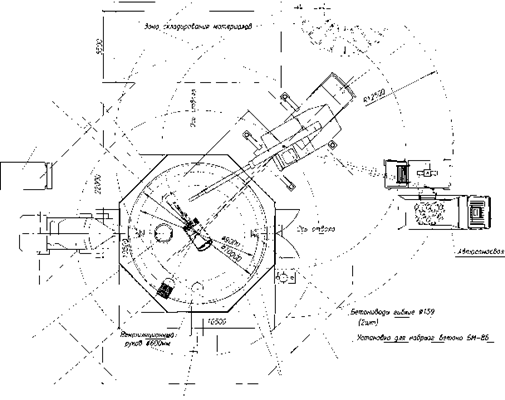

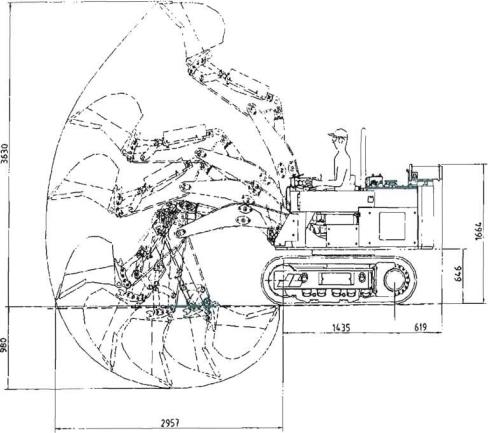

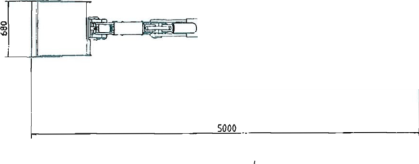

Технологическая схема сооружения устья ствола № 1 приведена на рисунках 6.1 и 6.2. Технологическая схема размещения оборудования на промплощадке во время строительства устья и технологического отхода ствола № 1 показана на рисунке 6.3.

Места установки крана, опасные и рабочие зоны, места разгрузки и погрузки материалов, изделий и конструкций, схемы строповки грузов, организация, в т. ч. расстановка технологического персонала, условные сигналы при производстве работ, порядок и меры безопасности при выполнении погрузо-разгрузочных, монтажно-демонтажных работ при возведении устья и технологического отхода ствола определяются проектом организации строительства и Инструкцией для работников строительной организации по безопасному ведению технологических процессов при погрузочно-разгрузочных работах на поверхности и в забое ствола с помощью автокрана КС-6476 грузоподъемностью 50 т или его аналога.

При выполнении работ грузоподъемными кранами должны выполняться требования промышленной безопасности, изложенные в нормативных документах Госстроя России, Ростехнадзора и других министерств и ведомств, в том числе:

Правила устройства и безопасной эксплуатации грузоподъемных кранов (ПБ 10−382−00).

Правила устройства и безопасной эксплуатации строительных подъемников (ПБ 10−518−02).

Правила устройства и безопасной эксплуатации подъемников (вышек) (ПБ 10−61 1−03).

Инструкция по надзору за изготовлением, ремонтом и монтажом подъемных сооружений (РД 10−08−92).

Типовые инструкции РД 10−34−93; РД 10−40−93; РД 10−74−94; РД 10−93−95; РД 10−103−95; РД 10−107−96 (см. приложение А).

Производственный персонал (крановщики, стропальщики, проходчики), выполняющий погрузочно-разгрузочные, монтажные и демонтажные работы должен быть обучен безопасным методам и приемам выполнения работ, технологических операций, управления кранами и другими грузоподъемными механизмами по специальным программам, согласованными с Ростехнадзором, аттестован специальной комиссией предприятия с участием представителей территориальных органов Ростехнадзора с составлением протокола и иметь удостоверение по профессии на право выполнения определенного вида работ и управления грузоподъемными кранами и механизмами определенных типов и грузоподъемности.

Ежеквартально крановщики, стропальщики, проходчики с правами стропальщиков должны проходить очередной инструктаж по технике безопасности и охране труда по профессии на участке производства работ под роспись в журнале инструктажей.

Постоянное устье ствола N 1 с временным оголовком.

Рисунок 6.1.

Рис. 6.2. Проходка устьевой части ствола N1

Рис. 6.3. Проходка технологического отхода стбола N 1.

План на отм. 174,000.

Ежегодно крановщики должны проходить обучение по специальным программам по безопасной организации и выполнению погрузоразгрузочных, монтажных и демонтажных работ с применением грузоподъемных кранов и механизмов, по безопасной эксплуатации грузоподъемных кранов и механизмов при учебно-курсовых комбинатах и сдавать соответствующие экзамены в комиссии предприятия с участием представителей территориальных органов Ростехнодзора с составлением протокола и внесением соответствующих отметок в удостоверение по профессии.

Инженернотехнические работники предприятия, которые отвечают за безопасную эксплуатацию грузоподъемных кранов и механизмов, которые отвечают за безопасную организацию и ведение работ, связанных с применением грузоподъемных кранов и механизмов должны раз в три года проходить проверку знаний по безопасности и охране труда в комиссии предприятия под председательством представителя территориального органа Ростехнадзора.

Внеочередные проверки знаний и инструктажи должны проводится при изменении места и характера работ, при переходе работника на другое предприятие, после аварий и несчастных случаев на производстве и при грубых нарушениях правил промышленной безопасности и охраны труда.

Погрузочно-разгрузочные работы на поверхности и в забое устья ствола с помощью автокрана КС-6476 грузоподъемностью 50 т или его аналога включают в свой состав следующие технологические операции:

разгрузка и складирование на стройплощадке элементов временной крепи (сегменты колец из швеллера, пачки анкеров, рулоны дорожной сетки, трубы, арматура, доска обрезная и т. д.);

разгрузка и складирование на стройплощадке элементов постоянной крепи — тюбингов, секций временного ходового отделения;

подача в забой устья ствола элементов временной, постоянной крепи и секций ходового отделения. Спуск тюбингов в ствол к месту монтажа производится с использованием специального приспособления — стропа с фиксаторами (рис. 6.5);

подача в забой в бадье расходных материалов и крепежных элементов временной и постоянной крепи, при необходимости бетонной смеси;

доставка в забой малогабаритного гидравлического экскаватора L520B и другого оборудования;

выдача из забоя экскаватора L520B и другого оборудования, его разгрузка на стройплощадке;

подача в забой и установка под погрузку проходческой бадьи;

выдача из забоя груженой бадьи и ее разгрузка на временной эстакаде в автосамосвалы;

монтаж в забое временной кольцевой (полигональной) крепи из швеллера;

— монтаж в устье временного ходового отделения для спуска-подъема людей;

монтаж тюбинговой крепи опорного венца;

монтаж в устье временного инвентарного полка для возведения постоянной железобетонной крепи;

демонтаж и выдача из устья секций временного ходового отделения;

перегон временного инвентарного полка в устье ствола на другие монтажные отметки;

Во всех случаях, для безопасного выполнения указанных технологических операций необходимо работать строго по разработанным в Инструкции для работников строительной организации по безопасному ведению технологических процессов при погрузочно-разгрузочных работах на поверхности и в забое ствола с помощью автокрана КС-6476 грузоподъемностью 50 т или его аналога условным сигналам, схемам строповки грузов. В работе применять исправные и промаркированные стропа и грузозахватные приспособления и соблюдать требования по технике безопасности и охране труда при производстве работ.

Для своевременной и правильной передачи команд из забоя устья ствола машинисту крана при ведении погрузочно-разгрузочных, монтажных и демонтажных работ, когда прямая видимость между машинистом грузоподъемного крана и проходчиком отсутствует, в книге нарядов под роспись из числа членов звена (бригады) назначается «сигналист» (рабочий с правами стропальщика). При необходимости может быть назначено два «сигналиста», один из которых назначается старшим под роспись в книге нарядов.

«Сигналист» должен находиться на «нулевой площадке» устья ствола, видеть рабочее место в забое и находящихся там людей и машиниста грузоподъемного крана.

«Сигналист» должен своевременно и правильно дублировать подаваемые из забоя сигналы. Непонятный сигнал — СТОП!

«Сигналист» должен контролировать проход грузов через «нулевую отметку» устья ствола, для исключения зацепов и зависаний грузов.

Для исключения падения с высоты сигналист должен быть застрахован монтажным поясом за элементы ограждения ствола на поверхности. Место страховки определяется в Инструкции для работников строительной организации по безопасному ведению технологических процессов при строительстве стволов.

Во время подачи грузов в ствол или выдачи грузов из забоя устья люди, находящиеся забое должны уйти в безопасное место или под защиту предохранительного козырька. Данное условие безопасности определяется в проекте организации строительства и Инструкции для работников строительной организации по безопасному ведению технологических процессов при строительстве стволов.

Схемы строповки грузов, таблицы условных сигналов должны быть установлены на «нулевой площадке» устья ствола и на месте погрузки и разгрузки грузов, а также находиться в кабине машиниста крана.

В кабине машиниста крана, кроме специальных журналов, определенных правилами безопасности и инструкциями, должен находиться экземпляр Инструкции для работников строительной организации по безопасному ведению технологических процессов при выполнении погрузочноразгрузочных операций грузоподъемным краном КС-6476 или его аналога для конкретных условий строительства.

С данной Инструкцией для работников строительной организации по безопасному ведению технологических процессов при выполнении погрузочно-разгрузочных операций грузоподъемным краном КС-6476 или его аналога для конкретных условий строительства весь персонал участка производства работ должен быть ознакомлен под роспись.

Возведение временного железобетонного оголовка ствола в интервале отметок -3,4 м (А.О.+170,600) до +0,2 м (А.О.+174,200).

Данный технологический процесс состоит из следующих технологических операций:

очистка рабочего места от строительного мусора;

работа с маркшейдером, проверка закрепления осей ствола и высотных реперов, разбивка и закрепление осей в натуре;

устройство гидроизоляции внутренних стенок замораживающих галерей по отношению к центру выработки;

устройство строительных лесов или подмостей для ведения строительных работ по периметру устья на высоту, определенную ПНР;

подача необходимых материалов на рабочее место при помощи автокрана для монтажа арматурного каркаса временного оголовка устья ствола;

монтаж арматурного каркаса оголовка с применением газопламенных и электросварочных работ и вручную;

устройство деформационного шва между внутренними стенами замораживающей галереи и оголовком;

монтаж металлической инвентарной опалубки из щитов 0,6×3,0.

ЦНИИОМТП согласно ППР;

прием и укладка бетона за опалубку с вибрированием бетонной смеси глубинными вибраторами.

Доставка бетонной смеси к месту производства работ осуществляется в автобетоносмесителях («миксерах»), далее по рештакам самотечно бетонная смесь укладывается за опалубку.

Количество «заходок» при возведении крепи временного оголовка определяется проектом организации работ.

Порядок, организация и мероприятия по безопасному ведению работ подробно разрабатываются в Инструкции для работников строительной организации по безопасному ведению технологических процессов на каждый вид технологических операций.

Разборка и демонтаж буровой железобетонной плиты в проектном сечении ствола в отметках 3,4 м (А.О.+ 170,600) до -3,8 м (А.О.+ 17О, 2О0).

Перед началом работ маркшейдером выполняется разметка, вынос в натуру и закрепление осей ствола.

Демонтаж и разборка буровой железобетонной плиты выполняется с применением малогабаритного гидравлического экскаватора L520B, па стреле которого установлен комплектный манипулятор с гидромолотом НМ 170 или РВЗ10 для дробления бетона.

При необходимости разработку буровой плиты производят вручную с помощью отбойных молотков МО-6, МО-8 или пневмоломов. Обеспечение работ сжатым воздухом осуществляется от передвижных компрессорных установок или стационарной компрессорной станции.

Резку арматурного каркаса осуществляют с применением газопламенной аппаратуры согласно «Инструкция по производству сварочных и газопламенных работ в подземных выработках и надшахтных зданиях» Приложение 9 книга 2 ПБ-06−1 ] 1−95.

Крупные демонтированные незащемленные элементы буровой железобетонной плиты после определения веса допускается выдавать при помощи автокрана КС-6476 или его аналога при условии, что в Инструкции для работников строительной организации по безопасному ведению технологических процессов при спуске в ствол и выдаче из ствола крупногабаритных и длинномерных материалов разработана и утверждена схема строповки данного груза и определены конкретные меры безопасности.

Отгрузка строительного мусора и разбитого железобетона осуществляется из рабочей зоны в проходческой бадье БПМС-3.0 при помощи автокрана КС-6476 или его аналога. Разгрузка бадьи осуществляется на специальной временной эстакаде в автотранспорт. Строительный мусор и разбитый железобетон вывозится автотранспортом заказчика на полигоны твердых бытовых отходов или специально оборудованные площадки.

На рабочее место работники попадают по инвентарным приставным лестницам длиной не более 6 м. Выход из забоя также осуществляется по инвентарным лестницам.

Данные технологические операции должны производить проходчики, крепильщики, горнорабочие, стропальщики, газоэлектросварщики, машинист экскаватора L520B, машинист передвижной компрессорной установки, машинист автокрана в соответствии с положениями единого тарифноквалификационного справочника (ЕТКС). Рабочие должны быть обучены безопасным методам и приемам выполнения работ, управления оборудованием, иметь соответствующее удостоверение по профессии и проинструктированы по вопросам охраны труда и технике безопасности под роспись в журнале инструктажей на участке производства работ.

Порядок, организация и мероприятия по безопасному ведению работ подробно разрабатываются в Инструкции для работников строительной организации по безопасному ведению технологических процессов при разборке и демонтаже буровой железобетонной плиты в проектном сечении ствола.

Разработка грунта и горных пород гидравлическим экскаватором L520B в забое устья ствола с погрузкой горной массы в проходческую бадью БПСМ-3.0 вместимостью 3 м³.

Возведение устья ствола горным способом начинается с глубины 3,8 м (А.О.+170,200). Технологическая схема сооружения устья ствола № 1 приведена на рисунках 6.1 и 6.2 технологическая схема размещения оборудования на промплощадке во время строительства устья и технологического отхода ствола № 1 показана на рисунке 6.3.

Для разработки горной породы и загрузки разрыхленной горной массы в проходческую бадью БПСМ-3.0 в забой устья опускают при помощи автокрана КС-6476 или его аналога малогабаритный гидравлический экскаватор L520B (рисунок 6.4) оснащенным комплексом навесного оборудования включающего в себя ковш вместимостью 0,15 mj.

Кроме ковша в комплектацию L520B дополнительно входят:

* буровой манипулятор с гидравлическим перфоратором СОР 1532;

® манипулятор с гидромолотом НМ 170 или РВ310 для рыхления породы в забое и для дробления негабаритов.

Разработка и выемка грунтов или горных пород в забое выполняется послойно на глубину 850 мм кратную шагу установки швеллерных колец временной крепи.

В первую очередь в забое разрабатывается и подготавливается участок под установку бадьи БПСМ-3.0 с устройством небольшого зумпфа. Разработка грунтов и породы в забое ведется последовательно определенными Паспортом разработки забоя участками.

Разработанная горная масса в объеме для погрузки 1−2 бадей временно складируется в свободной части забоя с обеспечением безопасных зазоров. Далее после подачи установленного сигнала с рабочего места в забой при помощи грузоподъемного крана подается проходческая бадья с установкой ее на подготовленную площадку.

Дужка бадьи укладывается на предохранительные кулачки корпуса бадьи в противоположную сторону от рабочей зоны погрузки, чтобы не повредить прицепное устройство и грузовой канат подъема грузоподъемного крана. Далее производится погрузка разработанной горной массы в бадью при помощи экскаватора. Бадья должна не догружаться до краев на 100 мм, для исключения просыпания горной массы при выдаче по стволу. Погрузка временно прекращается и подается условный сигнал на приподъем бадьи над плоскостью забоя на высоту 300−500 мм. Далее подается сигнал «СТОП».

Экскаватор L520B.

Бадья должна быть успокоена от раскачивания и раскручивания и корпус бадьи очищен от кусков налипшей при погрузке горной массы. После выполнения данной технологической операции подается условный сигнал на подъем груза.

1 (одъем бадьи по стволу осуществляется со скоростью определенной инструкцией по эксплуатации грузоподъемного крана и паспортом разработки забоя и отгрузки горной массы в бадыо экскаватором L520B. При подъеме — спуске бадьи по стволу все работы в забое должны быть прекращены и рабочие, находящиеся в забое должны быть выведены за пределы опасной зоны под укрытие предохранительного козырька. Данное условие безопасности определяется в проекте организации строительства и в Паспорте разработки забоя и отгрузки горной массы в бадью экскаватором L520B. Сигналист-стропальщик при подъеме — спуске грузов в рабочей зоне контролирует положение в забое и прохождение грузом отметки «нулевой отметки» для исключения зацепов и зависаний груза.

Далее после разгрузки бадьи на временной эстакаде, бадья должна быть установлена на специальную площадку около разгрузочной эстакады и очищена от налипших кусков горной массы.

После бадья подается в забой и цикл технологического процесса повторяется. На определенном паспортом разработки забоя и отгрузки горной массы в бадью экскаватором L520B этапе разработки забоя необходимо выполнить перестановку экскаватора с верхнего уступа забоя на разработанную нижнюю площадку плоскости забоя. Далее технологический цикл повторяется.

Процесс разработки горной массы в забое и погрузки ее в бадью осуществляется двумя проходчиками, один из которых с правами машиниста экскаватора (звеньевой, старший по наряду) управляет экскаватором, второй выполняет вспомогательные операции описанные выше. На рабочее место трудящиеся и инженерно-технические работники попадают по смонтированному в стволе ходовому отделению. Рабочее место должно иметь постоянное освещение согласно требованиям санитарных норм и правил безопасности.

Все работы в забое и на поверхности должны выполняться по разработанным в Инструкции для работников строительной организации по безопасному ведению технологического процесса и Паспорте разработки забоя и отгрузки горной массы в бадью экскаватором L520B условным сигналам. За подачу сигналов в забое в книге нарядов под роспись назначается ответственный из числа членов звена (бригады).

Порядок, организация и мероприятия по безопасному ведению работ подробно разрабатываются в Инструкции для работников предприятия по безопасному ведению технологических процессов при разработке грунта и горных пород малогабаритным гидравлическим экскаватором в забое ствола с погрузкой горной массы в проходческую бадью, а также указываются в Паспорте разработки забоя и отгрузки горной массы в бадью экскаватором L520B. С настоящей Инструкцией для работников организации по безопасному ведению технологических процессов при разработке грунта и горных пород малогабаритным гидравлическим экскаватором в забое ствола с погрузкой горной массы в проходческую бадью и Паспортом разработки забоя и отгрузки горной массы в бадью экскаватором L520B работники участка производства работ должны быть ознакомлены под роспись.

Доработка грунта и горных пород вручную и отбойными молотками в забое устья ствола до проектных параметров с погрузкой горной массы в проходческую бадью БПСМ-3.0 вручную.

Данная технологическая операция по профилированию стенок горной выработки до проектных размеров выполняется в случае временного выхода из строя малогабаритного гидравлического экскаватора L520B, оснащенного манипулятором с гидромолотом НМ 170 или РВ310 для рыхления породы в забое и для дробления негабаритов.

Обеспечение рабочих мест, в т. ч. ствола сжатым воздухом осуществляется от стационарной компрессорной станции, находящейся на площадке строительства.

В забой ствола опускаются в необходимом количестве лопаты, напорный рукав (шланг) с воздухораспределителем и запорной арматурой, отбойные молотки, напорные рукава (шланги) с арматурой для подключения отбойных молотков, пики, концы которых заправлены под лопатку. Опущенные по стволу рукава должны быть застрахованы от обрыва и падения страховочными тросиками, двойной проволокой диаметром 3−4 мм снаружи за металлоконструкции лестниц временного ходового отделения.

Работы по доработка грунта и горных пород в забое для доведения его сечения до проектных параметров выполняется звеном проходчиков, крепильщиков, горнорабочих в количестве 2−3 человек, один из которых (звеньевой) назначается старшим под роспись в книге нарядов.

После профилирования стенок ствола до проектных габаритов отбитая горная масса грузится в бадью лопатами.

При выполнении операций данного технологического процесса проходчики, крепильщики, горнорабочие обязаны работать в средствах индивидуальной защиты: защитных касках, спецодежде и обуви, противовибрационных руковицах, антифонах или берушах, защитных очках или масках, противопыльных респираторах.

Порядок, организация и мероприятия по безопасному ведению работ подробно разрабатываются в Инструкции для работников строительной организации по безопасному ведению технологических процессов по доработке грунта и горных пород вручную и отбойными молотками в забое ствола до проектных параметров с погрузкой горной массы в проходческую бадью вручную.

Выдача разрыхленного грунта или горной породы из забоя устья ствола бадьями при помощи автокрана КС-6476 грузоподъемностью 50 т или его аналога Разгрузка груженой бадьи на временной эстакаде в автосамосвалы Доставка бадьи в забой грузоподъемным краном с установкой ее под загрузку Операции технологических процессов с мероприятиями по их безопасной организации и выполнению по пунктам 6.3.6, 6.3.7, 6.3.8 подробно рассмотрены в пунктах 6.3.1 и 6.3.4 настоящего технологического регламента.

Возведение временной крепи устья После выполнения технологического процесса по разработке грунтов, пород и отгрузки разрыхленной горной массы из забоя необходимо выполнить возведение временной предохранительной крепи на участке обнажения стенок горной выработки согласно проектной документации, утвержденному паспорту крепления конкретного участка ствола и Инструкции для работников строительной организации по безопасному ведению технологических процессов при возведение временной крепи ствола.

Конструкция временной предохранительной крепи на участке проходки устья ствола следующая: ранее установленная с поверхности шпунтовая крепь из металлических труб 219×9 мм, забитых с шагом 750 мм по окружности диаметром 9,5 м на глубину 21,4 м вокруг проектного сечения ствола в комбинации с временной предохранительной крепью, выполненной полигональными кольцами из швеллера № 18 по ограждению из труб 0219×9 мм, с затяжкой межтрубного и межкольцевого пространства металлической дорожной сеткой Р-45−3.0 и набрызг-бетон по сетке толщиной 50 мм. Шаг установки швеллерных колец 850 мм. Крепление швеллерных колец осуществляется посредством электросварки к трубам шпунтового ограждения.

Технологический процесс возведения временной крепи на участке устья ствола состоит из следующих технологических операций:

подготовка на поверхности на оборудованной площадке комплектов временной крепи для спуска в забой;

выдача из забоя оборудования и материалов не задействованных в процессе возведения временной крепи;

доставка элементов временной крепи в забой при помощи грузоподъемного крана;

раскладка по проектным размерам, по маркировкам на почве забоя сегментов швеллеров по периметру сечения ствола;

поэлементная подвеска сегментов полигонального кольца по трубам 0219×9 мм на специальные временные монтажные крючья (металлический круг 020 мм — 16 шт.), которые закреплены за верхнее ранее установленное кольцо временной крепи;

сборка полигонального швеллерного кольца в единый элемент;

центровка монтируемого швеллерного кольца относительно осей ствола и раскрепление кольца в стволе;

капитальное крепление кольца к трубам шпунтового ограждения при помощи электросварки (сварка ручная дуговая выполняется по ГОСТ 14 098–91 и ГОСТ 5264–80 в соответствии с требованиями «Инструкция по производству сварочных и газопламенных работ в подземных выработках и надшахтных зданиях» Приложение 9 книга 2 ПБ-06−1 11−95);

монтаж дорожной сетки для затяжки междутрубного и между кольцевого пространства с креплением ее на швеллерных кольцах при помощи монтажной проволоки ФЗ-4 мм согласно утвержденного паспорта крепления;

подготовка торкрет-оборудования (Олива-252, СБ-67 и т. п.) и необходимых материалов крепления к работе;

нанесение торкрет-бетона толщиной 50 мм по сетке на стенки ствола;

уборка рабочего места и подготовка забоя для выполнения следующего производственного процесса.

На участках ствола, закрепленных временной крепью согласно п. 5.9.7 ПБ 03−428−02 должны быть установлены приборы для контроля за температурой замороженных грунтов и пород.

Работы по возведению временной крепи выполняется звеном проходчиков, крепильщиков, горнорабочих в количестве 2−4 человек в зависимости от вида и характера выполняемой работы, один из которых (звеньевой) назначается старшим под роспись в книге нарядов.

Электросварочные и газопламенные работы в забое выполняет аттестованный электрогазосварщик. Для контроля за пропуском грузов через «нулевую отметку», для дублирования и передачи условных сигналов машинисту грузоподъемного крана, машинисту передвижной компрессорной установки, оператору торкрет-оборудования на поверхности, на «нулевой отметке» из числа рабочих бригады (звена) должен назначаться «сигналист» с правами стропальщика под роспись в книге нарядов.

При выполнении операций данного технологического процесса проходчики, крепильщики, горнорабочие, электрогазосварщики, операторы передвижных компрессорных установок, операторы торкрет-оборудования, стропальщики обязаны работать в средствах индивидуальной защиты: защитных касках, спецодежде и обуви, прорезиненных руковицах, берушах, антифонах, защитных очках или масках, противопыльных респираторах.

Порядок, организация и мероприятия по безопасному ведению работ подробно разрабатываются в Инструкции для работников строительной организации по безопасному ведению технологических процессов при возведении временной крепи ствола.

Допустимое отставание швеллерных колец, сетки Р-45−3.0 и торкрет-бетона временной крепи от забоя на участке строительства устья должно определяться паспортом крепления горной выработки, составленным на участке производства работ и утвержденным в установленном порядке.

Данное положение должно быть отражено в Инструкции для работников строительной организации по безопасному ведению технологических процессов при возведении временной крепи ствола для конкретного участка проходки ствола.

Монтаж секций временного ходового отделения для спуска-подъема людей Данная технологическая операция выполняется когда отставание временного ходового отделения от плоскости забоя составит 2,55 м (после оформления третьей «заходки» при разработке забоя, после монтажа двух швеллерных колец, навески сетки-затяжки и выполнения торкретирования стенок ствола по сетке — при отходе (отставании) почвы забоя от временной крепи на расстояние 0,85 м).

Данный технологический процесс включает в себя выполнение следующих операций:

подготовка на поверхности на оборудованной площадке секций временного ходового отделения для спуска в ствол;

доставка секций временного ходового отделения в забой при помощи грузоподъемного крана;

подготовка места в стволе для закрепления секций ходового отделения при монтаже;

монтаж очередной секции.

Монтаж и крепление секции ходового отделения в стволе выполняет звено из 4 рабочих вручную (вес секции временного ходового отделения не превышает 120 кг) или 2 рабочих при помощи ручной цепной тали соответствующей грузоподъемности или монтажной лебедки ШВА-1800 (2000). Временная подвеска очередной секции осуществляется при помощи монтажной проволоки ФЗ-4 мм за ранее смонтированную секцию, потом новая секция крепится при помощи электросварки на ранее установленные швеллерные кольца временной крепи.

Первоначально один рабочий с монтажной проволокой поднимается в ходовое отделение, а трое рабочих вручную подают новую секцию к месту монтажа. Затем рабочий находящийся в ходовом отделении выполняет подвеску очередной секции за несущие элементы уже установленной секции при помощи монтажной проволоки не менее чем в двух местах. Далее убедившись в надежности подвески, электрогазосварщик посредством ручной электросварки выполняет капитальное крепление новой секции ходового отделения за швеллерные кольца временной крепи согласно проекту производства работ. Работы по креплению очередной секции ходового отделения выполняются с инвентарных приставных лестниц длиной не более 4 м.

При отставании временного ходового отделения от забоя на расстояние от 1 м до 2,55 м попадание людей в забой и выход в ходовое отделение осуществляется по инвентарной приставной лестнице.

В вертикальных выработках лестницы должны быть установлены с уклоном не более 80°. Над устьем выработки и над каждым полком в выработке лестницы должны выступать на 1 м, или же над отверстием полка в крепь выработки должны быть прочно заделаны металлические скобы, внутренняя сторона скоб должна отстоять от крепи не менее 0,04 м, расстояние между скобами не должно превышать 0,4 м, а ширина скобы должна быть не менее 0,4 м.

Установка лестниц в целях обеспечения возможности свободного передвижения спасательных команд в респираторах должна удовлетворять следующим условиям:

- а) свободные размеры лазов без учета площади, занятой лестницей, должны быть по длине лестницы не менее 0,7 м, а по ширине — не менее 6 м;

- б) расстояние от основания лестницы до крепи выработки — не менее 0,6 м;

- в) расстояние между полками — не более 8 м;

- г) лестницы должны быть прочными, устойчиво закреплены и расположены так, чтобы они не находились над отверстиями в полках.

Ширина лестницы должна быть не менее 0,4 м, расстояние между ступеньками — не более 0,4 м, а расстояние между тетивами лестницы — не менее 0,28 м. Отверстие над первой лестницей должно закрываться лядой.

Лестницы и полки должны содержаться в исправном состоянии и очищаться от грязи и льда.

Порядок, организация и мероприятия по безопасному ведению работ подробно разрабатываются в Инструкции для работников строительной организации по безопасному ведению технологических процессов при монтаже металлоконструкций временного ходового отделения в стволе.