Проходка и крепление технологического отхода ствола№1

В пробуренные шпуры устанавливаются сталеполимерные анкера. После установки анкеров на стенки ствола навешивается сетка, которая закрепляется на анкерах посредством специальных опорных металлических пластин. Для надежной связи ранее установленной сетки временной крепи и новой должен быть выполнен нахлест сеток друг на друга. Длина нахлеста должна быть не менее 150 мм. Кроме того, необходимо… Читать ещё >

Проходка и крепление технологического отхода ствола№1 (реферат, курсовая, диплом, контрольная)

Разработка Породы в забое при проходке технологического отхода ствола будет производиться с глубины 17,5 м до 40,02 м с применением малогабаритного гидравлического экскаватора Г520 В.

Отгрузка разрыхленной породы из забоя производится экскаватором Г520 В в проходческую бадью БПСМ-3.0.

Спуск-подъем материалов, временного инвентарного полка, оборудования по стволу, выдача разработанной горной массы в бадье БПСМ-3.0 на поверхность с разгрузкой бадьи на временной эстакаде в автотранспорт, монтаж — демонтаж временного инвентарного полка в стволе, осуществляются по аналогии со строительством устья автомобильным краном КС-6476 грузоподъемностью 50 т или его аналога.

Бетонирование при возведении постоянной крепи выполняется так же по технологии, примененной при строительстве устья ствола.

До начала работ по сооружению технологического отхода ствола на глубину 40,02 м необходимо с отметки -3,8 м (А.О.+ 170,200) в обратной последовательности в направлении сверху вниз поэтапно (посекционно) выполнить монтаж секций временного ходового отделения с подвеской их на участке железобетонной крепи на анкерную крепь или на ранее смонтированные закладные детали, а на участке с тюбинговой крепью выполнить подвеску и крепление секций по установленным закладным деталям при помощи ручной электросварки. Работы производятся со временного инвентарного полка, который с шагом 1,5 м при помощи грузоподъемного крана перемещается на ниже расположенные монтажные отметки, подвешивается и раскрепляется в железобетонной крепи в ранее оформленные лунки, а на участке тюбинговой колонны на горизонтальные ребра внутренних кингстонов тюбингов.

Когда полок достиг отметки забоя устья ствола его опускают на подготовленную спланированную почву забоя. Далее полок расстроповывают и поэлементно согласно схемы демонтажа и Инструкции для работников строительной организации по безопасному ведению технологических процессов при монтаже-демонтаже инвентарного полка и Инструкции для работников строительной организации по безопасному ведению технологических процессов при спуске в ствол и выдаче из ствола крупногабаритных и длинномерных материалов разбирают и выдают на поверхность при помощи грузоподъемного крана. На поверхности полок складируют на отдельную площадку, проводят ревизию и ремонт для дальнейшей эксплуатации.

Из забоя ствола выдают ненужный материал. Выполняют освещение забоя. Настраивают вентиляцию, ударно-тросовую сигнализацию, при необходимости наращивают ходовое отделение. Затем в забой опускают грузоподъемным краном малогабаритный гидравлический экскаватор L520B и выполняют зачистку забоя до проектной отметки -17,5 м (до целика) от ранее разработанной горной массы при устройстве опорного венца устья с погрузкой породы в бадьи и выдачей бадей на поверхность, с дальнейшей их разгрузкой на временной эстакаде в автотранспорт.

Операции вышеуказанных технологических процессов подробно рассмотрены в разделе 6.3 настоящего технологического регламента.

Объёмы работ по сооружению технологического отхода ствола В объём работ по сооружению технологического отхода ствола входят:

проходка ствола с разработкой породы в забое и погрузкой ее в проходческую бадью БПСМ-3.0 экскаватором L520B на участке технологического отхода ствола с временным крепление стенок выработки в интервале глубин 17,5 м (А.О.+156,500) до 40,02 м (А.О.+ 133,980);

монтаж секций (длиной 1,5 м) временного ходового отделения вслед за проходкой и временным креплением для спуска-подъема людей;

устройство базового тюбингового кольца № 2 на глубине 40,02 м (А.О.+133,980) (тюбинговое кольцо № 18 графические материалы 779/1-П-4.31Л/20−07ПР/10-ГПР л. 1,2) по аналогии с устройством базового тюбингового кольца № 1 при сооружении устья ствола;

монтаж временного инвентарного полка в забое технологического отхода ствола (отметка уровня тюбингового кольца № 18) для возведения постоянной тюбинговой крепи технологического отхода ствола;

демонтаж секции временного ходового отделения, снятие крепления временного инвентарного полка в стволе, перемещение его вверх по стволу на другую монтажную отметку при помощи автокрана КС-6476 или его аналога, раскрепление полка в стволе для возведения очередного тюбингового кольца постоянной крепи ствола на участке технологического отхода;

возведение постоянной крепи технологического отхода ствола с инвентарного полка в направлении снизу вверх с отметки -40.02 м до отметки -17,5 м (А.О.+156,500) с устройством деформационного шва в стволе между тюбинговыми кольцами № 4 и № 3;

демонтаж секций временного ходового отделения на участке устья ствола с перегоном инвентарного полка на отметку ± 0,000 м ствола;

выдача инвентарного полка из ствола на поверхность и его разборка.

Технологические процессы производственного цикла сооружения технологического отхода ствола Технологические процессы производственного цикла сооружения технологического отхода ствола следующие:

Погрузочно-разгрузочные работы на поверхности и в забое ствола с помощью автокрана КС-6476 грузоподъемностью 50 т или его аналога.

Разработка грунта и горных пород гидравлическим экскаватором L520B в забое ствола с погрузкой горной массы в проходческую бадью БПСМ-3.0 вместимостью 3 м³.

Доработка грунта и горных пород отбойными молотками в забое ствола до проектных параметров с погрузкой горной массы в проходческую бадью БГ1СМ-3.0 вручную.

Выдача разрыхленного грунта или отбитой горной породы из забоя ствола бадьями при помощи автокрана КС-6476 грузоподъемностью 50 т или его аналога.

Разгрузка груженой бадьи на временной эстакаде в автосамосвалы.

Доставка бадьи в забой грузоподъемным краном с установкой ее под загрузку.

Возведение временной крепи технологического отхода ствола.

Монтаж секций ходового отделения для спуска-подъема людей.

Проветривание технологического отхода ствола.

Устройство базового тюбингового кольца № 2 на глубине 40,02 м (А.О.+ 133,980), (тюбинговое кольцо № 18 графические материалы 779/1-П-4.3 I. I /20−07ПР/10-ГПР л. 1,2).

Электросварочные и газопламенные работы при выполнении монтажных и демонтажных работ на поверхности и в стволе на участке технологического отхода.

Монтаж временного инвентарного полка в забое технологического отхода ствола (отметка уровня тюбингового кольца № 18) для возведения постоянной тюбинговой крепи технологического отхода ствола.

Демонтаж секции временного ходового отделения, снятие крепления временного инвентарного полка в стволе, перемещение его на другую монтажную отметку при помощи автокрана КС-6476 или его аналога, раскрепление полка в стволе для возведения очередного тюбингового кольца постоянной крепи ствола на участке технологического отхода.

Возведение постоянной крепи технологического отхода ствола.

Устройство освещения, сигнализации и связи.

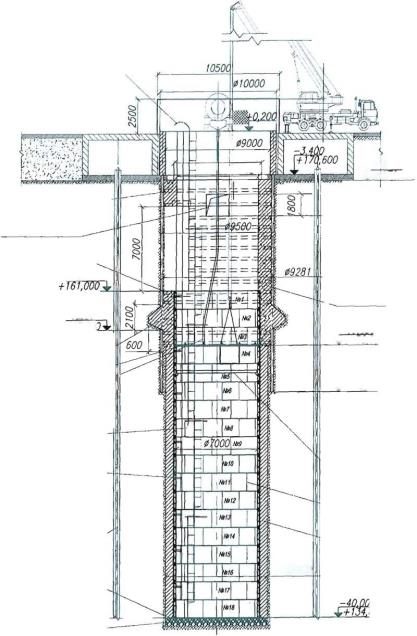

Описание технологических процессов производственного цикла возведения технологического отхода ствола Технологическая схема сооружения технологического отхода ствола показана на рисунке 7.1.

Операции технологических процессов при строительстве технологического отхода ствола, описанные в разделе 7.2, кроме процесса бурения шпуров в стенках ствола для установки анкеров временной предохранительной крепи, аналогичны операциям технологических процессов при сооружении устья и подробно рассмотрены в разделе 6.3 настоящего технологического регламента.

Проходка технологического отхода ствола N 1.

Возведение временной крепи технологического отхода ствола Конструкция временной предохранительной крепи на участке технологического отхода ствола при его проходке по замороженным породам следующая; сталеполимерные анкера типа СПА диаметром 24 мм, длиной 1600 мм с затяжкой из металлической сетки Р-45−3.0 и набрыз г-бетон по сетке толщиной 50 мм. Сетка установки анкеров в стенки ствола, допустимое отставание анкерной крепи, сетки и торкрет-бетона от забоя должно определяться паспортом крепления горной выработки, составленным на участке производства работ и утвержденным в установленном порядке. Временная крепь должна возводиться после каждого цикла проведения буровзрывных работ и частичной уборки из забоя отбитой горной массы.

Бурение шпуров под установку анкеров производят вручную с применением перфораторов типа ПП-63 на пневмоподдержках типа (П-0.8, П-1.1, П-1.3).

В пробуренные шпуры устанавливаются сталеполимерные анкера. После установки анкеров на стенки ствола навешивается сетка, которая закрепляется на анкерах посредством специальных опорных металлических пластин. Для надежной связи ранее установленной сетки временной крепи и новой должен быть выполнен нахлест сеток друг на друга. Длина нахлеста должна быть не менее 150 мм. Кроме того, необходимо выполнить надежное сцепление концов сеток при помощи монтажной проволоки, применяемой при вязке арматуры железобетона. Далее по установленной, связанной и подтянутой сетке наносится торкрет-бетон. При торкретировании применяется оборудование типа Олива-252, СБ-67 или подобное на применение которого имеется разрешение Ростехнадзора, сертификат соответствия применяемого оборудования требованиям промышленной безопасности, санитарногигиенический сертификат соответствия требованиям санитарных норм Российской Федерации.

На участках ствола, закрепленных временной крепью согласно п. 5.9.7 ПБ 03−428−02 должны быть установлены приборы для контроля за температурой замороженных грунтов и пород.

Работы по креплению производит звено проходчиков из двухтрех человек в зависимости от вида, характера и объема выполняемых работ. Один из которых звеньевой (старший по наряду) с правами крепильщика. Второй проходчик с правами крепильщика и стропальщика выполняет все вспомогательные операции. Торкрет-оборудование, как правило, находиться на поверхности, около оголовка устья ствола. Торкрет-установку обслуживает проходчик, крепильщик, горнорабочий с правами оператора или машиниста данного оборудования. Связь между забоем и «нулевой» площадкой осуществляется строго по установленным сигналам.

Персонал, выполняющий работы по креплению выработки должен работать на исправном оборудовании с обязательным применением средств индивидуальной защиты органов слуха, дыхания, зрения и в специальной одежде и обуви.

Порядок, организация и мероприятия по безопасному ведению работ подробно разрабатываются в Инструкции для работников строительной организации по безопасному ведению технологических процессов при возведении временной крепи в стволе.

Бурение шпуров для установки анкеров временной предохранительной крепи Бурение шпуров в стенках ствола для установки временной анкерной крепи выполняется ручными перфораторами типа 1ТП-63С, Г1П-63 В на пневмоподдержках типа П-0.8, П-1.1, П-1.3.

Порядок работы при бурении шпуров следующий:

- а) бурение шпуров в стенках выработки производить в соответствии с утвержденным в установленном порядке паспортом крепления горной выработки, с которым бурильщик (проходчик) должен быть ознакомлен под роспись;

- б) убедившись в безопасном состоянии рабочего места, бурильщик (проходчик) должен установить перфоратор с пневмоподдержкой в забое;

- в) наполнить автомасленку маслом марки индустриальное И-30 или И-45 (ГОСТ 1707−51), расход которого в смену составляет 350 г;

- г) продуть воздуховод и, прежде чем присоединить его к перфоратору, залить небольшое количество (10−20 г) масла в воздушный рукав для начальной смазки перфоратора;

- д) вставить в перфоратор бур и установить перфоратор в требуемое положение, обратив внимание при этом на прямолинейность бура, состояние хвостовика и буровой коронки. Твердость хвостовика штанги должна быть HRC 48…52. Не допускается применение бура, имеющего на хвостовике смещение по оси отверстия для водяной трубки, во избежание ее срезания. Бурение без буродержателя не допускается. Забуривание производить при малом усилии подачи превмоподдержки, притуплённой коронкой на глубину 30−40 мм. Для исключения соскальзывания пневмоподдержка должна быть установлена на ровную спланированную поверхность, подкладывать посторонние предметы под лапу пневмоподдержки запрещается;

- е) после того, как коронка врезалась в породу, необходимо плавно увеличить усилие подачи.

Следует помнить, что максимальную производительность при минимальной вибрации можно достичь лишь при достаточном усилии подачи порядка 100 кг, которое обеспечивается правильной установкой перфоратора и пневмоподдержки. Не допускается бурение без виброгасящего устройства. Максимальная производительность достигается при давлении воздуха 5 кгс/см", не более. Перед началом и во время бурения следить за соединениями воздушных и водяных коммуникаций, которые должны быть надежны и герметичны, так как срыв их может вызвать травмирование;

- ж) для бурения однородных, крепких и средних крепостей пород рекомендуются долотчатые коронки, а для бурения мягких, неоднородных и трещиноватых пород крестообразные коронки;

- з) для обеспечения оптимального режима бурения надо непрерывно следить за ходом работы перфоратора и производить регулировку усилия подачи пневмоподдержкой. Образующийся при бурении шлам следует периодически убирать продувкой, переводя рукоятку назад до отказа. Во время бурения необходимо обращать внимание на то, чтобы ось перфоратора совпадала с осью шпура, в противном случае может произойти заклинивание бура или его поломка;

- и) по окончании бурения следует удалить шлам из шпура продувкой и извлечь штангу при работе перфоратора в режиме «забуривания».

После окончания бурения забоя следует сначала перекрыть подачу воздуха, отсоединить шланги. Отверстия в буксе, выхлопное окно в глушителе, воздушном патрубке следует закрыть пробками, а затем перфоратор, водяные и воздушные рукава с автомасленкой уложить в специальный буровой контейнер и выдать из забоя на поверхность.

Возможные неисправности перфоратора, возникшие в процессе работы в забое, устраняются непосредственно бурильщиком (проходчиком) на рабочем месте, за исключением случаев, когда устранение неисправностей требует разборки перфоратора. В этом случае перфоратор меняется на резервный, а неисправный сдается в мастерскую или перфораторную для ремонта.

Ремонт бурового оборудования производить согласно проекту производства (организации) работ с соблюдением требований карт безопасности.

В целях снижения вредного воздействия вибрации при работе с ручными перфораторами использовать виброгасящие устройства (виброгасящие каретки).

Для защиты от воздействия влаги, пыли, вибрации и шума бурильщикам (проходчикам) использовать средства индивидуальной защиты органов слуха, дыхания, зрения и работать в специальной одежде и обуви. В целях предупреждения у бурильщиков вибрационной болезни предусмотреть проведение комплекса послесменных профилактических мероприятий: тепловые процедуры, массаж кистей, облучение УФЛ, обеспечение витаминами группы В, Р, Р1.

На рабочих местах, в подземных горных выработках, рабочие должны иметь при себе изолирующие самоспасатели типа ЩСМ-30, ШСС, ШСТ. Рабочие должны быть обучены правилам пользования самоспасателем и уметь им пользоваться.

Меры безопасности при производстве работ по возведению железобетонной или сталеполимерной анкерной крепи:

- а) бурение шпуров под штанговую крепь необходимо производить под защитой предохранительной крепи, конструкция которой разрабатывается в паспорте крепления;

- б) при высоте выработки более 2-х метров работы производить со специальных подмостей (настилов), соответствующих требованиям обеспечения безопасности ведения работ;

- в) установку штанг должно производить не менее чем двое рабочих, один из которых назначается старшим;

- г) установку металлических стержней и нагнетание цементнопесчаного или полимерного раствора в шпуры производить в защитных очках из небьющегося стекла, рукавицах и респираторах;

- д) при проверке материальных и воздушных и водяных шлангов (рукавов), их концы необходимо отводить в сторону от людей и надежно закреплять;

- е) открывать пневмонагнетатель разрешается только при закрытых кранах сжатого воздуха после сброса давления в пневмонагнетателе и при надетых на глаза предохранительных очках;

- ж) перед производством работ старший рабочий в забое должен проверить надежность крепления всех деталей (шлангов) пневмонагнетателя и работу «сбросового» аварийного вентиля.

Управление механизированными полками, механизмами для приготовления сухой смеси, а также пневмонагнетателями должно производиться лицами, имеющими на это право, подтвержденное соответствующим документом.

При просеивании песка и цемента, приготовлении цементно-песчаного раствора, нагнетания его в шпуры рабочие должны использовать индивидуальные средства защиты органовдыхания и зрения.

Рабочее место должно быть хорошо освещено.

Полки высотой более 2-х м, используемые для крепежных работ, должны иметь по всему периметру рабочей площадки барьеры (ограждения) высотой не менее 1 м.

При установке железобетонных или сталеполимерных штанг запрещается;

выполнять работы по нагнетанию раствора в шпуры неисправными пневморастворонагнетателями. В случае обнаружения в нагнетателях течи, трещин по сварке, а также при неисправном трехходовом кране и изношенных уплотнительных прокладках работы должны быть немедленно прекращены;

отсоединять нагнетающий шланг и нагнетательную трубу и снимать крышку при наличии в баке нагнетателя сжатого воздуха; выполнять работы по нагнетанию раствора в шпуры без предохранительного щитка;

устанавливать штанги (рукава) с ненадежных оснований, ящиков, кусков породы и т. п.

Запрещается:

- а) установка штанг при неисправном пневморастворонагнетателе, а также при отсутствии «сбросового» аварийного вентиля сжатого воздуха;

- б) открывать крышку пневморастворонагнетателя при наличии в нем остаточного давления сжатого воздуха;

- в) растаривание мешков с цементом, приготовление цементнопесчаного раствора и установка штанг в шпуры без защитных очков надетых на глаза;

- г) производить какой-либо ремонт пневморастворонагнетателя и шлангов (рукавов) сжатого воздуха, находящихся под давлением;

Примечание: Подача цементно-песчаного или полимерного раствора в шпуры может производиться другими механизмами, на которые разработана соответствующая техническая документация, инструкции по их применению для этих целей и работе на которых обучен персонал.

Меры безопасности при возведении набрызгбетонной крепи Управление механизмами для приготовления сухой смеси и укладки набрызгбетона должны производиться рабочими, имеющими на это право, подтвержденное соответствующим документом.

Оборудование, механизмы, контрольно-измерительные приборы и аппаратура должны иметь паспорта, в которые ответственными лицами вносятся данные об их эксплуатации и ремонте.

Все механизмы, работающие под давлением сжатого воздуха, должны иметь ясно обозначенные надписи о допустимом предельном давлении. Запрещается эксплуатация оборудования и механизмов при давлении, превышающем допустимое по паспорту.

Запрещается применять неисправное оборудование, аппаратуру, инструменты и приспособления.

Присоединение шлангов (рукавов), идущих от воздушной и водяной магистралей к оборудованию, для набрызгбетонирования и установки железобетонных штанг должно производиться при закрытых вентилях воздушной и водной магистралей. Запрещается отсоединять рабочие шланги (рукава) от оборудования, не прекратив подачу сжатого воздуха и воды из магистральных трубопроводов и не убедившись в отсутствии остаточного давления в оборудовании и рабочих рукавах.

Запрещается разборка установки, находящейся под давлением;

ремонт установки при наличии сжатого воздуха в пневмокоммуникациях;

отсоединение материального шланга до остановки машины и снятия в ней давления.

Вращающиеся и движущиеся части машин и механизмов (шестерни, концы валов, передач и др.) должны быть надежно ограждены. Запрещается производить работы без ограждения, а также при неисправном ограждении, снимать ограждения или их элементы до полной остановки движущихся частей. Перед началом работы внутренние поверхности бункеров машины и дозатор (установки типа СБ-67, БМ-60), а также подводящие и отводящие шланги (рукава) должны быть очищены и продуты.

Соединение шлангов между собой должно быть плотным, гайки должны быть завернуты на всю длину резьбы.

Оборудование для набрызгбетонирования с электрическим приводом подлежит заземлению на местные или главные заземлители.

Для устройства местных заземлений должны сооружаться искусственные заземлители в штрековых водоотводных канавах или в других местах, пригодных для этой цели. Заземление выполняется в соответствии с «Инструкцией по устройству, осмотру и измерению сопротивления шахтных заземлений».

Для защиты лица и рук от «отскока» и от воздействия добавокускорителей схватывания и твердения цемента все рабочие должны быть обеспечены защитными щитками для лица, брезентовой и резиновой спецодеждой, резиновыми сапогами, противокислотными резиновыми перчатками, противопылевыми респираторами.

Рабочее место сопловщика (крепильщик наносящий на участок выработки набрызгбетон) должно быть хорошо освещено, а на почве выработки не должно быть посторонних предметов (крупных кусков породы, леса, труб и т. п.).

До загрузки торкретмашины должно быть проверено положение воздушных кранов. Нормальное положение кранов при загрузке машины — закрытое, за исключением крана нижнего бункера, который должен быть открытым.

Перед началом работы обобрать заколы, струей воды обмыть кровлю и стенки выработки. Оборудование и коммуникации укрыть для предотвращения попадания на них торкретбетона Во время работы:

- а) При загрузке должны быть приняты меры по устранению возможности самопроизвольного изменения положения кранов. Не допускается перегрузка машины, усложняющая плотное прилегание конуса затвора. В случае попадания кусков щебня между соприкасающимися поверхностями корпуса конуса и бункера, конус должен быть опущен, и зазор тщательно очищен от сухой бетонной смеси.

- б) Между сопловщиком и машинистом торкретмашины осуществляется зрительная связь, и предусматриваются сигналы, подающиеся голосом.

Перед пуском механизмов должен быть подан предупредительный сигнал. Значение установленных сигналов должно быть известно всем работающим.

При значительном удалении друг от друга применяется электрическая сигнализация.

Перед включением сжатого воздуха конусный затвор должен быть плотно закрыт, а в случае неплотного прилегания конуса до выяснения причины неплотного закрытия, сжатый воздух должен быть отключен, а имеющийся запас его в машине предварительно стравлен через специальный кран.

Включение и выключение кранов торкретмашины машинистом производится только по сигналу сопловщика, за исключением аварийных ситуаций.

Материальный и водяной шланги (рукава) до включения должны находиться справа или слева от сопловщика, в зависимости от того, в какой руке он держит сопло. Расположение шлангов между ног, а также упор сопла в живот или в грудь ЗАПРЕЩАЕТСЯ.

При набрызгбетонировании в направлении вверх разрешается упор сопла о колено со стороны расположения шлангов.

До момента подачи сигнала о включении сжатого воздуха сопловщик обязан предупредить находящихся вблизи людей и указать им безопасное место.

До включения сжатого воздуха сопловщик, имеющимся у него краном, включает воду и устанавливает отсутствие свищей.

К моменту включения сжатого воздуха сопловщик должен принять наиболее устойчивое положение, при этом разрешается использовать имеющиеся на месте прочные опоры.

Место работы сопловщика должно быть освобождено от воды и очищено от предметов, могущих стать препятствием безопасному его передвижению.

При возведении крепи набрызгбетоном в тупиковых, труднопроветриваемых выработках, где возможно содержание взрывоопасной смеси пыли и газа, а также выработках с исходящей струей воздуха, содержащей эти компоненты, не исключающие возможность возникновения взрыва, необходимо принимать меры от взрывоопасных зарядов статистического электричества, для этого:

- а) Оборудование и все металлические соединения должны быть надежно заземлены;

- б) Алюминиевый наконечник заменен стальным или медным с последующим заземлением;

- в) Вводятся ускорители схватывания бетона в виде водного раствора.

При изменении условий работы или методов эксплуатации машины, лица, обслуживающие ее, обязаны доложить об этом руководству производства работ для уточнения приемлемости данной конструкции.

Во время работы механизмов запрещается производить ремонт, закреплять какие-либо части, чистить, смазывать, тормозить движущиеся части механизмов, надевать, сбрасывать, натягивать или ослаблять ременные, клиноременные и цепные передачи.

При осмотре и текущем ремонте механизмов их приводы должны быть выключены, приняты меры, препятствующие их случайному включению, а у пусковых устройств выставлен или вывешен предупредительный знак «Не включать — работают люди».

Ремонт оборудования должен производиться в сроки, предусмотренные графиком планово-предупредительного ремонта (ППР). На все виды ремонта основного оборудования должны быть составлены инструкции по безопасному ведению работ, утвержденные главным инженером шахты.

Ручной инструмент (кувалды, молотки, ключи, лопаты и т. п.) должен содержаться в исправности.

Работать неисправным инструментом запрещается.

При внезапном прекращении подачи электроэнергии рабочие, обслуживающие механизмы, обязаны немедленно выключить эл е ктрод ви гател и. Поврежденный кабель должен быть немедленно отключен.

Накрывать брезентом или другими воспламеняющимися материалами работающие электродвигатели машин запрещается.

При образовании в магистральном шланге пробки следует сбросить давление смеси, закрыть кран подачи сжатого воздуха, в бункере машины прекратить подачу сухой смеси, надежно укрепить сопло и простучать материальный шланг деревянным молотком на участке предполагаемого засорения.

Простукивание шланга, когда сопло находится в руках сопловщика, категорически запрещается.

При образовании пробки в сопле необходимо выполнить следующее:

отключить двигатель;

перекрыть подачу сжатого воздуха из магистрали;

снять давление в камере;

отсоединить, разобрать и очистить сопло.

В момент пробного включения сжатого воздуха сопло должно быть закреплено и направлено на закрепляемую поверхность или почву выработки. Сопловщик должен находиться на удалении от сопла в направлении, противоположном движению струи. Заглядывать в шланги во всех случаях запрещается.

Если шланг на всем протяжении свободен, и пробка образовалась в выходном патрубке, последний очищают при отключенном сжатом воздухе и отсоединением материального шланга, после снятия давления в бункере машины.

Если очистка патрубка не удается, разрешается его продувка при удалении людей в безопасное место.

Продувание шланга сжатым воздухом допускается при давлении не выше I атм., при этом шланг должен удерживаться руками.

При работе с добавками ускорителей твердения цемента следует соблюдать осторожность, не допускать попадания их в глаза и на кожу. Часть тела, на которую попала добавка, следует промыть чистой водой.

В целях снижения запыленности рудничной атмосферы запрещается применение песка с влажностью менее 4%, подсушивание песка путем смешивания его с частью цемента, подача сжатого воздуха и сухой смеси по материальному шлангу, а также продувка его с целью очистки без подачи воды в сопло.

Для снижения запыленности рудничного воздуха по ходу движения вентиляционной струи в выработках при необходимости устанавливать пылеподавляющие устройства.

После окончания работы передвижных механизмов гибкий кабель должен быть отключен. Рукоятку выключателя при этом необходимо заблокировать.

Уходя с рабочего места, рабочий должен удостовериться в безопасности его состояния, кровли, боков выработки, в нормальном режиме работы вентиляции, а также проверить инструменты, приспособления, требующиеся для работы последующей смены.

Очистить торкретмашину от материала, оборудование и коммуникации от торкретбетона.

Обнаружив недостатки, которые он сам не может устранить, рабочий обязан сообщить о них лицам технического надзора.

Меры безопасности при навеске сетки временной предохранительной крепи.

Меры безопасности при навеске металлической сетки временной предохранительной крепи включают в себя выполнение требований мер безопасности, установленных для крепления выработок сталеполимерными анкерами, железобетонными штангами и набрызгбетонной (торкретбетонной) крепью.

Дополнительно к перечисленным мерам безопасности при монтаже сетки временной крепи следует соблюдать особые требования, связанные с арматурными работами:

- а) резать арматурную сетку (решетку) разрешается только со специальными исправными ножницами по металлу, при этом полотно сетки при его резании должно быть надежно закреплено;

- б) придание арматурному полотну формы контура выработки производить кувалдой с жестким креплением молотка на рукоятке. Рукоятка не должна иметь повреждений;

- в) установку сетки по контуру выработки на высоте более двух метров производить с оборудованных перилами перекрытий или «козлов». При отсутствии перил необходимо использовать предохранительные пояса;

- г) используемые перекрытия и «козлы» должны быть изготовлены из досок толщиной не менее 30 мм, быть устойчивыми, прочно закрепленными и усилены брусом толщиной не менее 50 мм;

- д) крепильщику при установке арматуры запрещается:

сбрасывать с высоты инструменты, материалы и др. предметы, способные травмировать человека своим падением;

работать на высоте более 2-х м с приставных лестниц; покидать участок производства работ по креплению; оставлять недозакрепленным полотно сетки и его свисание.

При возведении крепи крепильщик должен проверять:

качество довертки болтовых соединений;

наличие в крепи расклинивающих элементов и соответствие места их установки паспорту крепления;

плотность забутовки пространства между породным контуром и крепью.

Полный контроль состояния крепления в процессе эксплуатации осуществляет горный надзор участка, за которым закреплена данная выработка. Операции технологических процессов по установке анкерной крепи, навеске сетки и торкрет — бетонировании стенок ствола, последовательность выполнению указанных работ изложены в разделе 6.3 при выполнении аналогичных процессов в период сооружения устья ствола.