Кассетный способ.

Расчет кассетной установки

Производительность кассетной установки зависит от емкости ее по бетону и количеству оборотов кассеты в сутки; оборачиваемость кассет 1,3 — 1,8 при полном цикле тепловой обработки изделий кассете. Число оборотов кассеты в основном определяется продолжительностью тепловой обработки; она зависит от толщины бетона между паровыми рубашками и требуемой прочности бетона к моменту распалубки. Так, при… Читать ещё >

Кассетный способ. Расчет кассетной установки (реферат, курсовая, диплом, контрольная)

Кассетный способ получил свое название по конструкции формы-кассеты, которая представляет собой несколько (6 — 12) формовочных отсеков для одновременного изготовления изделий.

Каждый отсек отделен от другого разделительной стенкой, изготовленной из стали или железобетона. Кассета имеет вибрирующие стенки для укладки и уплотнения бетонной смеси, а для тепловой обработки — специальные паровые отсеки — крайние и ряд промежуточных. В кассетах с электропрогревом роль электродов выполняют разделительные стенки или щиты. Для образования формы к разделительной стенке привариваются уголки таким образом, что они образуют днище и стенки формы. По своему же конструктивному решению применяемые кассеты различаются между собой. Среди этого разнообразия наиболее распространены сейчас кассетные установки конструкции «Гипростройиндустрия» и НИАТ (Научно-исследовательский институт технологии и организации производства).

Кассетные установки Гипростройиндустрии (рис. 81) имеют 6 — 10 формовочных отсеков. Ограждениями отсеков служат наружные и внутренние разделительные стенки. Последние имеют кронштейны, на которых установлены ролики, перемещающиеся по раме при сборке-разборке кассеты. Последняя производится при помощи одноцилиндрового рычажно-гидравлического приводы. Шток гидроцилиндра через рычаг поворачивает уровнительный вал, укрепленный на верхней балке станины и соединенный с распорными рычагами, приводя их в движение и перемещая стенки кассеты.

Технология изготовления изделий в кассете может быть представлена следующим комплексом основных операций в порядке их выполнения. Кассета, освобожденная от очередной партии изделий, подвергается очистке и смазке. Очистка производится механизмом, рабочим органом которого служат шлифовальные круги. Смазка формовочных отсеков осуществляется при помощи распылителей. Закончив эти подготовительные операции, приступают к сборке кассеты, одновременно устанавливая арматуру будущего изделия. Сборку кассеты начинают с отсека, первого от стационарной задней стенки. Для этого устанавливают в рабочее положение разделительную стенку, в образованное пространство — формовочный отсек, опускают арматурный каркас и фиксируют его с помощью бетонных, пластмассовых или стальных фиксаторов, располагая их в шахматном порядке. Так последовательно собирают все отсеки кассеты, после чего специальным дожимным механизмом фиксирует положение разделительных стенок. После окончания этой операции по гибкому шлангу при транспортировании смеси бетононасосом или специальными бункерами-раздатчиками подают бетонную смесь. Уплотнение смеси осуществляется при помощи наружных вибраторов, закрепленных на торцах стенок отсеков. По окончании формования открытую верхнюю часть кассеты закрывают крышкой или пленкой для предупреждения испарения влаги, после чего в паровые отсеки подают пар или включают электронагреватели в кассетах с электрообогревом. По достижении заданной прочности бетона производят распалубку последовательно по отсекам.

1 — задняя стойка; 2 — верхний и нижний регулировочные винты; 3 — роликовая опора передней стенки; 4 — роликовая опора передней стенки; 5 — вал; 6 — рычаги; 7 — гидроцилиндр; 8 — передняя стойка; 9 — амортизаторы Техническая характеристика кассет конструкции «Гипростройиндустрия» может быть представлена следующими показателями: стенки отсеков стальные; одновременно изготовленных изделий 6,8 и 10; паровых рубашек 3; количество вибраторов 6,8 и 10 по числу формовочных отсеков; мощность электродвигателей 4,5 квт; вес 62,3; 75,0 и 87,7 т в зависимости от числа формовочных отсеков.

Кассетные установки конструкции НИАТ (рис. 82) имеют 6,7 или 8 формовочных отсеков, разделенных подвижными и одной неподвижной наружной стенкой, жестко укрепленной на станине. Подвижные стенки имеют ролики, опирающиеся на четыре направляющие балки и перемещающиеся по ним гидравлическими домкратами со штоками. Штоки проходят через отверстия кронштейнах опорных роликов стенок и имеют овальные отверстия. В которые вставляются клинья стой или иной стороны кронштейна от направления перемещения стенки. Клинья воспринимают усилия, возникающие от распора стенок бетонной смесью при формовании изделии. Домкраты количество которых 2 или 4, могут работать одновременно или раздельно. Поддоны отсеков в одних кассетах в частности для изготовления панели перекрытия и лестничных площадок, приваренных к разделительным стенкам. А в кассетах для панели внутренних стен каждый поддон самостоятельно опирается на нижние полки балок станины. В верхней части поддона имеется паровая камера. При сборке кассеты, после её очистки, смазки и установки арматурного каркаса весь пакет стенок сжимают гидравлическими домкратами и закрепляют клиньями вставляя их в отверстия штоков домкратов. Загрузка отсеков бетонной смесью в кассетах НИАТ производится также, как и в кассетах Гипростройиндустрия, но уплотнение смеси осуществляется под действием вибраций арматурного каркаса. Который вибрируется при помощи вибронасадки или вибробулавы. Малая эффективность такого способа вибрирования требует применения в кассетах НИАТ весьма в подвижных смесей. Что является существенным недостатком этих кассет. Так как возникает большой расход цемента и снижается прочность бетона. Все разделительные стенки кассеты НИАТ выполняют роль паровых рубашек и, таким образом, каждое обогревается с двух сторон, что в свою очередь является достоинством кассет НИАТ. Позволяя производит быстрый разогрев изделии до температуры изотермического прогрева.

Кассетная установка конструкции НИАТ для панелей внутренних стен:

1 — станина; 2 — разделительная стенка; 3 — поддоны; 4 — гидравлические домкраты; 5 — привод насоса; 6 — разводка пара; 7 — кронштейны с опорными роликами Техническая характеристика кассет НИАТ выражается следующими показателями для различных типов кассет: стенки отсеков стальные; количество одновременно изготовленных изделии от 6 до 8. Количество паровых рубашек соответственно от 7 до 9; мощность электродвигателей 9 кВт и только у кассеты типа УПП-4 для лестничных маршей и площадок 4,5кВт; весь от 53 до 80 тонн. А кассеты УПП-4 весь от 4 до 40 тонн Производственная мощность кассетной установки в год может быть подсчитана по следующей формуле:

где Е — объем изделий при одновременной загрузке всех формовочных отсеков кассеты в.

О — число оборотов кассетной установки в сутки;

Т — годовой фонд рабочего времени в сутках;

— коэффициент заполнения отсеков.

Коэффициент заполнения отсеков кассеты бетоном зависит от степени рациональности раскладки изделий в отсеках при выпуске комплекта изделий дом; определяется этот коэффициент нормами технологического проектирования в зависимости от конструкции кассеты и конструктивного решения (серии) дома.

Достоинство изготовления изделий в кассетах, во-первых, в том, что изделия формуются в вертикальном положении, в несколько раз сокращая удельную потребность производственной площади, во-вторых, в кассетах создается благоприятный режим твердения бетона, так как только ничтожная часть поверхности изделия, только ее верхнее ребро, оказывается вне полной герметизации. Расход пара в кассетных установках не превышает 150 — 170 тяжелого бетона. Основным недостатком является трудоемкость уплотнения тонких изделий значительной высоты, например панелей перегородок высотой на комнату. Это вызывает необходимость применения подвижных бетонных смесей с осадкой конуса 6 — 12 см. Затруднение уплотнения смеси в узком отсеке вызывает возможность неодинакового уплотнения и получения неровной прочности бетона по площади и высоте изделия. Однако высокие технико-экономические показатели кассетного способа позволяют ему развиваться и совершенствоваться. В практическом опробовании находятся другие разновидности формования изделий в вертикальном положении: способ вибрирующего поршня, подвижных щитов и т. д.

Производительность кассетной установки зависит от емкости ее по бетону и количеству оборотов кассеты в сутки; оборачиваемость кассет 1,3 — 1,8 при полном цикле тепловой обработки изделий кассете. Число оборотов кассеты в основном определяется продолжительностью тепловой обработки; она зависит от толщины бетона между паровыми рубашками и требуемой прочности бетона к моменту распалубки. Так, при толщине бетона между паровыми рубашками 200 мм и прочности при распалубке 70% от проектной, продолжительности пропарки составляет 5 ч, а при 100%-ной прочности — 10 ч. С целью сокращения тепловой обработки изделий в кассете и повышения оборачиваемости ее производят двухстадийную тепловую обработку; по достижении бетоном распалубочной прочности 40 — 60 в кассете изделие извлекают и пропаривают затем в камере до отпускной прочности. Потребная емкость камеры рассчитывается из условия, что 1 ч пропаривания изделия в кассете эквивалентен 1,5 — 3 ч тепловой обработки в камере. Учитывая, что изделия в камере пропариваются без форм, потребная емкость камер оказывается незначительной.

Способствует более быстрому приросту прочности бетона в кассете повторное вибрирование бетонной смеси в начале тепловой обработки. Наилучшие результаты оказались при трехкратной вибрации: в течение 60 сек через 30 — 40 мин после укладки бетонной смеси, в течение 90 сек через 45 — 60 мин и в течение 120 сек через 60 — 90 мин. Повторная вибрация позволяет не только повысить прочность бетона или соответственно сократить время пропаривания, но и уменьшает усадку бетона, которая может быть значительной вследствие большого расхода цемента и воды. Сцепление арматуры с бетоном при этом не нарушается, а в некоторых даже улучшается.

Следующим технологическим приемом, способствующим повышению производительности кассетной установки, является применение горячих бетонных смесей, позволяющих существенно сократить время подъема температуры. Двухстадийная тепловая обработка, повторное вибрирование и применение горячих бетонных смесей позволяют увеличить коэффициент оборачиваемости кассет в сутки до 4 и более.

Дальнейшее совершенствование кассетного производства в основном направлено на изыскание путей применения менее подвижных бетонных смесей с целью снижения потребности в цементе и изготовления в кассетах железобетонных изделий с предварительно напряженной арматурой. Большее насыщение бетона крупным заполнителем позволяет также уменьшить водопотребность смеси, соответственно уменьшив расход цемента.

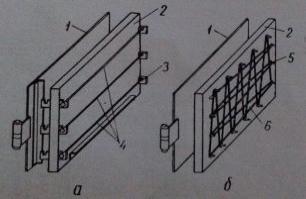

Варианты предварительно напряженного армирования в кассетах:

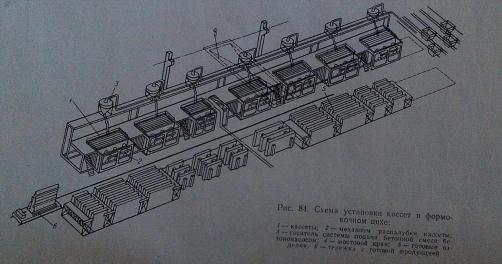

а — стержнями; б — проволокой; 1 — гибкие стенки; 2 — жесткие стенки; 3 — упоры; 4 — стержни; 5 — штыри; 6 — проволока Опыт изготовления в кассетах предварительно напряженных изделий уже имеется. Для этого разделительные стенки кассеты изготавливаются более жесткими для восприятия усилий растянутой арматуры и снабжаются специальными торцовыми упорами (рис. 83.), в которые закладываются нагретые стержни, или штырями для напряженной навивки проволочной арматуры. В последнем случае жесткие стенки выполняются съемными. В формовочным цехе кассеты располагаются в ряд, как показано на рис. 84.

Рассмотренные кассетные установки являются периодически действующими. Имеются также кассетные установки непрерывного действия, представляющие собой набор вертикальных стенок, перемещающихся на роликах по балкам. Длинный пакет таких стенок разделяется на три участка: в одном крайнем отсеке производят формования, в среднем — тепловую обработку, а в следующем крайнем отсеке распалубливают готовые изделия. Освобожденная при этом одна стенка очищается, смазывается, армируется, переносится в зону формования и устанавливается к пакету стенок, образуя новый отсек, готовый к укладке бетона. В такой поточности и осуществляется непрерывная работа кассетной установки.

Количество разделительных стенок определяется в основном длительностью тепловой обработки и формования.

Способ подвижных щитов (рис. 85.) позволяет применять предварительное напряженное армирование и жесткие смеси, сокращая этим расход цемента до 250 и менее.

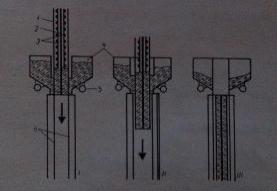

Схема вертикального формования в подвижных щитах:

1 — оснастка; 2 — делитель; 3 — арматура изделия; 4 — бункер с бетонной смесью; 5 — вибраторы; 6 — щиты; I — исходное положение оснастки; II — промежуточное; III — конечное Заключается он в следующем: под бункером с бетонной смесью устанавливаются два щита, образовывая щель, между которыми медленно опускается оснастка с делителем для одновременного изготовления двух изделий; вместе с ней опускается и арматурный каркас изделия; по мере опускания образующаяся емкость между щитами и оснасткой заполняется бетонной смесью.