Выбор монтажного крана, транспортных средств и грузозахватных приспособлений

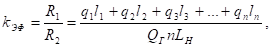

Рисунок 6 — Графики доставки сборных деталей при монтаже с транспортных средств, а — параметры графика; б — маятниковая схема; в — маятниково-челночная схема; г — челночно-кольцевая схема При монтаже зданий с транспортных средств большое значение имеет время разгрузки сборных элементов. Сущность монтажа с транспортных средств состоит в том, что сборные элементы, привезенные на строительную… Читать ещё >

Выбор монтажного крана, транспортных средств и грузозахватных приспособлений (реферат, курсовая, диплом, контрольная)

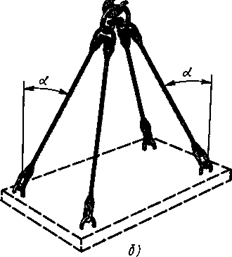

Выбор расчетных схем грузозахватных приспособлений начинают с определения схем строповки. Вначале располагают захваты на монтируемом элементе и находят их потребное количество.

Строповку и подъем сборных строительных конструкций выполняют за одну или несколько точек, количество которых зависит от форм и расположения монтируемых элементов в объеме здания или сооружения. Основными требованиями при размещении захватов является обеспечение устойчивого положения конструкции в пространстве при их подъеме, перемещении и установке. Форма и проектное положение монтируемого элемента позволяет установить минимальное число точек строповки.

Для линейных вертикальных элементов при их подъеме способом поворота вокруг опорного шарнира достаточного одного захвата (i = 1). Для плоских вертикальных конструкций в этом случае минимальное количество равно (i =2). При подъеме линейных и плоских вертикальных конструкций способом поворота относительно крюка крана без опорных шарниров количество захватов соответственно увеличивается на единицу. Так, для линейных вертикальных i = 2, а для плоских вертикальных i=3. Для строповки линейных горизонтальных конструкций минимальное количество захватов равно двум (i =2), а плоских горизонтальных и объемных i = 3 .

Установленное числоi действительно лишь для точечных захватов. При строповкиконструкций жесткими линейными или плоскими захватами, за исключением строповки линейных вертикальных элементов, минимальное количество захватов определяется по формуле.

n =j- 1,.

n=3−1=2.

где j — минимальное количество точек захвата.

Схемы строповки конструкций а) четырехветвевым стропом; б) двухветвевое стропом.

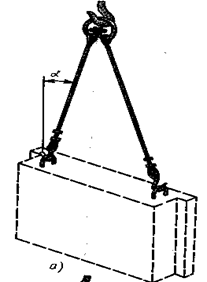

Положение конструкции в пространстве зависит от расположения крюка по отношению к центру тяжести в момент подъема. Несовпадение вертикальной оси крюка с вертикалью, проходящей через центр тяжести монтируемой конструкции на стадии строповки, вызывает при подъеме конструкции ее поворот в пространстве в сторону смещения крюка крана (рис.5).

Это смещение определяют по формуле.

где — угол поворота конструкции, град;

- — расстояние от оси крюка крана до центра тяжести конструкции, мм;

- 57,3 — постоянное число, полученное экспериментальным путем.

е=1800*3/57.3=9.42 (для стеновой панели).

При этом необходимо учитывать, что при закреплении стропов к крюку крана поворот монтируемой конструкции будет происходить до совмещения ее центра тяжести с крюком по вертикали. Проектное положение конструкции, отличается от горизонтального и вертикального обеспечивается несимметричным расположением захватов относительно центра тяжести при применении стропов различной длины. Смещение одного из захватов зависит от требуемого угла наклона конструкции и от высоты их подвески к крюку крана, измеряемой от центра тяжести до крюка.

Схема определения монтажных параметров грузозахватных приспособлений (а) и график выбора смещения захватов (б): 1- монтажный кран; 2 — монтируемая конструкция; 3 — возводимое сооружение Диаметр строп зависит от разрывного усилия, приходящегося на одну ветвь с учетом коэффициента запаса.

Усилие в каждой ветви стропа определяют по формуле Рв = Qkс / (mkн).

Рв =3.2*1,15/ (2*0,75)=2.45 кг где Рв — усилие в поднимаемой ветви, кг;

Qмасса поднимаемого груза, кг ;

kcкоэффициент, зависящий от угол наклона строп к вертикали, коэффициент соответственно 1; 1,15; 1,42.

m — число ветвей строп;

kн — коэффициент неравномерности нагрузки, зависящий от количества ветвей в стропе, принимается от 1…0,75.

Расчетное усилие на одну ветвь принимается с учетом коэффициента запаса прочности Рврасч = Рв Кз ,.

Рврасч=2.45*6=14.7.

где РзРрасч — расчетное усилие на одну ветвь кг;

Кз — коэффициент запаса прочности, 6…8.

По расчетному усилию находят требуемый диаметр каната.

Грузоподъемность стропа зависит от допустимого разрывного усилия на одну ветвь стропа. Ее определяют по формуле.

Gmak= PдoпcosmK,.

Gmak=30.1*9*6*1.15=1869 кг где Gmakгрузоподъемная сила строп, кг;

Рдопдопустимое разрывное усилие на одну ветвь стропа.

Рдопв=181/6 =30.1.

Рп — разрывное усилие взято по паспорту, кН.

Подобрать канаты для стропов можно по таблицам 6,7 которые составлены для канатов маркировочной группы 1568 МПа по ГОСТ 7668–80 при коэффициенте запаса прочности, равным 6. Число рабочих ветвей принято по фактическому числу.

Подобранные грузозахватные приспособления сводятся в спецификацию, которая выносится на лист (таблица 5) .

Спецификация грузозахватных приспособлений.

Наименование и назначение. | Организация, разработавшая чертежи и № чертежа. | Схема приспособления. | Масса, кг. | Количество, шт. |

Стеновая панель. | 2-хветвевым стропом. | |||

Колонны. | 4-хветвевовым стропом. | |||

Плиты. | ||||

Канаты для монтажных работ.

Диаметр канатов, мм. | Разрывное усилие, кН. | Масса 100 м каната, кг. | Диаметр канатов, мм. | Разрывное усилие, кН. | Масса 100 м каната, кг. |

По ГОСТ -2688 — 80. | По ГОСТ 7668–80. | ||||

11,0. | 68,8. | 46,16. | 23,5. | 304,0. | 213,0. |

12,0. | 78,55. | 52,7. | 25,5. | 335,5. | 249,5. |

13,0. | 89,0. | 59,66. | 27,0. | 396,5. | 280,0. |

14,0. | 108,0. | 72,80. | 29,0. | 454,5. | 321,0. |

15,0. | 125,5. | 84,4. | |||

16,5. | 152,0. | 102,5. | |||

18,0. | 181,5. | 122,0. |

Подбор канатов, мм.

Масса поднимаемого груза, т. | Число ветвей. | 2 ветви. | 4 ветви. | |||||

Заложение (а: в). | ||||||||

1: 1,5 1: 2 1: 1,5 1: 2 1: 1. | ||||||||

Диаметр каната. | ||||||||

16,5. | 11,5. | 11,5. | 13,5. | 11,5. | 11,5. | 11,5. | 11,5. | |

20,0. | 13,5. | 11,5. | 16,5. | 16,5. | 11,5. | 11,5. | 11,5. | |

25,5. | 18,0. | 13,5. | 20,0. | 22,0. | 15,0. | 15,0. | 13,5. | |

22,0. | 16,5. | 23,5. | 25,5. | 16,5. | 18,0. | 16,5. | ||

25,5. | 18,0. | 29,0. | 31,0. | 20,0. | 22,0. | 20,0. | ||

22,0. | 23,5. | 25,5. | 22,0. |

Выбор автомобильного транспорта Для возведения любого здания или сооружения выполняются определенные транспортные работы, на которые затрачивается до 25% стоимости возводимых зданий или сооружений и до 40% от их общих трудовых затрат. При строительстве, например, жилых домов на 1 м³ здания приходится до 0,5 т различных грузов.

Транспорт в строительстве по отношению к строящемуся объекту делится навнешний и внутрипостроечный. С помощью внешнеготранспорта грузы поступают на объект строительства от всех поставщиков и со складов (с заводов железобетонных изделий, заводов товарного бетона и раствора, деревообделочных комбинатов, централизованных мастерских по заготовке отделочных материалов, заводов сантехнического оборудования, железнодорожных складов и др.).

Внешний транспорт бывает железнодорожный, водный, автомобильный, воздушный (например, вертолеты) и специальный (подвесные канатные дороги, пневмотранспорт).

Внутрипостроечный транспорт предназначен (в пределах строительной площадки) для доставки на рабочее место строительных материалов, конструкций, полуфабрикатов. От правильного выбора вида внутрипостроечного транспорта и хорошей организации транспортных работ зависит эффективность применения механизации.

Необходимо стремиться к максимальной степени механизации всех погрузочных и разгрузочных работ на строительной площадке. Большинство строительных материалов, минуя приобъектный склад, должно поступать непосредственно на рабочее место монтажника, бетонщика, каменщика и т. д.

Автомобильный транспорт В строительстве основным видом транспорта является автомобильный, обладающий большой маневренностью и транспортирующий любой груз без промежуточной перевалки с завода-поставщика на строительный объект или на рабочее место.

Автомобильный транспорт, обладая большой технической скоростью (более 100 км/ч), в состоянии перевозить грузы на значительные расстояния, по улицам со значительными продольными уклонами и малыми радиусами поворота.

При своем движении автомобильный транспорт не разрушает покрытие проезжей части и не вызывает такого шума, как тракторный транспорт, что в условиях города имеет большое значение.

Учитывая вышеуказанные достоинства автомобильного транспорта, как основного вида в городском строительстве, в этой главе не рассматриваются железнодорожный, водный и специальные виды транспорта.

Тяговые расчеты для автомобильного транспорта Для определения максимальной грузоподъемности и скорости движения автомобиля необходимо выполнить тяговые расчеты применительно к конкретным местным условиям.

Зная мощность двигателя N (кВт.) и скорость движения v (км/ч), можно найти силу тяги на ободе колеса или касательную силу тяги FK (кг).

где з — коэффициент полезного действия трансмиссии автомобиля, з = 0,85…0,95.

Для движения автомобиля должно быть соблюдено условие, при котором сила сцепления колес автомобиля с проезжей частью больше тягового усилия на ободе колеса РСцFK,.

где цс — сцепная масса (кг), т. е. масса автомобиля Ра и перевозимого груза Q, приходящийся на пару ведущих колес, для приближенных расчетов принимают: для легких грузовых автомобилей Рс = (0,55…0,68) — (Ра+Q), а для тяжелых грузовых автомашин Рс= (0,68…0,75) * (Ра+Q); ц — коэффициент сцепления колес грузового автомобиля с проезжей частью, для усовершенствованного сухого покрытия ц = 0,6; мокрого ц = 0,4; для грунтовой сухой дороги ц = 0,6; мокрой ц = 0,3.

При своем движении автомобиль преодолевает различные силы сопротивления, которые должны быть меньше тяговой силы,.

FKW,.

где Wобщее сопротивление движению автомобиля или автопоезда.

Оно состоит из основного сопротивления Wо на прямом участке пути и дополнительногоWi, — на подъеме.

W = Wo + Wi.

Остальные сопротивления движению автомобиля (на криволинейных участках пути, при ускорении и замедлении, сопротивлении воздушной среды и т. д.) можно не учитывать из-за малой их величины.

Значение основного и дополнительного сопротивлений определяют по удельному сопротивлению, выраженному в кг на т массы автомобиля с грузом.

W = (Pa + Q) wo + (Pa + Q) wi = (Pa + Q) (wo + wi),.

где wiосновное удельное сопротивление движению автомобиля на прямом горизонтальном участке пути, для асфальтового и бетонного покрытия wo= 7…20, булыжной мостовой wо = 30…40 и грунтовой дороги wо = 80…100 кг/т;

wiдополнительное удельное сопротивление на подъемах, при движении автомобиля под уклон (при спуске) значение wi, принимают со знаком (-), величина wi, по абсолютному значению равна продольному уклону улицы, взятому в промилях. Например, при I = 50%, wi,= 50 кг/т.

При установившемся движении сила тяги уравновешивается силой сопротивления.

Fk= W = (Pa + Q)(wo+ wi).

Масса перевозимого автомобилем груза из формулы 6.12 составит.

Q= Fk/(wo + wi) — Ра Выбор транспортных средств Выбор транспортных средств зависит от следующего:

- 1. Вида перевозимого груза: а) штучные изделия — облицовочные материалы, кирпич, стекло, арматура, опалубка, оконные и дверные блоки, рулонные кровельные и изоляционные материалы, сантехническое оборудование и т. д.; б) сыпучие материалы — керамзит, щебень, гравий, шлак, различные виды грунта и др.; в) вязкие (подвижные) материалы — асфальтобетон, бетон, раствор; г) пылеобразные материалы-цемент, гипс, известь — пушонка; д) жидкие материалы-известковое тесто, разогретый битум, грунтовки и др.

- 2. Размеров и массы конструкций и деталей:

- а) длинномерные — фермы, сваи, балки, ригели, трубы, лесоматериалы, мачты освещения городских улиц и др.;

- б) плоские элементы — плиты перекрытий II покрытий, панели наружных и внутренних стен, панели перегородок;

- в) тонкостенные элементы-своды и оболочки, армоцементные плиты;

- г) теплоизоляционные материалы — пеносиликат, газобетон, минеральная вата, и др.

- 3. Способа транспортировки: а) в горизонтальном положении — плиты перекрытий и покрытий, фундаментные блоки, балки, ригели, прогоны, сваи;

- б) в вертикальном и наклонном положении — фермы, панели наружных и внутренних стен, панели перегородки.

- 4. Габаритов объемных элементов: блок-комнаты, сантехнические кабины, секции арок или балок пролетного строения мостов, блоки подземных коллекторов, секции городского водостока, канализации, смотровых колодцев.

- 5. Расстояния транспортировки груза.

- 6. Способа разгрузки привезенного груза: а) сзади или сбоку автосамосвала (песок, камень, грунт, бетон, раствор, асфальтобетон и другие материалы);

- б) в контейнерах дли пакетах (кирпич, стекло, оконные блоки); в) поштучным снятием элементов с помощью крана.

- 7. Скорости транспортировки груза.

- 8. Вида дороги, ее состояния и величины продольного уклона.

- 9. Температуры перевозимого материала и температуры наружного воздуха (для транспортировки в зимних условиях подогретой бетонной смеси, раствора, асфальтобетона, разогретого битума).

- 10. Условий транспортировки груза (открытым или закрытым способом).

В зависимости от выше указанных требований подбирают соответствующие специальные транспортные средства, автомобили, тягачи с прицепами и полуприцепами.

6.2.4 Организация, работы транспортных средств Работа автомобильного транспорта должна быть организована так, чтобы каждая транспортная единица в течение смены перевозила максимум груза в минимальное время. Этого можно добиться, если каждый автомобиль или тягач будет полностью использовать свою грузоподъемность и иметь наименьший цикл работы.

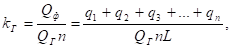

Рациональное использование автотранспорта характеризуется коэффициентом использования его грузоподъемности, который определяется как отношение массы фактически перевезенного груза к нормативной массе груза.

где Qф — фактическая масса перевезенного груза за смену, т;

Qг-грузоподъемность автомобиля, т;

п — расчетное количество рейсов автомобиля за смену;

q1, q2, q3, …, qn масса перевезенного груза за первый, второй, третий и т. д, рейсы (в течение смены), т.

Рациональное использование автомобильного транспорта будет тогда, когда значение kr приближается или равно 1 (или 100%).

Эффективность работы автомобильного транспорта за смену определяют по формуле.

где R1 — фактическая работа транспорта за смену, т-км;

Rа—нормативная работа транспорта за смену, т-км;

11+12+1з+ ** * +lnпробег автомобиля в смену за первый, второй, третий рейсы и т. д., км; lhнормативный пробег автомобиля за смену, км.

Зная коэффициент использования транспортных средств по грузоподъемности и эффективность их работы за смену, можно определить аналогичные показатели за, любой расчетный срок (месяц, квартал или год).

Продолжительностью цикла Тц (мин) называют минимальное время, необходимое автомобилю для завершения одного полного рейса Тц =tп+ tтр+ t м+ t р+ tтр где tпвремя погрузки груза, мин;

tтрвремя транспортировки груза от места; погрузки до места разгрузки, мин;

tм-время маневрирования автомобиля, т. е. время, необходимое для установки автомобиля в рациональное положение при его загрузке и разгрузке, мин;

tрвремя разгрузки сборных элементов (груза), мин;

tтрвремя возвращения автомобиля от места разгрузки к месту погрузки, мин.

В общем виде элементы цикла работы автотранспорта показаны на рис. 6.

Рисунок 6 — Графики доставки сборных деталей при монтаже с транспортных средств, а — параметры графика; б — маятниковая схема; в — маятниково-челночная схема; г — челночно-кольцевая схема При монтаже зданий с транспортных средств большое значение имеет время разгрузки сборных элементов. Сущность монтажа с транспортных средств состоит в том, что сборные элементы, привезенные на строительную площадку в соответствии с монтажным графиком, не разгружаются на приобъектный склад, а снимаются с транспорта и устанавливаются в проектное положение. Монтаж с транспортных средств рациональнее всего организовать в том случае, когда все сборные элементы доставляются на строительную площадку с одного завода. В некоторых случаях эти функции могут быть разграничены между заводом-изготовителем, транспортной организацией и строительным управлением. Такая специализация позволяет транспортной организации при наличии почасовых графиков рационально, использовать транспортные средства и правильно спланировать свою работу на перспективу.

При монтаже зданий с транспортных средств возможны три схемы организации работы транспорта: маятниковая, маятниково-челночная и челночно-кольцевая.

Маятниковая схема предусматривает доставку сборных деталей с завода на стройку тягачом с не отцепляемым транспортным устройством или на бортовой автомашине (в зависимости от размеров, веса и формы перевозимых деталей). В этом случае тягач или бортовая автомашина простаивает на заводе в период погрузки сборных деталей в течение времени tп (рис. 6, б.).

t п= tп1n,.

где tп1— время погрузки одного сборного элемента, мин;

п—количество перевозимых сборных элементов за один рейс на одном автомобиле или прицепе, шт.

Приехав на строительную площадку, автомобиль или тягач с не отцепляемым прицепом снова простаивает столько, сколько требуется времени для монтажа привезенных элементов за минусом 1, т. е.

tр = tм1 (n — 1).

где tрвремя разгрузки сборных элементов, привезенных одним автомобилем или прицепом, мин;

tм1 — время монтажа одного сборного элемента, мин.

Как видно из рисунка 6. б, недостаток маятниковой схемы состоит в том, что тягач с не отцепляемым прицепом много времени простаивает как на строительной площадке в период монтажа (разгрузки) привезенных сборных элементов, так и на заводе в период их погрузки.

Для уменьшения указанного недостатка целесообразно применять маятниково-челночную схему, при которой тягач привозит с завода на строительную площадку прицеп со сборными элементами за время tт (рис. 6, в) и оставляет его в зоне действия монтажного крана. Тягач, прицепив освободившийся к этому времени на стройке прицеп, увозит его на завод железобетонных изделий. Простои транспорта по этой схеме значительно уменьшены. Из графика также видно, что тягач на строительной площадке задерживается лишь на время tр.с., т. е. на время, — которое необходимо для расцепки привезенного прицепа и сцепки ранее разгруженного прицепа. Приехав на завод с пустым прицепом, тягач не стоит под загрузкой. Он оставляет привезенный прицеп и транспортирует с завода на строительную площадку заранее укомплектованный (загруженный) прицеп. При такой организации работы транспорта на каждый тягач необходимо иметь три прицепа, из которых один находится в пути, второй — на строительном объекте под разгрузкой и третий — на заводе под загрузкой.

При челночно-кольцевой схеме доставку сборных элементов с ДСК на строительный объект осуществляют с помощью автопоездов, состоящих из панелевоза с прицепом. Такой автопоезд может обслуживать несколько строящихся объектов. Приехав на первый из них, от автопоезда отцепляют прицеп с привезенными деталями, а панелевоз уезжает на второй, а затем на третий объект строительства. Если панелевоз привезет на объекты № 2 и 3 четыре элемента, то время его простоя на двух объектах равно времени монтажа элементов 5 и 7 (см. рис. 6, г). Если же панелевоз будет обслуживать не два, а четыре объекта, то время простоя на каждом из них будет минимальным и равно лишь времени снятия привезенного элемента с панелевоза.

Для перевозки сборных железобетонных конструкций используется автотранспорт общего и специального назначения.

Автотранспорт общего назначения — это одиночные автомобили или автопоезда. В состав автопоезда входят: автомобиль — седельный тягач с полуприцепом или бортовой автомобиль с прицепом. Автопоезд может состоять из автомобиля и одного или нескольких прицепов. Специализированный автотранспорт, состоящий из седельного тягача с полуприцепом, используется в строительстве в строительстве для перевозки крупногабаритных грузов, которые по своим размерам не укладываются в автотранспорт общего назначения или требуют особого способа укладки и крепления при транспортировании. Ввиду больших габаритов сборных железобетонных конструкций специализированные поезда состоят, как правило, из автомобиля-седельного тягача и полуприцепа.

В строительстве применяют специализированные автопоезда для перевозки панелей, ферм, балок, колонн. и других железобетонных конструкций. Перевозка колонн, Плит покритий, стеновых панелей, подкрановых балок, ж/б ферм осуществляетсяполуприцепами — платформами типа ММЗ — 584Б, МаЗ — 5245, на базе автомобиля — тягача МаЗ — 504, КАМАЗ.

Пример. Подобрать транспортные средства для перевозки строительных конструкций /колонн марки КФ 25 — 21, длиной — 11,7 м, массой 7.0 т/. Расстояние перевозки 25 км.

Перевозку колонн КФ 25 — 21 можно осуществлять полуприцепами — платформами типа ММЗ — 584Б, МаЗ — 5245, на базе автомобиля — тягача МаЗ — 504, КАМАЗ. Потребность в автотранспортных средствах, необходимых для перевозки конструкций под монтаж, может быть определена по формуле 6.20.

N = P / Пэ, А Т ,.

где Р — объем монтажных работ, т;

Пээксплуатационная производительность автотранспортной единицы в смену, т;

А — количество смен работы транспорта в сутки;

Т — продолжительность машинного цикла или период завоза, дни.

При монтаже конструкций непосредственно с транспортных средств, их работа должна быть строго согласована с процессом монтажа. В этом случае потребность в транспортных средствах будет составлять:

N = T / tm,.

где Т — продолжительность транспортного цикла, ч;

tm — продолжительность монтажа элементов, доставленных за один рейс, без одного / после подъема последнего элемента транспортная единица освобождается/, ч.

Продолжительность транспортного цикла Т определяется по формуле 6.22.

где tп — время, погрузки, принимается по ГЭСН, ТЭР ;

tмвремя, необходимое на монтаж элементов /без одного/ привезенных за один рейс, ч;

s1, s2 — дальность рейса, км;

v1, v2 — скорость движения транспортных средств в груженном и порожнем состоянии, соответственно 19…39 км/ч, 45 …50 км/ч.

При челночном способе завоза конструкций, под монтаж производится.

где t1, t2- продолжительность смены прицепов на заводе и монтажной площадке — /0,2 ч/. / 0,2 /, ч;

в первом случае потребуется.

во втором случае.

Таким образом, в зависимости от принятой схемы транспортировки колонн нам потребуется;

в первом случае — два полуприцепа, во втором случае — два полуприцепа и один автомобиль — тягач.

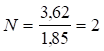

Выбор башенных кранов, удовлетворяющих монтаж конструкций, производят исходя из следующих данных: массы монтируемых элементов, массы оснастки, поднимаемой вместе с элементом в процессе монтажа, габаритов монтируемых элементов в монтажном положении, отметки основания, на которое устанавливается элемент, для сложных зданий определение исходных данных целесообразно выполнять в табличной форме.

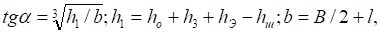

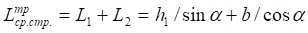

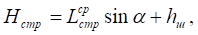

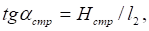

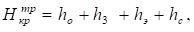

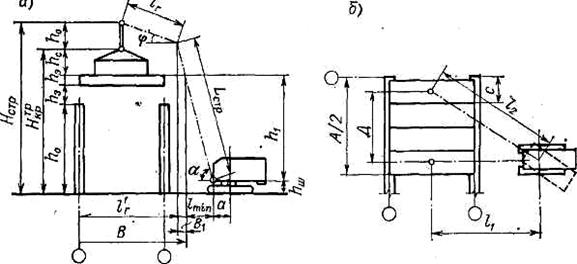

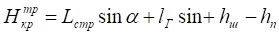

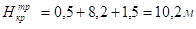

Требуемая высота подъема крюка башенного крана (рис. 7) определяется по формуле 8.1.

Нтркр = h0 +hэ + hз + hс где Нтркр — расстояние от уровня стоянки крана до низа крюка при максимально стянутом полиспасте, м;

hoпревышение опоры монтируемого элемента над уровнем стоянки монтажного крана, м;

hэ — высота элемента в монтажном положении, м;

hэ — запас по высоте, требующийся при условии монтажа для заводки конструкций к месту установки или переноса через ранее смонтированные конструкции / не менее 0,5 м /;

hс — высота строповки в рабочем положении от верха смонтированного элемента до крюка крана, м ;

Требуемый вылет крюка определяется по формуле 8.2.

l = (а / 2) + с, где, а — ширина кранового пути, м;

— расстояние от кранового пути до ближайшей выступающей части здания или сооружения, м ;

с — расстояние от центра тяжести наиболее удаленного от крана элемента до выступающей части сооружения со стороны крана, м.

Рисунок 7 — Схема определения параметров башенного крана а— ширина колеи подкранового пути; b— расстояние между стеной сооружения и подкрановым рельсом; с — ширина сооружения ;rиr— расстояние от центра вращения крана до конца контргруза; Н кртр — максимально требуемая высота подъема крюка; h0 — высота смонтированной части сооружения; h3 — запас по высоте для манипуляции элементом при монтаже; h— высота подвески; lтркр— максимально требуемый вылет стрелы; hэ — высота элемента При этом должно быть соблюдено неравенство:

а/2 + в r + 0,7 ,.

а/2 + в r + 0,7,.

где r — радиус габарита нижней и верхней части крана, м:

Величина требуемого грузового момента при монтаже данного элемента Мп = Рпп; Мтр = Мпгр мах ,.

где Мп — величина грузового момента при подъеме элемента, т м :

Р — масса монтируемого элемента с оснасткой, т;

lп — плечо опрокидывания, равно li — 0,5 а, м.

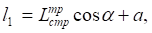

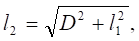

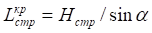

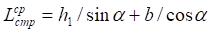

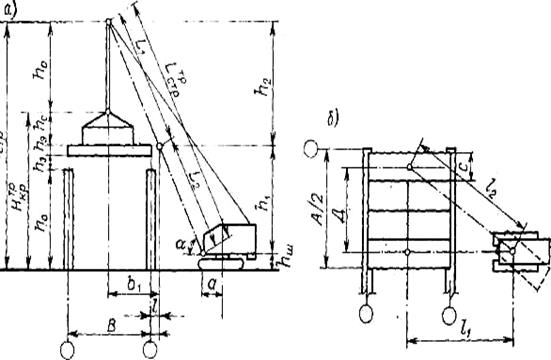

Выбор самоходных стреловых кранов по рабочим параметрам (рис.8) для монтажа конструкций зданий и сооружений может производиться аналитическим путем или с помощью специально разработанных номограмм (рис.10) или графиков.

Для выбора самоходного монтажного крана необходимо иметь следующие исходные данные: конфигурацию и габариты полносборного здания или сооружения; конструктивную характеристику возводимого объекта, включая конструкцию стыков элементов; отметку установки, положение в плане, массу и габариты элементов, подлежащих монтажу; тип и массу стропов, захватов и другой монтажной оснастки; условия строительства и характеристику монтажной площадки; срок строительства или темп ведения монтажных работ. Основные исходные данные желательно представить в табличной форме.

Затем намечают метод и способ производства монтажных работ (рациональные монтажные потоки и последовательность монтажа конструкций) и после этого определяют требуемые параметры крана. В процессе монтажа сборных железобетонных конструкций одноэтажных производственных зданий элементами, оказывающими наибольшее влияние на выбор монтажных кранов, являются крупноразмерные плиты покрытия. Поэтому рассмотрим определение требуемых параметров крана при монтаже плит покрытия.

Рисунок 8 — Схемы определения параметров самоходных стреловых кранов, а — вид сбоку; б — вид сверху Нстрмаксимальная высота подъема оголовника стрелы; Нтркр-то же, подъема крюка; h0 — высота смонтированной части сооружения; hз — запас по высоте для манипуляции элементом при монтаже; hэ— высота элемента; hсвысота подвески (строповки); hа-расстояние от головной части стрелы до минимально возможного приближения крюка; требуемая длина стрелы; - расстояние от центра вращения крана до центра сооружения; — вылет стрелы; - ширина монтируемой ячейки сооружения; - расстояние от центра вращения крана до опорного шарнира стрелы; - максимально необходимый угол наклона стрелы; -высота от уровня стоянки до нижней части поворотной платформы; - высота возможной точки касания монтируемого элемента со стрелой; - расстояние по вертикали от головной части стрелы до точки возможного ее касания с монтируемым э…

В указанных показателях отражаются факторы, характеризующие конструктивные особенности кранов (производительность, число обслуживающего персонала и др.), степень охвата краном монтажных работ и использование его по времени и грузоподъемности, производительности труда рабочих, эксплуатационные затраты на транспортирование, монтаж и демонтаж, а также расходы электроэнергии, топлива, горючего, смазочных материалов.

График зависимости высоты подъема верха элемента от длины стрелы и ширины элемента: 1,11 и 111 — элементы шириной 1,2 и 3 м; 1, 2, 3 и 4 — стрела длиной 15, 20, 30, 40 м.

Пример: Выбрать наиболее эффективный комплект кранов для монтажа сборных ж/б конструкций одноэтажного бескранового промышленного здания размером в плане 60 144 м, шаг колонн 6 м, ширина пролетов: крайних — 18 м, среднего — 24 м. Высота здания до низа ферм 7,2 м. Масса колонны — 3,3 т, стропильной фермы — 9,2 т, плиты покрытия — 36 м — 2,7 т.

Учитывая, что каркас здания состоит из крупных элементов, которые за исключением сборных плит, располагаемых перед монтажом на довольно значительном расстоянии друг от друга, монтаж каркаса следует вести самоходными стреловыми кранами.

Для создания пространственной жесткости, согласно инструкции на монтаж сборных железобетонных конструкций промышленных зданий, монтаж каркаса предлагается вести тремя потоками:

- 1 поток — монтаж колонн, подкрановых балок;

- 2 поток — монтаж стропильных ферм и плит покрытия;

- 3 поток — монтаж фахверка и стеновых панелей.

Монтаж можно вести по различным схемам движения кранов. Так, например, при монтаже колонни подкрановых балок, кран может двигаться: в пролетах здания (вдоль ряда колонн или по средине пролета); поперек пролетов (по середине шага колонн). При монтаже плит покрытия и ферм, монтажный кран также может двигаться вдоль или поперек их. Однако если при монтаже колонн и подкрановых балок выбрана схема движения крана вдоль пролетов, то такая же схема движения кранов должна быть принята и при монтаже элементов покрытия. Это объясняется тем, что при установленных подкрановых балках движение поперек пролета во время монтажа ферм и плит покрытия будет весьма затруднено или совсем невозможно. Выбираем продольную схему движения кранов при монтаже всех конструкций каркаса, как обеспечивающую наиболее свободное маневрирование кранов при раскладке конструкций у места монтажа.

- 3. Так как колонны каркаса имеют длину до 12 м, то для временного раскрепления их в стаканах фундаментов можно применять железобетонные или металлические клинья, без применения расчалок.

- 4. Окончательно закрепляют элементы каркаса при помощи сварки с последующей антикоррозийной защитой и замоноличиванием стыков и швов.

- 5. Учитывая значительную отдаленность строящегося объекта от завода по изготовлению сборных конструкций и неравномерность их поставок на строительную площадку, монтаж всех конструкций ведем с приобъектного склада расположенного в пролетах здания.

- 6. Подбираем приспособления для монтажа конструкций.

При монтаже колонн кран движется вдоль ряда колонн и ведет монтаж на минимальном вылете стрелы.

1. Грузоподъемность крана Р = 3,3 + 0,18 = 3,48 т = 34,8 кН.

2. Определяем высоту точки возможного касания монтируемого элемента со стрелой.

; b = 0,40,5 + 1 = 1,2 м.

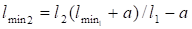

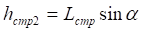

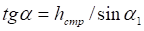

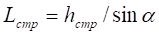

3. Угол наклона стрелы, при котором длина стрелы будет наименьшей при монтаже колонн.

4. Находим требуемую длину стрелы для монтажа колонн.

м.

- 5. Определяем требуемый вылет стрелы

- 6. Определяем высоту подъема головки стрелы

- 7. Определяем требуемую высоту подъема крюка

Требуемым параметрам отвечает кран МКГ-16 с длинной стрелы 15 м грузоподъемностью на расчетном вылете 6,9 т и высоте подъема крюка 14,7 м.

При монтаже стропильных ферм и плит покрытия расчетные параметры кран выполняем для крана оборудованного гуськом. Кран движется по средине пролета. Подъем и установку ферм ведем на основной стреле, для монтажа плит покрытия используем гусек.

- 1. Грузоподъемность крана:

- 2. Определяем высоту точки возможного касания монтируемого элемента со стрелой

; b = 0,28 0,5 + 1,5 = 1,64 м.

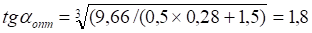

3. Угол наклона стрелы, при котором длина стрелы будет наименьшей при монтаже колонн.

.

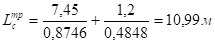

4. Находим требуемую длину стрелы для монтажа ферм.

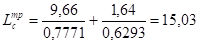

м.

- 5. Определяем требуемый вылет стрелы

- 6. Определяем высоту подъема головки стрелы

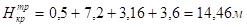

- 7. Определяем требуемую высоту подъема крюка

8. Высота подъема головки стрелы:

Нс = 12,6 + 0,5 + 3,45 + 3,6 + 3,1 =27,25 м.

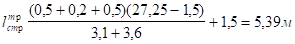

9. Минимальный вылет стрелы:

10. Минимальная длина стрелы:

Полученные результаты сводятся в таблицу 9, куда также заносятся возможные варианты монтажных кранов.

Результаты расчетов требуемых параметров кранов для монтажа одноэтажного промышленного здания.

Наименование монтируемых конструкций. | Требуемые параметры. | Возможные варианты. | ||||||||||||||

Марка крана. | 1 вариант. | Марка крана. | II вариант. | |||||||||||||

Р, кН. | Нкр, М. | l, м. | L, м. | Техническая характеристика. | Техническая характеристика. | |||||||||||

Р, кН. | Нкр, М. | l, м. | L, м. | К, г. | Р, кН. | Нкр, М. | l, м. | L, м. | К, г. | |||||||

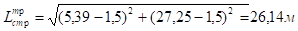

Плиты покрытия. | 11.7. | 25.06. | 5.39. | 26.1. | Э-2308. |