Результаты испытаний обмолачивающего устройства в линии первичной переработки льна фирмы

Нами предлагается устройство для отделения семенных коробочек от стеблей льна в технологической линии, которое оснащено решетчатой декой, выполненной в виде сложной трапециевидной формы с изогнутой вершинной частью, рабочая поверхность которой расположена ниже оси зажимного транспортера, и полиуретановым эластичным рабочим органом с зубчатой рабочей поверхностью, траектория движения которой… Читать ещё >

Результаты испытаний обмолачивающего устройства в линии первичной переработки льна фирмы (реферат, курсовая, диплом, контрольная)

Льноводство является одной из важнейших отраслей сельского хозяйства нашей страны и имеет большое значение для развития экономики сельскохозяйственных предприятий. Подходящие почвенные и климатические условия, материально-техническая база, подготовленные кадры и благоприятная конъюнктура мирового рынка дают основания считать, что производство льна у нас экономически выгодно [1].

Основными научно-производственными направлениями развития льноводства на 2011;2015 гг. должны стать: повышение урожайности до 10 ц/га волокна и 4 ц/га семян на основе внедрения в производство научных достижений в селекции, семеноводстве, технологии возделывания и уборки льна; повышение эффективности технологических процессов переработки льна; применение ресурсосберегающих технологий и технологических комплексов машин, нетрадиционных и возобновляемых источников энергии [1, 2].

Однако несмотря на все преимущества, льноводство в течение последних лет является убыточной отраслью. Это обусловлено значительной трудоемкостью возделывания льна, недостаточным уровнем механизации ряда технологических процессов, а также нехваткой семян высоких посевных кондиций, которые приходится закупать за рубежом [2].

Нынешнее кризисное положение в льняном подкомплексе АПК ослабляет позиции Беларуси на рынке льнопродукции и требует принятия мер по дальнейшему развитию льноводства.

В целях сокращения сроков уборки льна, а соответственно и потерь качественной тресты и семенного материала в Беларуси по опыту европейских стран внедряется раздельная технология уборки и обмолот головок в заводских условиях.

1. Анализ источников

Одним из таких предприятий является ОАО «Дубровенский льнозавод», где установлена технологическая линия первичной обработки льна фирмы «Van Dommele», с очесом семенных коробочек аппаратом гребневого типа. Однако очесывающее устройство работает неэффективно. Основным недостатком некачественного очеса, является то, что его работа сопровождается значительным повреждением стеблей и большим (до 30%) отходом их в путанину. Процесс очеса в устройстве происходит в период принудительного распутывания стеблей и сцепившихся коробочек в обрабатываемой порции льна, когда система параллельных зубьев гребня при своем движении вдоль массы стеблей осуществляет процесс выпрямления, параллельного ориентирования последних. В результате этого коробочки отрываются движущимися относительно друг друга зубьями. Деформированные, перепутавшиеся в массе других стеблей, они рвутся под действием внешних сил со стороны зубьев гребня, наблюдаются обрыв стебля и другие механические повреждения волокна. Все это ведет к образованию и выходу большого количества путанины, а высокая повреждаемость стеблей сказывается на качестве и количестве льноволокна. Высокие линейные скорости движения гребня, что обусловлено необходимостью технологического процесса (чистота очеса), приводят к ударному воздействию элементов рабочего органа на льносемя, выделившееся из разрушившихся коробочек, чем и объясняется высокая повреждаемость семян. В противном случае, при более низких скоростях, наблюдаются значительные потери семян от недоочеса и выноса с лентой льна [3, 4].

Поэтому технология заводского обмолота не всегда приемлема, а очесывающее устройство простаивает и не всегда используется в технологическом процессе.

Нами предлагается устройство для отделения семенных коробочек от стеблей льна в технологической линии, которое оснащено решетчатой декой, выполненной в виде сложной трапециевидной формы с изогнутой вершинной частью, рабочая поверхность которой расположена ниже оси зажимного транспортера, и полиуретановым эластичным рабочим органом с зубчатой рабочей поверхностью, траектория движения которой копирует форму деки. Это позволяет увеличить зону обмолота, уменьшить толщину обмолачиваемого слоя в зоне обмолота, а за счет зубчатой поверхности рабочего органа частично выравнивать верхушечную часть (соцветие) стеблей и снизить потери семян сходом с лентой льна. Зубья имеют клиновидную форму с углом 60°. Такая их форма способствует более интенсивному внедрению во внутренние слои ленты льна [5].

2. Методы исследования

К настоящему времени отсутствует теоретическое обоснование оптимальных параметров и режимов работы обмолачивающего устройства с эластичным рабочим органом, и нет сведений об экспериментальных исследованиях их работы. Это обстоятельство вызвало необходимость их проведения.

Основным условием, определяющим наиболее полное соответствие изучаемого процесса его математическому описанию, является правильный выбор основных факторов, влияющих на процесс, а также областей их варьирования, соответствующих условиям работы с учетом работоспособности конструкции и возможности конструктивного исполнения рабочего органа. При определении границ интервалов изменения факторов необходимо учитывать априорную информацию о влиянии факторов на значение параметра оптимизации. В качестве оптимизирующего параметра принималась степень обмолота — Е (%):

%,.

где n1 и n2 — количество головок на одном погонном метре до обмолота и после соответственно, шт.

На основании теоретических исследований и априорной информации [6, 7, 8] для изучения процесса обмолота лент льна обмолачивающим устройством с эластичным рабочим органом, нами были выделены следующие факторы:

- 1. Скорость подачи ленты льна оказывает значительное влияние на процесс обмолота, так как с увеличением скорости снижается число воздействий на ленту льна, что вызывает снижение степени обмолота. А снижение ниже определенного предела (1,2 м/с) уменьшает производительность линии, которая предусматривается заводом изготовителем. Нижняя и верхняя границы устанавливались из условия обеспечения производительности технологической линии. Поэтому значение границ принималось от 1,2 м/с до 2,0 м/с. Шаг изменения скорости был принят равным 0,2 м/с.

- 2. Частота вращения рабочего органа оказывает существенное влияние на параметр оптимизации процесса обмолота. Потому что низкая частота очеса приводит к недостаточному числу ударов по верхушечной части ленты льна, вследствие чего будут образовываться пропуски и недомолот. Высокая частота вращения приведет к многократному воздействию на один и тот же участок ленты, что приведет к повреждению стеблей и снижению номерности волокна. Значение нижней границы устанавливалось, исходя из условия хотя бы однократного воздействия рабочего органа на ленту льна, и принималось равным 1,7 с1. Шаг изменения принимался равным 0,4 с1. Значение верхней границы устанавливалось в ходе проведения эксперимента по максимальному значению параметра оптимизации, исходя из обеспечения максимальной степени обмолота, согласно допустимым агротребованиям повреждения стеблей и отхода их в путанину, и составило 3,3 с1.

- 3. Угол установки рабочего органа относительно плоскости зажимного транспортера в значительной степени влияет на процесс обмолота лент льна, так как является условием параллельности движения зубчатой гребенки к стеблям, находящимся в ленте, что способствует наиболее полному контакту рабочего органа со стеблями, их максимальной параллелизации и повышению степени выделения головок и семян. Нижняя граница принималась равной 30°, верхняя — 70°. Шаг изменения принят равным 10°.

- 4. Зазор между рабочим органом и декой также имеет важное значение для получения семян высоких посевных кондиций. Потому что с увеличением зазора зубья гребенки внедряются не на всю длину в ленту льна, вследствие чего в нижнем слое ленты будут находится недомолоченные головки. Малый зазор приведет к чрезмерному травмированию семян. Пределы варьирования устанавливались исходя из возможной минимальной и максимальной толщины обмолачиваемой слоя, которая определялась соответствующей урожайностью льна. Нижняя граница принималась равной 0,01 м, верхняя — 0,03 м. Шаг изменения принят равным 0,005 м.

- 5. Толщина слоя ленты льна оказывает влияние на качество обмолота, так как с увеличением толщины происходит забивание устройства в зоне обмолота, что приводит к образованию путанины и намотку ее на рабочий орган. Недостаточная толщина приведет к большому травмированию стеблей. Пределы варьирования значения толщины слоя ленты льна принимались, исходя из возможной минимальной и максимальной урожайности, равными: нижний — 0,01 м, верхний — 0,05 м. Шаг — равным 0,01 м.

- 6. Смещение ленты льна относительно обмолачивающего устройства оказывает влияние на протекание технологического процесса, так как смещение ленты льна в сторону от оси эксцентрика рабочего органа приведет к тому, что бич не полностью будет захватывать головчатую часть стеблей. Это приведет к недомолоту головок и выносу их с лентой льна. Значительное выдвижение ленты льна к оси эксцентрика приведет к тому, что основной удар будет приходится не на головчатую часть, а на стебель, что приведет к его повреждению. Нижний и верхний пределы варьирования устанавливались из условия обеспечения максимального воздействия рабочего органа на головчатую часть стеблей льна и принимались равными -0,05 и +0,15 м, при этом отрицательное значение соответствует смещению ленты льна в сторону удаления от оси эксцентрика, а положительное — в сторону приближения к ней. Шаг изменения величины принимался равным 0,05 м.

Исходя из методики исследований, исследуемые три погонных метра ленты льна укладывались на расстилочный стол в виде слоя равной толщины в горизонтальном положении. Средняя длина стеблей составляла 0,64 м. Подсчитывалось число коробочек на втором погоном метре. После запуска установки лента льна подавалась в зажимной транспортер, приводимый в действие мотор-редуктором, с одновременным обмолотом рабочим органом обмолачивающего устройства. Далее обмолоченная лента льна укладывалась на расстилочный стол и определялась степень обмолота в средней части ленты длиной один метр после подсчета необорванных головок. Первый и последний метры в расчет не принимались из-за неустановившегося режима. Опыты проводились в трехкратной повторности.

3. Основная часть

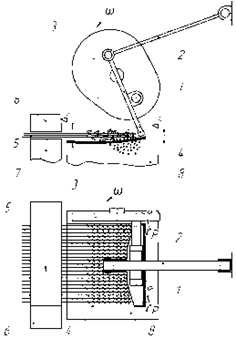

Для лабораторных исследований использовалась опытная экспериментальная установка (рис. 1). Целью исследований являлось определение качественных и кинематических показателей процесса обмолота, необходимых для выбора основных конструктивных параметров и расчета конструкции обмолачивающего устройства.

Рис. 1. Схема обмолачивающего устройства:

- 1 — рабочий орган; 2 — кривошипный привод; 3 — эксцентрик;

- 4 — решетчатая дека; 5 — лента льна; 6 — ремень зажимного транспортера;

- 7 — обрезиненный диск; 8 — ленточный транспортер

Устройство содержит ленточно-дисковый зажимной транспортер и бильный аппарат для отделения семенных коробочек от стеблей льна, состоящий из полиуретанового рабочего органа 1, нижняя рабочая часть которого имеет зубчатую поверхность, и кривошипного привода 2, свободно вращающегося на эксцентрике 3, решетчатой деки 4, выполненной в форме сложной трапецеидальной формы с изогнутой вершинной частью. Устройство работает следующим образом: лента льна 5, зажатая ремнем 6 зажимного транспортера и обрезиненным диском 7, поступает в зону обмолота обмолачивающего аппарата. Обмолот происходит за счет косого удара эластичного бича 1 по верхушечной части стеблей, содержащей семенные коробочки, при протаскивании массы через молотильный зазор между бичом и декой 4. В результате воздействия силы отрыва коробочек Р, отклоненной на угол б (рис. 1), происходит нарушение механических связей между стеблями и частичная их параллелизация в слое за счет мгновенных сил трения между стеблями и зубьями эластичного бича 1, с отделением семенных коробочек. Так как рабочая поверхность бича имеет зубчатую форму, это обеспечивает внедрение зубьев на всю толщину слоя и вычесывание коробочек льна из нижней его части, а также происходит частичная параллелизация стеблей, что увеличивает выход длинного волокна [9, 10]. лен обмолачивающий растение стебель Дека 4 установлена относительно бича с регулируемым зазором, уменьшающимся по направлению к выходу от Двх до Двых. Под действием центробежной силы обмолоченный льноворох сепарируется через деку и поступает на ленточный транспортер 8 для дальнейшей очистки [11].

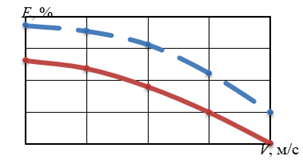

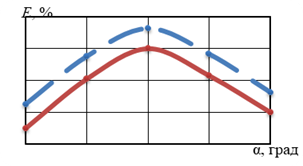

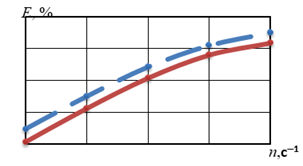

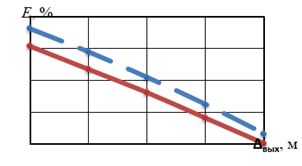

В результате обработки результатов экспериментальных исследований были построены аппроксимирующие кривые, показывающие зависимость степени обмолота от указанных выше факторов (рис. 2).

а).

- в)

- д)

- б)

- г)

е) — эластичный рабочий орган; - гребневый рабочий орган Рис. 2. Зависимость степени обмолота от: а) скорости подачи ленты льна;

- б) частоты вращения рабочего органа; в) угла установки рабочего органа относительно плоскости зажимного транспортера; г) зазора между бичем рабочего органа и декой; д) толщины слоя ленты льна;

- е) смещения ленты льна относительно обмолачивающего устройства

Анализ проведенных поисковых экспериментов обмолачивающего устройства с эластичным рабочим органом и решетчатой декой и построенные на их основе графики позволили нам определить рациональные интервалы варьирования факторов при обмолоте ленты льна, исходя из обеспечения высокой степени выделения семян, низкой степени их травмирования, повреждения стеблей и отхода их в путанину: частота вращения рабочего органа — 2,9−3,3 с1; cкорость подачи ленты льна — 1,2−1,4 м/с; зазор между бичом рабочего органа и декой — 0,01−0,015 м; угол установки рабочего органа относительно плоскости зажимного транспортера — 48−52°; толщина слоя ленты льна — 0,01…0,03 м; смещение ленты льна относительно обмолачивающего устройства — ±0,05 м.

Заключение

На ОАО «Дубровенский льнозавод» в технологической линии первичной обработки льна фирмы «Van Dommele» прошла испытания экспериментальная установка, определена функция отклика, степень отделения коробочек, факторы и их границы, влияющие на степень обмолота, с учетом работоспособности конструкции и возможности конструктивного исполнения рабочего органа.

В результате испытаний установлено, что в сравнении с гребневым типом рабочего аппарата при очесе ленты льна обеспечивается уменьшение повреждения стеблей, влияющих на выход длинного волокна — с 5,0% до 1,9%; снижение степени травмирования семян с 1,5% до 1,0%, при этом потери семян снизились с 3,0% до 0,9%; отход стеблей в путанину — в 4 раза и составил 2,0%. Расчетный годовой экономический эффект от внедрения разработанного устройства по сравнению с гребневым типом аппарата составил 170 451,5 тыс. рублей на одну линию, что составляет 33,42 тыс. рублей на тонну переработанной льнотресты.

- 1. Комплексный бизнес-план развития льняной отрасли Республики Беларусь на 2011;2015 гг. Министерство сельского хозяйства и продовольствия Республики Беларусь. — Минск, 2010. — 160 с.

- 2. Казакевич, П. П. Льноводство и переработка Беларуси: проблемы развития / П. П. Казакевич // Белорусское сельское хозяйство. — 2010. — № 7. — С. 4−11.

- 3. Кругленя, B. E. Обоснование параметров бильного аппарата для усовершенствования процесса обмолота ленты льна / В. Е. Кругленя, М. В. Левкин // Энергоресурсосберегающие технологии и технические средства для их обеспечения в сельскохозяйственном производстве: материалы Междунар. науч.-практ. конф. молодых ученых, Минск, 25−26 августа 2010 г. / РУП «Науч.-практ. центр Нац.акад. наук Беларуси по механизации сельского хозяйства»; редкол.: П. П. Казакевич (гл. ред.) [и др.]. — Минск, 2010. — С. 131−134.

- 4. Левчук, В. А. Обмолачивающее устройство в линии первичной переработки льна фирмы «Van Dommele» / В. А. Левчук, // Новые материалы, оборудование и технологии в промышленности: материалы междунар. науч.-техн. конф. молод. ученых, Могилев, 17−18 ноября 2011 г. / М-во образования и науки Рос. Федерации, Белорус.-Рос. ун-т; редкол.: И. С. Сазонов [и др.]. — Могилев: Белорус.-Рос. ун-т, 2011. — С. 220.

- 5. Обмолачивающее устройство ленты льна: пат. 8332 Респ. Беларусь, МПК А01 °F 11/02 / В. Е. Кругленя, М. В. Левкин, В. А. Левчук; заявитель Белорус. гос. с.-х. акад. — № u 20 110 745; заявл. 29.09.11; опубл. 30.06.12 // Афіцыйны бюл. / Нац. цэнтр інтэлектуал. уласнасці. — 2012. — № 3. — С. 196.

- 6. Райлян, Г. А. Повышение эффективности раздельной уборки льна применением двухбарабанного обмолачивающего устройства с эластичными билами: дис… канд. техн. наук: 05. 20. 01. / Г. А. Райлян. — Горки, 2006. — 176 с.

- 7. Улахович, А. Е. Обмолот семенного вороха клевера вальцовым аппаратом с эластичными рабочими поверхностями: дисс… канд. техн. наук: 05. 20. 01. / А. Е. Улахович. — Горки, 1989. — 214 с.

- 8. Кудрявцев, А. Н. Повышение эффективности обмолота льновороха эластичными вальцами молотилки: дисс … канд. техн. наук: 05. 20. 01. / А. Н. Кудрявцев. — Горки, 2001. — 182 с.

- 9. Устройство для выделения семян из ленты льна: пат. 8183 Респ. Беларусь, МПК А01D 45/06 / В. Е. Кругленя, М. В. Левкин, В. А. Левчук; заявитель УО «БГСХА». — № u 20 110 743; заявл. 29.09.11; опубл. 30.04.12 // Афіцыйны бюл. / Нац. цэнтр інтэлектуал. уласнасці. — 2012. — № 2 — С. 197.

- 10. Устройство для отделения семенных коробочек от стеблей льна: пат. 7224 Респ. Беларусь, МПК, А 01 °F 11/00 / В. Е. Кругленя, М. В. Левкин, В. И. Коцуба, С. Н. Крепочин, В. А. Левчук; заявитель Белорус. гос. с.-х. акад. — № u 20 100 607; заявл. 06.07.10; опубл. 02.02.11 // Афіцыйны бюл. / Нац. цэнтр інтэлектуал. уласнасці. — 2011. — № 2 — С. 154.

- 11. Устройство для обмолота коробочек льна: пат. 8494 Респ. Беларусь, МПК А01 °F 11/02 / В. Е. Кругленя, М. В. Левкин, В. А. Левчук; заявитель Белорус. гос. с.-х. акад. — № u 20 110 746; заявл. 29.09.11; опубл. 04.08.12 // Афіцыйны бюл. / Нац. цэнтр інтэлектуал. уласнасці. — 2012. — № 4. — С. 177.