Самоуплотняющиеся мелкозернистые фибробетоны с применением отходов камнедробления

Исследовалось влияние соотношения компонентов, подвижности смеси на свойства мелкозернистого бетона на отходах камнедробления. Были изготовлены образцы-балочки размерами 4x4x16 см из мелкозернистой бетонной смеси подвижностью 4 см по погружению конуса СтройЦНИЛ на портландцементе ПЦ 400-ДО с добавками вулканического пепла и без добавки. Образцы формовались на стандартной виброплощадке. Результаты… Читать ещё >

Самоуплотняющиеся мелкозернистые фибробетоны с применением отходов камнедробления (реферат, курсовая, диплом, контрольная)

Аннотация

Самоуплотняющиеся мелкозернистые фибробетоны с применением отходов камнедробления

Т.А. Хежев, А. Р. Кажаров, А. В. Журтов, Р. Н. Семенов, Т.Х. Желоков, А. А. Карданов, М. Б. Ногеров, Кабардино-Балкарский государственный университет, Нальчик.

Приведены результаты исследований по созданию самоуплотняющихся мелкозернистых фибробетонов на отходах камнедробления с применением полифункциональной добавки Д-5. Разработаны составы самоуплотняющихся мелкозернистых фибробетонов с применением базальтовой фибры, позволяющие значительно уменьшить расход цемента и улучшить характеристики мелкозернистой бетонной смеси и бетона. Использование полифункциональной добавки Д-5 в смесях позволяет повысить прочностные свойства мелкозернистых фибробетонов при одновременном улучшении реологических характеристик бетонных смесей. Замена цемента до 10% от массы пеплом фракции d<0,14 мм в мелкозернистых бетонных смесях не вызывает заметного снижения прочностных свойств бетона. Разработанные самоуплотняющиеся мелкозернистые фибробетоны обладают повышенными прочностными свойствами и имеют низкую себестоимость за счет использования местного сырья и отходов камнедробления.

Ключевые слова: цемент, отходы камнедробления, пепел, полифункциональная добавка Д-5, базальтовое волокно, самоуплотняющийся мелкозернистый фибробетон, прочность на изгиб и сжатие, подвижность смеси, план эксперимента.

Одним из путей совершенствования строительного производства является разработка и внедрение новых эффективных материалов, способов повышения эксплуатационных свойств бетонов.

Конструктивные формы современных железобетонных элементов зданий и сооружений становятся все более сложными и необычными, что требует использования новых эффективных материалов и методов приготовления и укладки бетонных смесей. Одним из эффективных способов повышения качества строительства является применение самоуплотняющихся бетонных смесей [1, 2, 3, 4]. Рецептура самоуплотняющегося бетона отличается не только необходимостью применения высокоэффективных пластифицирующих добавок нового поколения, но и требует применения минеральных микронаполнителей, оптимизированных по дисперсности, гранулометрическому и минеральному составу.

Актуальной проблемой современного строительного материаловедения является ресурсосбережение и защита окружающей среды. Использование местного сырья для изготовления строительных материалов и изделий может значительно сократить стоимость строительства [5, 6, 7, 8].

Кабардино-Балкарская республика располагает большими запасами нерудных материалов, в том числе вулканических горных пород и отходов камнедробления в виде мелких фракций различного гранулометрического и химического состава. Для эффективного использования отходов камнедробления в самоуплотняющихся бетонах необходимы дальнейшие исследования.

Одним из путей решения задач по совершенствованию эксплуатационных характеристик мелкозернистого бетона является его армирование различными видами металлических и неметаллических фибр минерального или органического происхождения [9].

Одним из факторов малой востребованности фибробетона в строительстве является его относительно более высокая исходная цена по сравнению с обычным бетоном или железобетоном и недостаточная изученность долговечности, износостойкости и эксплуатационной пригодности в различных условиях эксплуатации [10]. Создавать тонкие, легкие, прочные, разнообразных геометрических форм конструкции представляется возможным благодаря использованию мелкозернистых базальто-фибробетонов и отходов камнедробления.

Целью работы является получение эффективных самоуплотняющихся мелкозернистых фибробетонов с улучшенными физико-механическими свойствами на основе отходов камнедробления с применением вулканического пепла.

В исследованиях использовались: портландцемент ПЦ 400-ДО; отходы камнедробления гравийно-песчаной смеси Нарткалинского карьера КБР с максимальной крупностью зерен 5 мм; добавка Д-5 производства ООО НПП «Ирстройпрогресс» (г. Владикавказ); вулканический пепел Заюковского месторождения с максимальной крупностью зерен 0,14 мм.

Химический состав вулканического пепла «Заюковского» месторождения, использованного в исследованиях, представлен в табл. 1.

Таблица 1 — Химический состав вулканического пепла.

Содержание основных компонентов в % от массы. | |||||||||

SiO2. | Al2O3. | Fe2O3. | CaO. | MgO. | TiO. | Na2O+ +K2O. | SO3. | п.п.п. | |

73,1. | 13,75. | 1,75. | 1,65. | 1,12. | 0,23. | 3,87. | 0,12. | 2,0. | |

Таблица 2 — Гранулометрический состав отходов камнедробления.

Наименование материала. | Частные остатки на ситах, %. | Прошло сквозь сито 0,14. | |||||

2,5. | 1,25. | 0,63. | 0,315. | 0,14. | |||

Отходы камнедробления. | 13,7. | 13,9. | 26,9. | 27,3. | 14,2. | 4,0. | |

Гранулометрический состав отходов камнедробления приведен в табл. 2.

Исследовалось влияние соотношения компонентов, подвижности смеси на свойства мелкозернистого бетона на отходах камнедробления. Были изготовлены образцы-балочки размерами 4×4×16 см из мелкозернистой бетонной смеси подвижностью 4 см по погружению конуса СтройЦНИЛ на портландцементе ПЦ 400-ДО с добавками вулканического пепла и без добавки. Образцы формовались на стандартной виброплощадке. Результаты исследований свойств мелкозернистого бетона на 28 сутки твердения в нормальных условиях по ГОСТ 310.4 приведены в табл. 3.

Таблица 3 — Свойства мелкозернистого бетона на отходах камнедробления.

Соотношение цемента к песку по массе. | Количество добавки пепла в % от массы цемента. | Подвижность, см. | Предел прочности при изгибе (МПа). | Предел прочности при сжатии (МПа). | Водопо-глощение по массе, %. | |

1:2. | 4,0. | 7,9. | 42,5. | 7,1. | ||

1:2. | 4,0. | 7,6. | 41,8. | 7,3. | ||

1:2. | 4,0. | 6,5. | 36,8. | 7,5. | ||

1:2. | 4,0. | 5,9. | 35,7. | 7,6. | ||

1:3. | 4,0. | 4,6. | 35,4. | 6,6. | ||

1:3. | 4,0. | 4,4. | 34,3. | 6,7. | ||

1:3. | 4,0. | 3,8. | 31,3. | 6,9. | ||

1:3. | 4,0. | 3,2. | 28,9. | 7,0. | ||

Из табл. 3 следует, что пределы прочности на сжатие и изгиб мелкозернистого бетона снижается с увеличением количества добавки вулканического пепла в цемент при одновременном повышении водопоглощения по массе. В мелкозернистый бетон можно вводить не более 10% вулканического пепла с максимальными размерами зерен до 0,14 мм без существенного уменьшения показателей пределов прочности на изгиб и сжатие образцов нормального твердения.

Исследовалось влияние добавки Д-5 на технологические свойства мелкозернистой бетонной смеси и эксплуатационные характеристики бетона (табл. 4). Выбор добавки Д-5 обусловлен его многофункциональными свойствами. Он обладает свойствами пластификатора, ускорителя твердения, а также повышает прочность, водонепроницаемость, сульфатостойкость и долговечность бетонов.

Таблица 4 — Влияние добавки Д-5 на свойства мелкозернистого бетона на отходах камнедробления.

Соотношение цемента к песку по массе. | Добавка Д-5 в % от массы цемента. | Подвижность, см. | Предел прочности на 7 сутки. | Предел прочности на 28 сутки. | |||

при изгибе (МПа). | при сжатии (МПа). | при изгибе (МПа). | при сжатии (МПа). | ||||

1:2. | 4,0. | 6,6. | 25,3. | 7,9. | 42,5. | ||

1:2. | 4,0. | 7,8. | 29,3. | 9,2. | 44,7. | ||

1:2. | 4,0. | 8,5. | 36,6. | 9,7. | 48,4. | ||

1:2. | 4,0. | 9,3. | 39,7. | 9,9. | 49,3. | ||

1:2. | 8,0. | 5,7. | 21,7. | 6,9. | 38,2. | ||

1:2. | 8,0. | 6,7. | 25,2. | 8,0. | 41,2. | ||

1:2. | 8,0. | 7,3. | 31,4. | 8,5. | 43,5. | ||

1:2. | 8,0. | 8,0. | 34,1. | 8,7. | 44,4. | ||

Исследования показали, что при введении до 3% добавки Д-5 по массе от цемента прочностные характеристики мелкозернистого бетона повышаются на изгиб и сжатие до 40 и 57% соответственно на 7 сутки твердения образцов и до 20 и 16% на 28 сутки твердения при подвижности смеси 4 см по погружению конуса СтройЦНИЛ. Применение добавки Д-5 в смесях подвижностью 8 см позволяет получать самоуплотняющиеся мелкозернистые бетоны с повышенными прочностными характеристиками по сравнению с эталонными и исключить процесс формования изделий вибрационным способом. фибробетон камнедробление добавка пепел Разработанные мелкозернистые бетоны имеют такие недостатки, как хрупкость, относительно низкая прочность на изгиб и сжатие.

Введение

в смесь базальтовой фибры может устранить эти недостатки, а также улучшить физико-механические характеристики мелкозернистого бетона.

Состав исходной бетонной матрицы и ее физико-механические свойства для армирования базальтовыми волокнами приведены в табл. 5.

Таблица 5 — Расход компонентов в смеси и физико-механические свойства мелкозернистого бетона.

№№ состава. | Соотношение цемента к отсеву по массе. | Подвижность, см. | Предел прочности, МПа. | ||

при изгибе. | при сжатии. | ||||

1:2. | 9,7. | 48,4. | |||

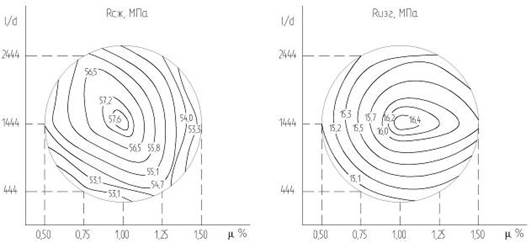

Для изучения влияния параметров фибрового армирования (диаметра и длины) на прочностные свойства мелкозернистого бетона был реализован ротатабельный план второго порядка типа правильного шестиугольника с центральными точками.

После проведения эксперимента и обработки полученных данных построены поверхности отклика (рис. 1).

Рис. 1 — Поверхности отклика: Rсж — предел прочности при сжатии, МПа; Rизг — предел прочности при изгибе, МПа; l/d — отношение длины волокон к их диаметру; м? процент армирования по объему

Анализ полученных уравнений и поверхностей отклика показал, что наибольшие значения прочности на сжатие наблюдаются в области плана с и, а прочности на изгиб — и .

Таким образом, разработанные составы самоуплотняющихся мелкозернистых фибробетонов позволяют сократить расход портландцемента при одновременном улучшении физико-механических свойств мелкозернистой бетонной смеси и бетона.

- 1. Мозгалев К. М., Головнев С. Г. Самоуплотняющиеся бетоны: возможности применения и свойства // Академический вестник УралНИИПроект РААСН. 2011. № 4. С. 70−74.

- 2. Budnik J. Selbstverdichtender Beton als Sichtbeton fur das Science // Center in Wolfsburg //Betonwerk + Fertigteil — Techn. 2004. № 2. pp. 82−85.

- 3. Kuch H., Palzer S. Selbstverdichtender Beton zur Herstellung von Betonwaren und — fertigteilen // Beton. 2005. № 1. рр. 10−12.

- 4. Brandl J. Selbstverdichtender Beton beim Bau eines U-Bahnhofs // Beton. 2003. № 9. pp. 424−427.

- 5. Хежев Х. А., Хежев Т. А., Кимов У. З., Думанов К. Х. Огнезащитные и жаростойкие композиты с применением вулканических горных пород // Инженерный вестник Дона, 2011. № 4. URL: ivdon.ru /magazine/archive/ n4y2011/710.

- 6. Хежев Т. А., Матаев Т. З., Гедгафов И. А., Дымов Р. Х. Фиброгипсовермикулитобетонные композиты с применением вулканического пепла // Инженерный вестник Дона, 2015. № 1. URL: ivdon.ru/ru/magazine/archive/n1p2y2015.

- 7. Овсюков М. Ю., Сухов А. А., Хежев Т. А. Технология фибропенобетонов с применением отходов пиления вулканического туфа // Вестник Дагестанского государственного технического университета. Технические науки. Махачкала. № 1 (36). 2015. С. 107−113.

- 8. Хежев Т. А., Кажаров А. Р., Налоев А. Ю., Семенов Р. Н., Хамуков З. А., Желоков Т. Х. Строительные растворы на отходах камнедробления // Инженерный вестник Дона, 2016. № 4. URL: ivdon.ru/ru/magazine/archive/ n4y2016/3776.

- 9. Волков И. В. Фибробетон: Состояние и перспективы применения // Промышленное и гражданское строительство. 2002. № 9. С. 37.

- 10. Волков И. В. Проблемы применения фибробетона в отечественном строительстве // Строительные материалы. 2004. № 6. С. 12.

References:

- 1. Mozgalev K.M., Golovnev S.G. Akademicheskiy vestnik UralNIIProekt RAASN. 2011. № 4. pp. 70−74.

- 2. Budnik J. Center in Wolfsburg. Betonwerk + Fertigteil — Techn. 2004. № 2. pp. 82−85.

- 3. Kuch H., Palzer S. Beton. 2005. № 1. рр. 10−12.

- 4. Brandl J. Beton. 2003. № 9. pp. 424−427.

- 5. Khezhev Kh.A., Khezhev T.A., Kimov U.Z., Dumanov K. Kh. Inћenernyj vestnik Dona (Rus), 2011. № 4. URL: ivdon.ru /magazine/archive/n4y2011/710.

- 6. Khezhev T.A., Mataev T.Z., Gedgafov I.A., Dymov R. Kh. Inћenernyj vestnik Dona (Rus), 2015. № 1. URL: ivdon.ru/ru/magazine/archive/n1p2y2015.

- 7. Ovsyukov M. Yu., Sukhov A.A., Khezhev T.A. Vestnik Dagestanskogo gosudarstvennogo tekhnicheskogo universiteta. Tekhnicheskie nauki. Makhachkala. № 1 (36). 2015. pp. 107−113.

- 8. Khezhev T.A., Kazharov A.R., Naloys A.YU., Semenov R.N., Khamukov Z.A., Zhelokov T.KH. Inћenernyj vestnik Dona (Rus), 2016. № 4. URL: ivdon.ru/ru/magazine/archive/n4y2016/3776.

- 9. Volkov I.V. Promyshlennoe i grazhdanskoe stroitel’stvo. 2002. № 9. P. 37.

- 10. Volkov I.V. Stroitel’nye materialy. 2004. № 6. P. 12.