Расчет узлов фермы

Следует только заметить, что ширина узла в месте приваривания стальных накладок увеличилась на 2×8 = 16 мм. Для того чтобы наконечники раскосов плотно подходили к узловым накладкам, необходимо под наконечники в местах крепления их болтами к раскосам подложить металлические шайбы толщиной 8 мм. Все узлы верхнего пояса выполняются с применением сварных металлических вкладышей. В зависимости… Читать ещё >

Расчет узлов фермы (реферат, курсовая, диплом, контрольная)

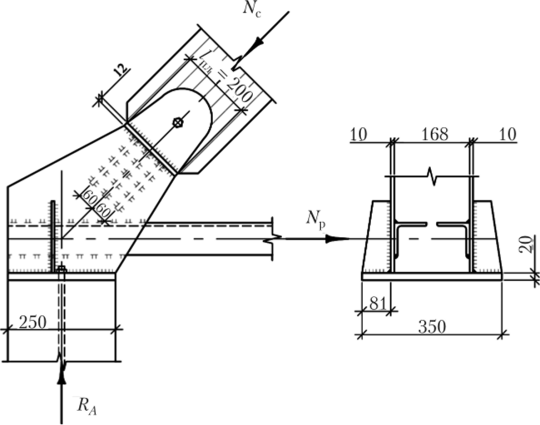

Конструкции узлов показаны на рис. 6.8—6.12. Все узлы центрированы по осям элементов.

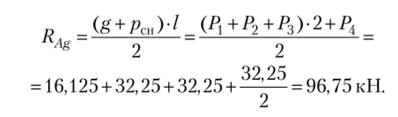

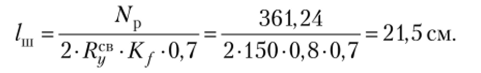

Опорный узел. Расчетные усилия в верхнем поясе Nc = 420,63 кН; в нижнем поясе Np = 361,24 кН. Опорная реакция от постоянной нагрузки:

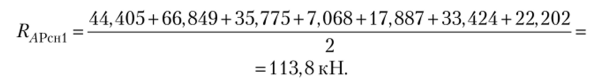

Опорная реакция от снега по всему пролету по варианту 1:

Опорная реакция от снега по всему пролету по варианту 2:

Максимальная величина опорной реакции:

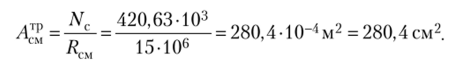

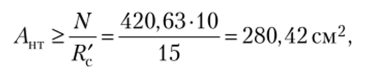

Требуемая площадь опирания верхнего пояса на плиту башмака из условия смятия торца:

Длина плиты /"= 16,69 см. Принимаем /пл = 200 мм.

16,8.

Плиту от местного изгиба усиливаем ребрами жесткости в количестве 3 шт. толщиной 10 мм и с шагом между ребрами 60 мм.

Рис. 6.8. Опорный узел фермы.

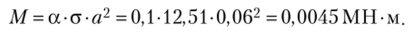

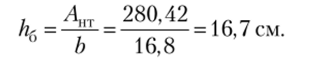

Определяем толщину упорной плиты. Для этого рассчитываем участок плиты, опертый по контуру со сторонами bxa = 168×60 мм. 168 по 420,63−10.

При отношении —— = 2,8 и, а = —————= 12,51 МПа максималь- 60 16,8−20.

ный момент в плите:

Тогда толщина плиты должна быть не менее:

принимаем толщину плиты 8=12 мм.

Проверяем упорную плиту с тремя подкрепляющими ребрами 10×80 мм как балку пролетом 1{ =16,8 см на изгиб. Максимальный изгибающий момент в ней равен:

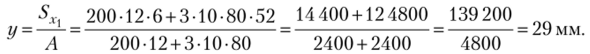

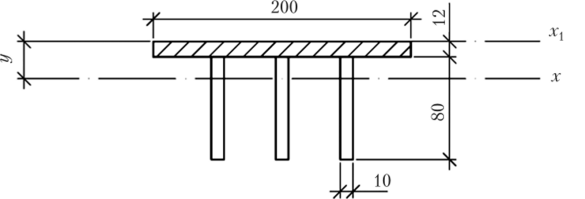

Найдем для сечения плиты, изображенного на рис. 6.9, положение нейтральной оси:

Рис. 6.9. Поперечное сечение упорной плиты

Момент инерции сечения относительно оси х — х:

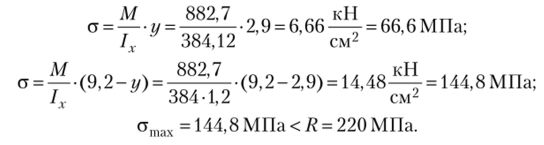

Проверка прочности:

Прочность обеспечена.

Боковые листы башмака (щеки) принимаем толщиной б = 10 мм. Элементы башмака свариваем швами К/ = 8 мм.

Рассчитываем горизонтальную опорную плиту башмака. Ферма опирается на обвязочный брус шириной 250 мм. Опорная реакция передает на него напряжения, направленные поперек волокон древесины. Принимаем опорную плиту размером 250×350 мм и проверяем обвязочный брус на смятие под плитой поперек волокон:

где RCM90 = 3 МПа — расчетное сопротивление древесины местному смятию в опорных частях конструкции поперек волокон.

Прочность обеспечена.

Толщину плиты находим из условия изгиба:

• консольный участок.

• средний участок.

Тогда толщина опорной плиты равна:

Принимаем б = 20 мм.

Консольные участки плиты дополнительно усиливаем ребрами жесткости.

Длина швов, крепящих уголки нижнего пояса к башмаку, при катете шва Kj = 8 мм:

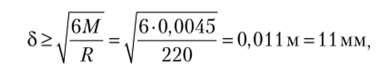

Промежуточный узел верхнего пояса (вариант 1).

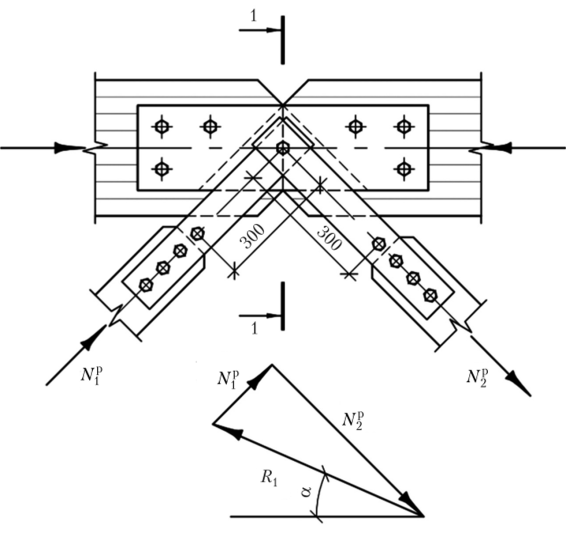

Элементы решетки снабжаются стальными планками (наконечниками), прикрепленными болтами к деревянным раскосам. Планки навешиваются на центральный узловой болт, который будет воспринимать равнодействующую двух сил (Nf и Щ) и передавать ее на торцы элементов верхнего пояса под некоторым углом, а к волокнам древесины.

Усилия в левом 13 (согласно рис. 6.10) и правом 14 раскосах при действии постоянной и снеговой нагрузок (2-й вариант) равны:

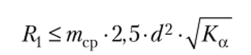

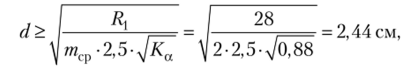

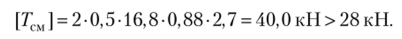

Равнодействующую получаем (графически): R{ =28кН;а = 34°. Из условия достаточной несущей способности болта

Рис. 6.10. Промежуточный узел верхнего пояса фермы.

имеем:

где Ka = 0,88 — коэффициент снижения несущей способности болта при угле ос = 34°.

Принимаем болт диаметром d = 27 мм.

Проверим несущую способность болта из условия смятия древесины пояса под углом оц = 34°:

Оставляем болт d = 27 мм.

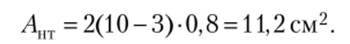

Для крепления раскосов примем размеры стальных планок 100×8 мм. С учетом ослабления их отверстием диаметром 30 мм под болт d = 27 мм.

Площадь нетто равна:

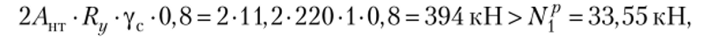

Условие прочности:

где Nf = 33,55 кН — максимальное усилие в раскосе; 0,8 — коэффициент, учитывающий возможную перегрузку одной из пластин.

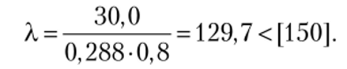

Проверим устойчивость стальных пластин. Расчетная длина пластины, равная расстоянию между центральным болтом и болтом, объединяющим пластины у торцов раскосов, составляет 300 мм. Максимальное сжимающее усилие Nc =-34,86 кН. Гибкость пластины:

Проверка устойчивости:

где Лбр = 10 • 0,8 = 8 см2; ср = 0,398 при X = 129,7.

Устойчивость обеспечена.

Пластины крепятся к деревянным раскосам болтами d = 16 мм. Несущая способность болта:

• из условия изгиба (на два среза):

• из условия смятия древесины:

Принято Ти = ГП11П =12,8 кН.

Требуемое количество болтов:

Принимаем 3 болта.

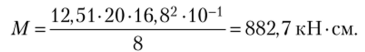

Промежуточный узел верхнего пояса (вариант 2)

Все узлы верхнего пояса выполняются с применением сварных металлических вкладышей. В зависимости от месторасположения вкладыши могут иметь коническую форму. Взаимный контакт вкладыша с деревянным элементом пояса осуществляется под углом 90° к оси панели верхнего пояса.

Один из вариантов узлов верхнего пояеа со сварными металлическими вкладышами представлен на рис. 6.11.

Требуемая площадь контакта:

Рис. 6.11. Узел верхнего пояса (вариант 2)

где N = 420,63 кН — максимальное усилие в верхнем поясе.

При ширине пояса b = 16,8 см высота вкладыша должна быть не менее:

Принимаем высоту вкладышей во всех узлах верхнего пояса 1% = 200 мм.

Вкладыши конструктивно крепим к элементам верхнего пояса болтами М16, при этом отверстия под болты принимаем овальными, т. е. увеличенными в продольном направлении. В центре сварного вкладыша делается отверстие под центровой болт, на который навешиваются стальные наконечники раскосов. Болт работает на срез и па изгиб от действия равнодействующей усилий в раскосах.

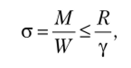

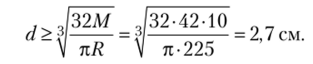

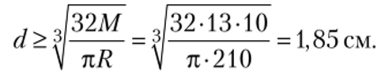

Проверяем прочность центрового болта на изгиб как для консольной балки с пролетом / = 16,8 + 2 = 18,8 см, нагруженной по концам силой Ri (равнодействующей усилий в раскосах), по формуле

Т1(1з где M = Rl 1,58 = 28−1,5−1 = 42 кН-см; W = ——— момент сопротивления болта.

Требуемый диаметр центрового болта:

Принимаем болт диаметром 27,0 мм и проверяем его на срез:

Прочность обеспечена.

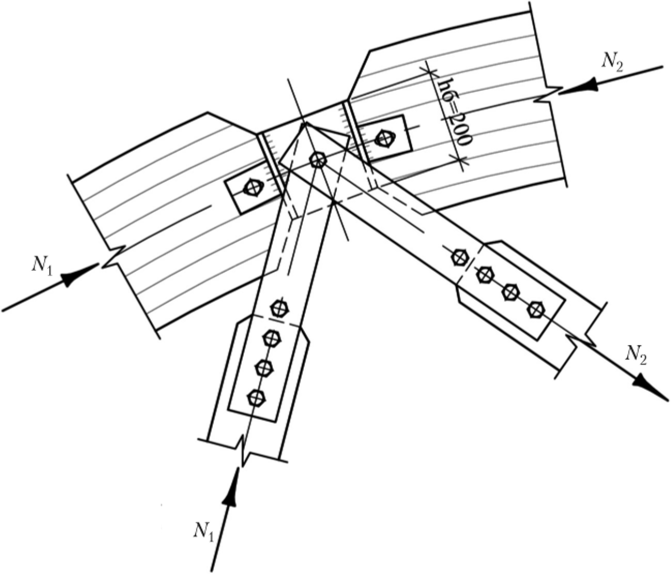

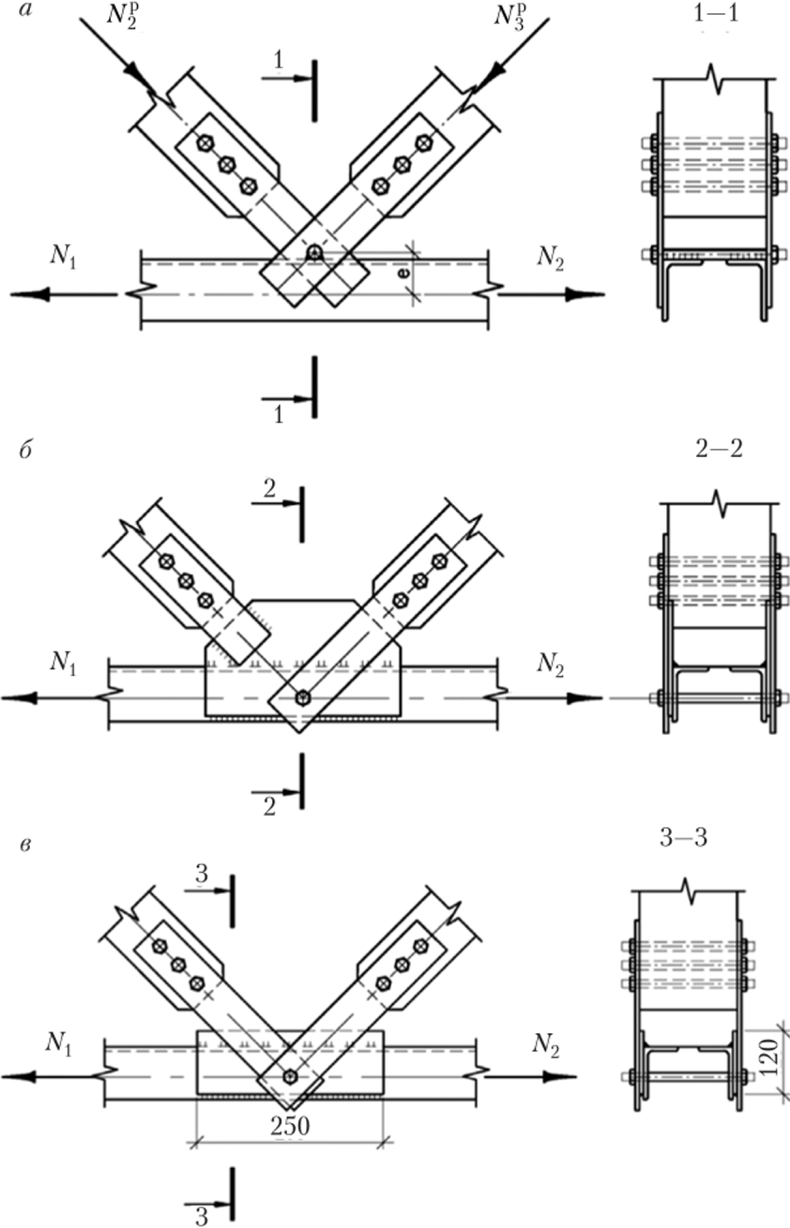

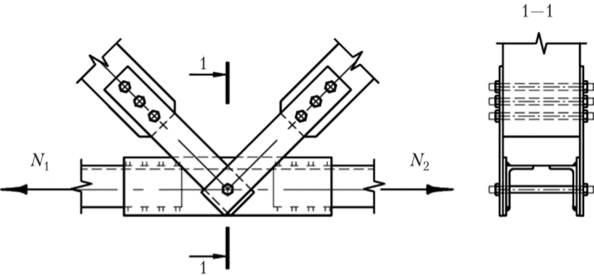

Узел, но нижнему поясу (вариант 1).

Этот вариант (рис. 6.12, а), являющийся типовым, предпочтителен (с точки зрения простоты изготовления).

В таком узле раскосы своими наконечниками навешиваются на шпильку, приваренную к металлическому нижнему поясу. Усилия с раскосов передаются на шпильку, что вызывает ее работу на изгиб и на срез.

Усилия в раскосах: N2 = +33,55 кН; N$ = -34,86 кН.

Стальные накладки и болты для их крепления рассмотрены выше.

Рассчитаем узловой болт (шпильку), приваренный к уголкам нижнего пояса, на равнодействующую усилий Щ и ЛГ|. Равнодействующая усилий N% и Щ равна: R2 = 28 кН. Плечо усилия R2 относительно грани уголка С = 5 = 10 мм (толщина пластины наконечника).

Рис. 6.12. Узел нижнего пояса:

а — со шпилькой (вариант 1); б — с узловыми фасонками (вариант 2); в — с усилением в месте ослабления болтом (вариант 3).

Изгибающий момент в шпильке:

откуда.

Требуемый диаметр шпильки найдем из выражения.

Принимаем диаметр шпильки d- 20 мм. Проверяем шпильку на срез:

Прочность обеспечена.

Шпилька приваривается к нижнему поясу с эксцентриситетом.

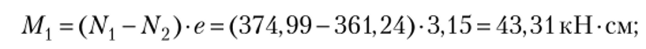

e = — + z = — + 2,15 = 3,15 см (z — расстояние от верхней кромки уголка до центральной его оси).

Максимальный изгибающий момент, создаваемый эксцентричным примыканием шпильки в нижнем поясе:

• в первом узле.

• во втором узле.

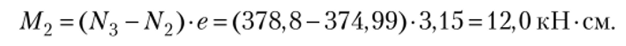

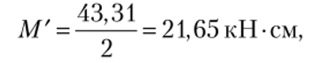

Эти моменты поровну распределяются между смежными панелями нижнего пояса, т. е. изгибающий момент во второй панели равен:

а в третьей панели.

Эти моменты нужно учесть при проверке прочности нижнего пояса.

Проверка прочности нижнего пояса во второй панели:

где W = 50,8 см3 — момент сопротивления двух уголков нижнего пояса.

Проверка прочности нижнего пояса в третьей панели:

Прочность обеспечена.

Узел по нижнему поясу (вариант 2).

Все элементы фермы в узле центрируются, тем самым мы избегаем появления в нижнем поясе изгибающих моментов (см. рис. 6.12 б). Однако при этом не избежать ослабления его отверстием под центровой болт. Ослабление нижнего пояса компенсируем стальными накладками 8×120 мм длиной 250 мм, привариваемыми к каждому уголку пояса в центре узла. Площадь поперечного сечения накладок значительно превышает площадь ослабления уголков центровым болтом, а именно:

Поэтому прочность пояса по ослабленному сечению с учетом дополнительных накладок можно не проверять. Центровой болт и крепление раскосов в узле в данном случае рассчитывается, как в варианте 1. Болт принимаем диаметром 20 мм.

Следует только заметить, что ширина узла в месте приваривания стальных накладок увеличилась на 2×8 = 16 мм. Для того чтобы наконечники раскосов плотно подходили к узловым накладкам, необходимо под наконечники в местах крепления их болтами к раскосам подложить металлические шайбы толщиной 8 мм.

Чтобы избежать ослабления нижнего пояса центровым болтом, узел можно выполнять с применением узловых фасонок (рис. 6.12, б).

При необходимости (а это всегда имеет место при больших пролетах ферм) выполнения стыков верхнего пояса, их желательно устраивать в узлах нижнего пояса. С этих позиций узлы по нижнему поясу целесообразно выполнять по варианту 2, тогда узел с размещением стыка нижнего пояса можно выполнять согласно рис. 6.13.

Рис. 6.13. Промежуточный узел нижнего пояса.

Стыковые накладки рассчитываются на прочность как центрально растянутые элементы с учетом ослабления центровым болтом, и сварные швы проверяются на срез, на восприятие усилий 7V, и N2.

Все остальные детали узла рассчитываются аналогично рассмотренным выше.