Выбор и расчет приводов

Зажимные устройства во многих случаях могут приводиться в действие рабочим (табл. 3.2), но нужно стремиться к замене ручного труда механизированным приводом. Для этого в приспособлениях используются приводы, которые могут быть пневматическими, гидравлическими, пневмогидравлическими, магнитными, электромеханическими, центробежно-инерционными, от сил резания (энергия привода главного движения… Читать ещё >

Выбор и расчет приводов (реферат, курсовая, диплом, контрольная)

Зажимные устройства во многих случаях могут приводиться в действие рабочим (табл. 3.2), но нужно стремиться к замене ручного труда механизированным приводом. Для этого в приспособлениях используются приводы, которые могут быть пневматическими, гидравлическими, пневмогидравлическими, магнитными, электромеханическими, центробежно-инерционными, от сил резания (энергия привода главного движения станков), от движущихся элементов станков. С применением механизированных приводов облегчается труд рабочих, создаются более стабильные по значению зажимные силы, повышаются быстродействие приспособлений и производительность оборудования. Наиболее часто в приспособлениях используются пневматические, гидравлические, пневмогидравлические, электромоторные приводы.

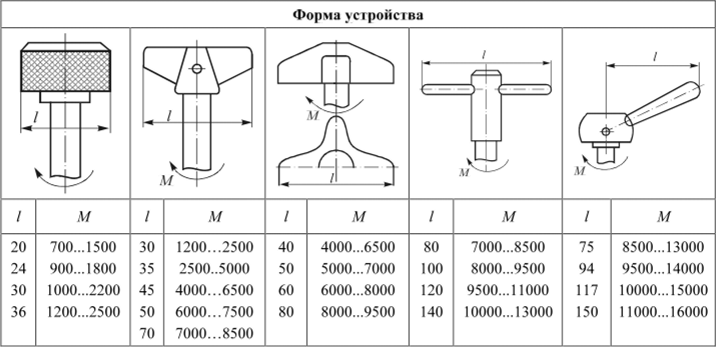

Таблица 3.2.

Предельные значения моментов сил М (Н*м), обеспечиваемых при различных конструктивных формах и размерах / (мм) элементов ручных зажимных устройств.

Пневматические приводы могут быть поршневыми, диафрагменными, сильфонными и вакуумными. Поршневые и диафрагменные пневмоприводы подразделяются: но схеме действия — на односторонние и двусторонние; но методу компоновки с приспособлением — на прикрепленные, встроенные и агрегатированные; по виду установки — на стационарные и вращающиеся; по количеству приводных систем — на одинарные и сдвоенные. В табл. 3.3 и 3.4 приведены параметры наиболее часто используемых пневмоприводов.

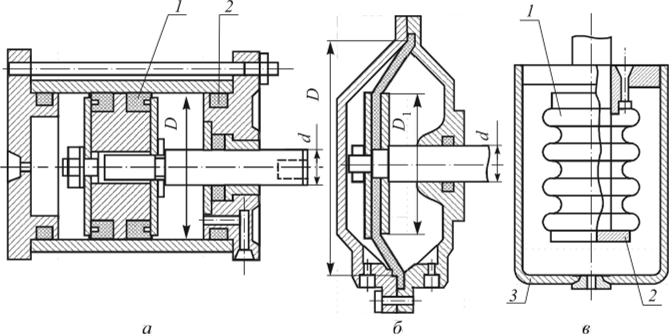

Схемы поршневых (пневмоцилиндры), диафрагменных (пневмокамеры) и сильфонных пневмоприводов показаны на рис. 3.13. В пневмоцилиндрах применяются уплотнения. Они необходимы в кольцевых зазорах между поршнем и цилиндром, штоком и крышкой и в неподвижных соединениях, где возможна утечка воздуха. В современных пневмоцилиндрах используются в основном две разновидности уплотнений (рис. 3.13, а): манжеты / V-образного сечения (ГОСТ 6678−72) из маслоетойкой резины для уплотнения поршней и штоков и кольца 2 круглого сечения (['ОСТ 9833−73) из маслостойкой резины для уплотнения поршней штоков и неподвижных соединений. Срок службы уплотнений до 10 тыс. циклов.

Таблица 3.3.

Параметры 1111евмоц|<�линлров.

Диаметр D цилиндров, мм. | |||||||||

Толщина стенки цилиндра, мм: чугунного стального. |

|

|

|

|

|

|

|

|

|

Диаметр шпилек d, мм. | |||||||||

Количество шпилек. | |||||||||

Диаметр штока d, мм. | |||||||||

Диаметр резьбы на штоке, мм. | М10. | М10. | М12. | М16. | М20. | М20. | М24. | МЗО. | М36. |

Таблица 3.4.

Параметры диафрагменных пневмокамер

Толщина диафрагмы 1, мм. | 3…4. | 4…5. | 5…6. | 6…8. | 8…9. | |

Расчетный диаметр диафраг мы D, мм. | ||||||

Пневмокамеры (рис. 3.13, б) представляют собой конструкцию из двух литых или штампованных чашек, между которыми зажата диафрагма из прорезиненной ткани (бельтинг) или резины. Срок службы диафрагм от 0,6 до 1 млн циклов. Рабочая полость сильфонного привода (рис. 3.13, в) — это гофрированная замкнутая камера 1 из тонколистовой коррозионно-стойкой стали, латуни или фосфористой бронзы, упруго расширяющаяся иод давлением подаваемого в нее сжатого воздуха в направлении рабочего хода штока 2. Обратный ход осуществляется при подаче воздуха внутрь корпуса (камеры) 3. Сильфон уплотнений не требует. Рабочий ход штоков пневмокамеры и сильфонного привода ограничен возможной упругой деформацией диафрагмы и сильфона, в то время как у пневмоцилиндра он может быть практически любым.

Рис. 3.13. Схемы пневмоприводов: а — поршневой; б — диафрагменный; в — сильфонный Расчет пневмоприводов (цилиндров и камер) при их заданных размерах сводится к определению развиваемой силы на штоке Рш. Часто решается обратная задача, когда по заданной силе Рш и известному давлению в пневмомагистрали выявляются размеры пневмопривода, осуществляется его выбор или конструирование.

Силы на штоке поршневых пневмоприводов определяются, но следующим формулам:

р п°2 р

- • для привода одностороннего действия: Рш = —— рг — Ри;

- • для привода двустороннего действия:

Р п°2

- толкающая сила Рш =-рг,.

n (D2-d2

- — тянущая сила Рт = —— -рг;

- • для сдвоенного привода:

nil D2-d2)

— толкающая сила /fu =—-— рц,.

п (Dz-d2)

— тянущая сила Рт =—-рг,.

где D — диаметр поршня пневмоцилиндра, мм; р — давление сжатого воздуха, МПа (в практике обычно р = 0,4… 0,6 МПа); Рп— сила сопротивления возвратной пружины при крайнем рабочем положении поршня, Н; d — диаметр штока пневмоцилиндра, мм; г| - КПД (обычно г) = 0,85…0,95; чем больше диаметр D цилиндра, тем выше КПД).

Для обратной задачи приведенные зависимости решаются относительно диаметра цилиндра D. При расчете D по тянущему усилию Рш диаметр штока d выражается через D (можно принимать d = (0,325…0,545)?>; чем больше диаметр цилиндра D, тем большую долю его составляет диаметр штока d).

Для диафрагменных приводов рациональные длины L ходов штока можно принимать в следующих пределах: для тарельчатых (выпуклых) резинотканевых диафрагм L = (0,25…0,35)Д для плоских резинотканевых диафрагм L = (0,18…0,22)D (от 0,12?> до 0,15 в сторону от штока и от 0,06?> до 0,07D в сторону штока); для плоских резиновых диафрагм L = (0,35…0,4)0. Следует иметь в виду, что чем больше ход штока, тем меньше развиваемая на нем сила. Приближенный расчет силы на штоке пневмокамер двустороннего действия приведен в табл. 3.5.

Табл и ца 3.5.

Формулы расчета силы на штоке пневмокамер двустороннего действии.

Тип диафрагмы. | ||||

Резинотканевая | Резиновая. | ||||

Положение диафрагмы. | ||||

D ~ 0,7D | D ~D-2t-(2…4) | |||

Вакуумными называются приводы, с помощью которых под обрабатываемой заготовкой или над ней создается разрежение, в результате чего заготовка надежно прижимается к бурту этой полости всей опорной поверхностью. В вакуумных приводах для создания разрежения используются пневмоцилиндры или вакуумные насосы.

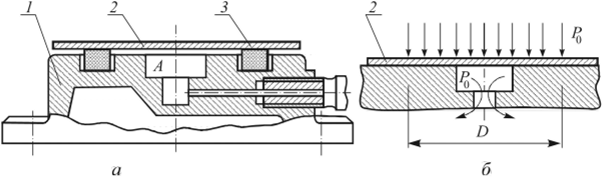

Конструкция вакуумных приспособлений (рис. 3.14) проста, гак как в них не требуется создания специальных механических устройств для закрепления обрабатываемых заготовок. Особенно удобно применение приспособлений с вакуумным приводом для обработки плоских тонкостенных заготовок из диамагнитных материалов.

Обычно на опорной поверхности корпуса 1 (рис. 3.14, а) приспособления по контуру, соответствующему конфигурации базовой поверхности обрабатываемой заготовки 2, выполняется специальная канавка, в которой размещается резиновая прокладка 3. Эта прокладка на определенную высоту должна выступать из канавки в момент загрузки приспособления. После включения приспособления в сеть вакуумною насоса в полости А создастся разрежение. При этом заготовка деформирует прокладку и плотно поджимается к опорной поверхности приспособления е силой Р = W.

Рис. 3.14. Схема вакуумного приспособления с заготовкой в исходном (а) и прижатом (6) состояниях Для зажима плоских заготовок с поверхностями большой протяженности могут использоваться вакуумные приспособления в виде плит с хорошо обработанной рабочей поверхностью и большим количеством отверстий диаметром d.

Силу зажима обрабатываемой заготовки можно определить по формуле.

где ра — атмосферное давление (0,1 МПа или точнее 0,1013 МПа); р0 — остаточное давление в камере после разрежения (принимается 0,01…0,015 МПа);

Fa — активная площадь (при зажиме круглых заготовок, как показано на.

рис. 3.14, б, Fa = л?>74; при установке заготовок на плиты с множеством от;

?у

верстий Fa = n (nd~/4), здесь d — диаметр отверстий; п — число отверстий на плите и пределах контура заготовки); кг — коэффициент герметичности вакуумной системы (kv = 0,8…0,85).

Вакуумные приспособления следует проверять на соответствие развиваемой силы W условиям равновесия закрепленных заготовок, находящихся под действием сдвигающих сил обработки Р. Уравнение равновесия может иметь вид.

где к — коэффициент запаса; /- коэффициент трения (0,3… 0,4).

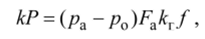

Рис. 3.15. Схема гидравлического привода зажимного устройства Гидравлические приводы представляют собой поршневые устройства, приводимые в действие от отдельного (реже группового) насоса. Рабочей жидкостью служит масло индустриальное И-20А или И-40А. В сравнении с пневматическими гидравлические силовые узлы более компактны из-за высокого давления масла (до 10 МПа и выше). Гидроцилиндры могут быть одностороннего и двустороннего действия. На рис. 3.15 представлена схема гидравлического зажимного устройства с цилиндром 2 двустороннего действия. Питание системы осуществляется насосом 4, который подает масло через золотник 1 ручного управления в левую (рабочий ход) или в правую (обратный ход) полости цилиндра. После зажатия заготовки масло сбрасывается через предохранительный клапан 3, отрегулированный на требуемое для надежного удержания заготовки при обработке давления.

В станочных приспособлениях широко применяются нормализованные встраиваемые гидроцилиндры двустороннего и одностороннего (с возвратной пружиной) действия с внутренним диаметром цилиндров 32, 40, 50, 60, 80, 100 и 125 мм.

Чаще всего гидроцилиндры закрепляются на корпусах приспособлений с помощью резьбовой шейки. При выборе привода следует учитывать, что гидроприводы приспособлений применяются только на гидрофицированных станках. В случае необходимости применения гидравлических приспособлений на обыкновенном оборудовании гребуется оснащение этих станков индивидуальными насосными станциями высокого давления.

Исходными данными для расчета гидравлических приводов являются: потребная сила на штоке Рш, ход поршня L и давление жидкости (масла) рж.

При заданном давлении жидкости рж диаметр цилиндра D можно определить из зависимостей для расчета сил на штоке Рт:

• для цилиндров двустороннего действия: Рш = ржц (п02/4) (толкающая.

у у

сила, обычно рабочий ход), Рш =п/4-ржх](Э~ -d~) (тянущая сила, обратный ход);

у

• для цилиндров одностороннего действия Рш = ржх](пО~/4)-Ри,.

где Dud- диаметры цилиндра и штока, мм; рж — давление жидкости в магистрали, МПа; р — КПД (0,9…0,97); Рп — сила сопротивления возвратной пружины при крайнем рабочем положении поршня, Н.

Из приведенных выше зависимостей можно выразить диаметр поршня D (мм) следующими формулами:

- • для цилиндров двустороннего действия: D = 2^Рш(пржг) (толкающая сила, рабочий ход), D = l^JРш((), 75лржг) (тянущая сила, обратный ход; соотношение диаметров штока d и цилиндра D d/D = 0,5);

- • для цилиндров одностороннего действия: D = 2^{РШ — Д,)(л/?жГ|).

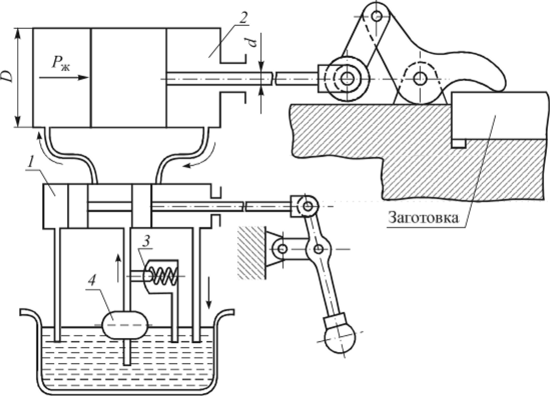

Пневмогидравлические зажимные устройства состоят из пневмопривода и гидравлического усилителя. Для питания используется сжатый воздух (р = = 0,4…0,6 МПа). При большом давлении масла в гидравлической части устройства (рж = 8… 10 МПа и более) размеры рабочего цилиндра, на штоке которого создается необходимая сила, весьма незначительны.

Рис. 3.16. Принципиальная схема пневмогидравлического привода Схема пневмогидравлического привода показана на рис. 3.16. Сжатый воздух поступает в цилиндр 2 диаметром D. Шток поршня этого цилиндра диамегром d служит плунжером гидроцилиндра 1 (главный гидроцилиндр). Масло, вытесняемое плунжером, поступает по трубопроводу 5 во второй гидроцилиндр 7 (рабочий цилиндр) диаметром D, шток поршня которого связан с исполнительным механизмом зажима заготовки. Обратное движение поршней цилиндров 2 и 7 при отключении привода осуществляется пружинами 6 и 3. Резервуар 4 служит для подачи масла в систему в случае утечек. В пневмогидравлических системах масло меньше нагревается, чем в насосных гидравлических, и меньше вспенивается. Потери энергии в них уменьшаются, а надежность работы возрастает. Они просты и дешевы в изготовлении и достаточно универсальны в применении. Управление пневмогидравлическими приводами можно легко автоматизировать.

При проектировании пневмогидравлических систем исходными данными являются: потребная сила РШ2 на выходном штоке привода; давление сжатого воздуха р и диаметр ?>/ гидроцилиндра 7, подбираемый с учетом возможности размещения цилиндра в приспособлении.

Из условия равновесия штока пневмоцилиндра 2, на который действуют одновременно сила давления воздуха и сила давления жидкости в цилиндре 1,

?у.

Отсюда рж = p (D/d)~ = рку, где рж — создаваемое давление жидкости в гидросистеме, МПа; ку — коэффициент усиления ^Агу = (Did)2).

Тогда сила Рш2 на штоке гидроцилиндра 7.

где г| - общий КПД нневмогидравлического привода (0,8…0,85).

По приведенным формулам можно определять РШ1 и Pmi для уже существующих пневмогидроприводов. Для определения диаметра D пневмоцилиндра нужно из последнего уравнения выразить ку, т. е.

Отсюда D = 2d / D] ^/Д1|2 Цпрц), где d — диаметр штока пневмоцилиндра — плунжера главного гидроцилиндра, мм.

Значение d можно принимать по соотношению d = (0,4…0,57)0) (здесь D — диаметр рабочего гидроцилиндра). При d = 0,4D| последняя формула для расчета D принимает вид D = 0,8^ii2 / (прц).

Электромагнитные и магнитные приводы применяются обычно в виде плит и планшайб для закрепления стальных и чугунных заготовок с плоской базовой поверхностью. К преимуществам электромагнитных приспособлений относятся: равномерное распределение силы притяжения по всей опорной новсрхносги, высокая жесткость, свободный доступ к обрабатываемым поверхностям заготовки, удобство управления приводом.

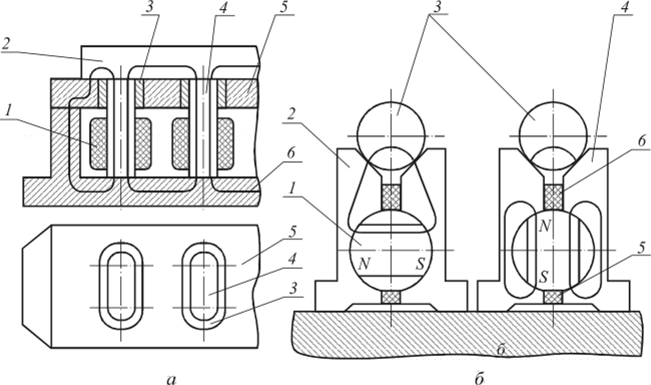

На рис. 3.17, о показана схема электромагнитной плиты, состоящей из корпуса 6 (из стали 10 или серого чугуна марки СЧ10) с электромагнитами / (сердечники электромагнитов из стали 10), и крышки 5 (из стали 10 или чугуна СЧ10), в которой заключены нолюсники (полюса) 4 (из стали 10). Полюсники окружены изоляцией 3 из немагнитного материала (латунь, медь, эпоксипласт и т. п.). Заготовка 2 устанавливается на рабочую поверхность крышки 5. Являясь проводником, заготовка при установке ее на зеркало плиты замыкает магнитный поток между полюсами, что обеспечивает определенную силу притяжения.

Рис. 3.17. Схемы магнитных зажимных устройств: а — электромагнитная плита; б — магнитная призма Магнитные приводы имеют преимущества перед электромагнитными благодаря электробезопасности работы и пониженной стоимости эксплуатации. Магнитные зажимные устройства представляют собой плиты, планшайбы и призмы. На рис. 3.17, 6 показана магнитная призма для закрепления цилиндрических заготовок. При горизонтальном положении магнита 1 магнитный силовой поток проходит через обе щеки 2, 4 призмы, замыкается через заготовку 3 и поджимает последнюю к наклонным поверхностям щек. Щеки (половинки) призмы разделены немагнитными пластинами-изоляторами 5, 6. При вертикальном положении магнита / магнитный поток замыкается щеками призмы и заготовка освобождается (отжимается). Подобным образом работают плиты с подвижным блоком постоянных магнитов. Постоянные магниты могут изготавливаться из литых магнитотвердых сплавов ЮНД8, ЮНДК18С, ЮН14ДК24, ЮНДК35Т5БА по ГОСТ 17 809–72 и других магнитных материалов.

При определении сил зажима магнитных приводов следует исходить из условий, что современные приспособления с постоянными магнитами могут развивать при доведенной (притертой) базовой поверхности заготовки прижимную силу до 150 Н на 1 см2 площади контакта заготовки с опорной поверхностью приспособления. С увеличением шероховатости базовой поверхности прижимная сила уменьшается. Так, при шлифованной базовой поверхности заготовки прижимная сила уменьшается на 10…20%, при грубо шлифованной — на 30…40, при грубо обработанной строганием — на 50…70, при черновой (литой или штампованной) — на 60…80%.

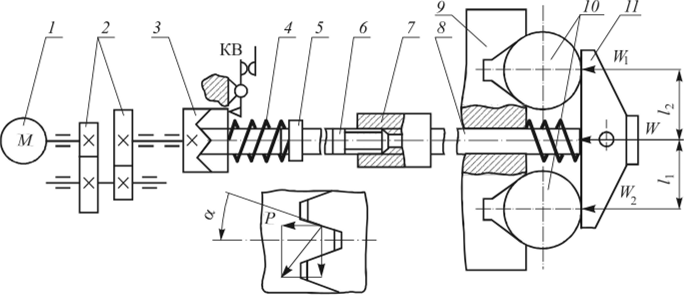

Электромеханические приводы (рис. 3.18) представляют собой электромоторные устройства с муфтой тарирования крутящего момента. Эти устройства используются в приспособлениях для токарно-револьверных и агрегатных станков и в качестве приводов винтовых зажимов приспособлений-спутников (гайковерты).

Рис. 3.18. Схема электромеханического привода От электродвигателя 1 через редуктор 2 и кулачковую муфту 3 вращение передается на винт 6, который перемещает гайку 7 с тягой зажимного механизма 8. При достижении необходимых сил зажима прихватом 11 заготовок 10, установленных в призмах 9, половина муфты (подвижная в осевом направлении) отходит вправо, сжимая тарированную пружину 4, и перестает вращаться. При этом концевой выключатель (КВ) отключает электродвигатель 1. Значение исходной силы на тяге 8 можно регулировать изменением предварительной затяжки пружины гайкой 5. Путем задания момента М, который должна развивать муфта 3 для получения необходимой осевой силы (в данном случае IV), можно определить силу Р (Н) предварительной затяжки пружины: Ри = М/rcp -tg (a-Mp), где М- момент, передаваемый муфтой, Н-мм;

гср — средний радиус расположения кулачковог о венца муфты, мм; ф — угол трения на поверхности контакта зубьев (tg9 =/, здесь/- коэффициент трения, /= 0,16).

Диаметр винтовой передачи и требуемый крутящий момент для обеспечения необходимой осевой силы на винте определяются по приведенным ранее формулам расчета винтовых зажимных устройств.