Особенности устройства легкого автогрейдера

При выполнении работ по планировке и профилированию поверхностей машинисту приходится одновременно воздействовать на рулевое колесо и несколько рукояток и педалей, что значительно замедляет скорость движения автогрейдера и снижает качество работ. Повышение объемов земляных работ вызывает необходимость автоматизации процессов управления авто грейдерами. С этой целью на них ставят автоматические… Читать ещё >

Особенности устройства легкого автогрейдера (реферат, курсовая, диплом, контрольная)

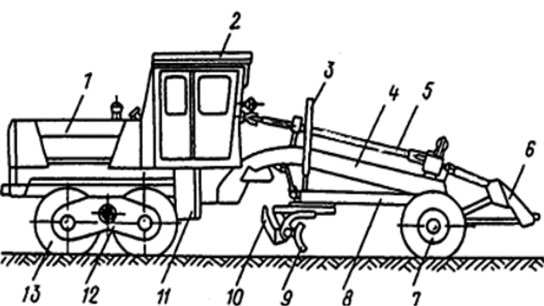

Авгогрейдер является самоходной пнсвмоколссной машиной. Он может развивать большие скорости, что повышает его маневренность, возможность использования и увеличивает производительность машины. Схема автогрейдера приведена на (рис. 71).

Рисунок 71 — Схема легкого автогрейдера:

- 1 — двигатель, 2 -кабина, 3 — гидросистема, 4 -рама основная,

- 5 — рулевое управление с гидроусилителем, 6 — бульдозерное оборудование, 7 -мост передний, 8 — рама тяговая, 9 — отвал,

- 10 — кирковщик, 11 — трансмиссия, 12 — мост задний, 13 — колесо

По наличию исполнительных и вспомогательных органов таких как отвал, тяговая рама с поворотным кругом, основная рама, передний и задний мост, механизмов подъема и опускания отвала, выноса отвала в сторону, наклона колес, изменения у отвала углов резания, зарезания и захвата а, следовательно, и выполняемых работ, автогрейдер в принципе схоже прицепным грейдером.

Основные конструктивные особенности в наличии собственного двигателя 1 с системами его обеспечения, кабины 2 с механизмами управления, гидросистемы 3 управления рабочими органами, трансмиссий 11, ведущего моста 12 балансирного типа, а также систем автоматики типа «Профиль-1» или «Профиль-2».

Двигатель 1 расположен на подмоторной части основной рамы 4. К ней же снизу жестко крепится задний мост 12. К хребтовой части основной рамы крепятся рабочие органы и все механизмы автогрейдера. Хребтовая балка коробчатого сечения. В передней части к ней приварена головка, к которой шарнирно присоединены тяговая рама 8 и передний мост 7. В средней части балки есть два кронштейна для шарнирного крепления двух гидроцилиндров подъема и опускания отвала и кронштейн гидроцилиндра выноса тяговой рамы.

Трансмиссия 11 передает крутящий момент от двигателя на ведущие колеса 13. В нее входят муфта сцепления, верхний и нижний карданные валы, коробка перемены передач, главная передача в виде коническо-цилиндрической передачи, редукторы балансиров.

Задний мост 12 — это стальной литой картер с главной передачей и двумя балансирами. Каждый балансир качается относительно выходных концов балки моста на капроновых втулках. Выходные валы балансира — ступицы, на которые насаживаются ходовые колеса. Внутри колес размещены колодочные тормоза.

Передний мост 7 по конструкции аналогичен заднему мосту прицепного грейдера. Нижняя батка моста качается в поперечной плоскости относительно хребтовой балки в пределах ±20°, обеспечивая постоянный контакт всех колес с дорогой. Наклон колес осуществляется гидроцилиндром. Имеется механизм поворота колес, по конструкции схожий с автомобильным.

Унифицированная гидросистема 3 необходима для управления основным рабочим и дополнительным оборудованием, рулевым механизмом и наклоном колес. Она выполнена по раздельноагрегатной схеме с двумя контурами открытого типа, соединенными между собой в сливной магистрали. Первый контур служит для привода гидроусилителя рулевого управления и гидроцилиндра выноса тяговой рамы. Второй контур приводит гидроцилиндры подъема и опускания отвала, гидроцилиндр смещения отвала относительно тяговой рамы, гидромотор поворота отвала в плане, гидроцилиндр подъема и опускания бульдозерного оборудования и гидроцилиндр наклона передних управляемых колес.

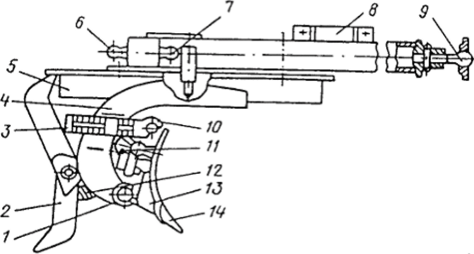

Тяговая рама Т-образной формы имеет сварную конструкцию. К рамс приварены три поддерживающих башмака крепления поворотного круга, шаровые цапфы 6 и 7 (рис. 72) гидроцилиндров соответственно выноса в сторону тяговой рамы и подъема и опускания отвала, а также передняя шаровая опора 9, с помощью которой тяговая рама соединяется с основной. На тяговой раме размещены гидродвигатель с червячным редуктором 8 и шестерней привода поворотного круга, а также гидрораспределитель гидроцилиндра выноса тяговой рамы в сторону.

Рисунок 72 — Тяговая рама автогрейдера:

- 1, 10- направляющие, 2 — кирковщик, 3 — гребенка зубчатая,

- 4 — кронштейн, 5 — круг поворотный, 6 и 7 — цапфы шаровые,

- 8 — редуктор червячный с гидродвигатслсм, 9 — опора шаровая,

- 11 -гидроцилиндр. 12 — упор, 13 — отвал, 14 — нож

Поворотный круг 5 снабжен зубчатым венцом и вращается в поддерживающих башмаках тяговой рамы. По бокам поворотного круга приварены кронштейны 4, на которых установлены отвал 13 с ножами 14 и кирковшик 2. Отвал устанавливается с помощью нижних 1 и верхних 10 направляющих. Вместе с поворотным кругом он может вращаться относительно тяговой рамы в плане с помощью гидродвигателя через червячный редуктор 8. Верхние направляющие 10 отвала соединены с кронштейнами 4 зубчатыми гребенками 3 регулирования угла резания. Благодаря направляющим 1 и 10 отвал под действием гидроцилиндра 11 может выдвигаться в стороны относительно тяговой рамы.

Дополнительные рабочие органы автогрейдера — кирковщик (рыхлитель) и бульдозер. Последний всегда ставится впереди кабины. Кирковщик на авто грейдере можно устанавливать сзади грейдера, впереди переднего моста, между передним мостом и отвалом, непосредственно на грейдерном отвале, между задним мостом и грейдерным отвалом.

Кирковщик применяют для рыхления плотных фунтов и киркования гравийно-щебеночных покрытий при их ремонте. Он состоит из рамы с кирками, подвешенной с помощью параллслограммной подвески и управляемой гидроцилиндром. Это позволяет при опускании кирковщика иметь постоянный заданный оптимальный угол рыхления. Каждая кирка в окнах рамы фиксируется затвором и упором. В задней части она имеет несколько пазов для установки ее на нужную глубину рыхления, а впереди — один паз для установки кирки в транспортное положение.

При выполнении работ по планировке и профилированию поверхностей машинисту приходится одновременно воздействовать на рулевое колесо и несколько рукояток и педалей, что значительно замедляет скорость движения автогрейдера и снижает качество работ. Повышение объемов земляных работ вызывает необходимость автоматизации процессов управления авто грейдерами. С этой целью на них ставят автоматические системы управлении отвала «Профиль- 1» или «Профиль-2».

Система «Профйль-1» предназначена для автоматического обеспечения заданного поперечного уклона и применяется при окончательной отделке или планировке поверхности. Система позволяет работать как в ручном, так и автоматическом режиме выдерживания заданного поперечного профиля.

Система «Профиль-2» предназначена для обеспечения заданного положения отвала в поперечной плоскости, а также автоматического управления его положением по высоте. Система позволяет работать в режимах ручного управления, выдерживания заданных продольного профиля, поперечного профиля, а также продольных и поперечных профилей.