Измеряемые характеристики дефектов

Амплитуда эхо-сигнала от дефекта в большинстве случаев может быть выражена через минимальную площадь Smin плоского дна отверстия, расположенного на той же глубине и имеющего ту же отражательную способность, что и выявленный дефект. Однозначной связи между амплитудой эхо-сигнала и размерами дефекта не существует. Однако по амплитуде эхо-сигнала можно судить о предельном минимальном размере… Читать ещё >

Измеряемые характеристики дефектов (реферат, курсовая, диплом, контрольная)

Основным параметром, по которому в ручном варианте эхо-импульсного метода судят о величине обнаруженного дефекта, является амплитуда отраженного от нее сигнала. Эхо-импульс на экране дефектоскопа, возникший при прохождении этого сигнала, сравнивают с эхо-импульсом от искусственного отражателя заданной геометрической формы, условно помещенного в ту же точку изделия, где находится дефект. Как отмечалось, реальные дефекты отличаются от идеальных геометрических моделей. Вследствие этого при одинаковой амплитуде эхо-импульсов от дефекта и искусственного отражателя их геометрические размеры, как правило, отличаются. Поэтому в дефектоскопии для характеристики геометрических размеров выявленного дефекта используется понятие эквивалентного размера дефекта.

Условной протяженностью AL дефекта в каком-либо направлении называется максимальное расстояние между его условными границами в данном направлении.

Условную протяженность измеряют в следующих направлениях:

- — при контроле прямыми и наклонными ПЭП по плоской поверхности — в направлении максимальной протяженности;

- — при контроле сварных швов наибольшая протяженность наблюдается чаще всего при перемещении преобразователя вдоль шва, ориентированного перпендикулярно к оси шва, хотя на практике встречаются случаи расположения протяженных дефектов под некоторым углом к продольной оси сварного шва или поперек шва;

- — при контроле прямым ПЭП по цилиндрической поверхности — вдоль образующей и перпендикулярно ей. В последнем случае следует учесть поправку на кривизну поверхности ввода по формуле:

где ALu— условная протяженность, определенная по наружной цилиндрической поверхности без учета кривизны, мм; И — глубина залегания дефекта, мм; R — радиус кривизны поверхности ввода, мм;

— при контроле наклонным ПЭП вдоль образующей цилиндра — перпендикулярно образующей, при этом нужно также учесть кривизну по формуле 4.29).

Признаком обнаружения дефектов при ультразвуковом контроле является прием эхо-сигнала от дефекта, расположенного в КО, амплитуда которого превышает заданный уровень. Для получения информации о выявленных дефектах используют следующие основные измеряемые характеристики дефекта: максимальную амплитуду эхо-сигнала от дефекта, координаты расположения дефекта в шве и условные размеры дефекта.

Амплитуда эхо-сигнала от дефекта — наиболее простая измеряемая характеристика, которая при прочих равных условиях зависит от размеров, ориентации и конфигурации отражающей поверхности дефекта, глубины его расположения и формы.

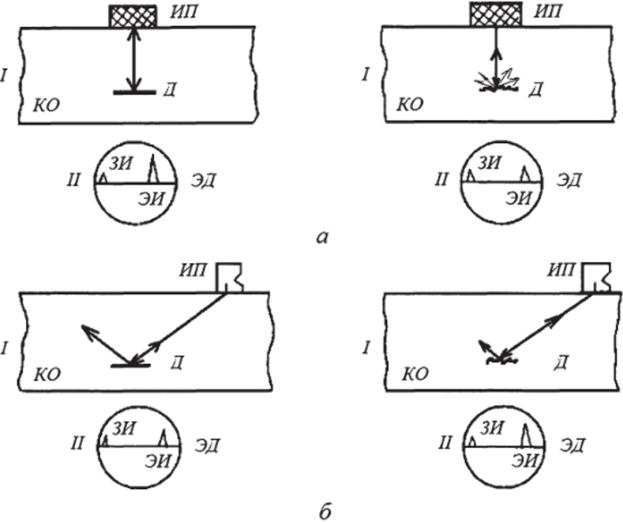

Большинство дефектов, встречающихся в металле сварных соединений (непровары, трещины, окисные пленки), имеют поверхности, вызывающие диффузное отражение распространяющихся в металле ультразвуковых волн, применяемых в дефектоскопии. Амплитуда эхосигнала, отраженного от неровной (шероховатой) поверхности, меньше, чем от зеркальной при падении ультразвуковой волны перпендикулярно к границе раздела сред (рис. 4.39, а). В то же время при падении ультразвуковой волны под некоторым углом к границе раздела энергия волны, отраженной к излучателю, тем больше, чем значительнее неровности отражающей поверхности (рис. 4.39, б). Амплитуда эхо-сигнала зависит и от взаимного положения совмещенного искателя и дефекта (рис. 4.40).

Рис. 4.39. Зеркальное и диффузное отражение ультразвуковой волны при нормальном (а) и наклонном (б) падении ее на поверхность дефекта:

ИП — излучатель-приемник; Д— дефект; КО — контролируемый объект;

I— схема распространения ультразвуковой волны; II— распределение во времени ультразвуковых импульсов на преобразователе; ЭД — экран дисплея; ЗИ— зондирующий импульс; ЭИ — эхо-импульс (отраженный импульс)

Рис. 4.40. Зависимость амплитуды эхо-импульса, отраженного дефектом, от положения наклонного искателя

Амплитуда эхо-сигнала от дефекта в большинстве случаев может быть выражена через минимальную площадь Smin плоского дна отверстия, расположенного на той же глубине и имеющего ту же отражательную способность, что и выявленный дефект. Однозначной связи между амплитудой эхо-сигнала и размерами дефекта не существует. Однако по амплитуде эхо-сигнала можно судить о предельном минимальном размере выявленного дефекта, измеряемого площадью 5min. Эта площадь называется эквивалентной площадью дефекта. Определить ее можно по тест-образцам, в которых на разной глубине выполнены отверстия с плоским дном различной площади. Необходимость изготовления и использования наборов тест-образцов с искусственными дефектами весьма затрудняет проведение ультразвукового контроля.

Координаты дефекта при знании технологии сварки контролируемых соединений и особенно при наличии статистических данных о распределении дефектов различного вида по сечению шва позволяют с определенной вероятностью предполагать вид (характер) выявленного дефекта. Кроме того, знание координат дефекта необходимо для ремонта бракованного участка КО.

При контроле изделий прямым искателем измерению подлежит лишь глубина Я расположения дефекта (рис. 4.41, а).

где I — время прохождения ультразвукового импульса от искателя до дефекта и обратно.

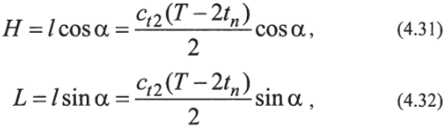

Определение координат залегания дефекта (глубины Н и расстояния L от центра излучения искателя) при прозвучивании наклонным искателем основывается на измерении времени t, проходимого импульсом в КО, и последующем пересчете этой величины в координаты Н и L по известному углу ввода луча, а (рис. 4.41, б):

где Т — интервал времени между моментом излучения зондирующего и моментом приема отраженного импульса; — время прохождения ультразвукового импульса через призму искателя.

Рис. 4.41. Определение координат дефекта (Н и L) при прозвучивании прямым (а) и наклонным (б) искателем.

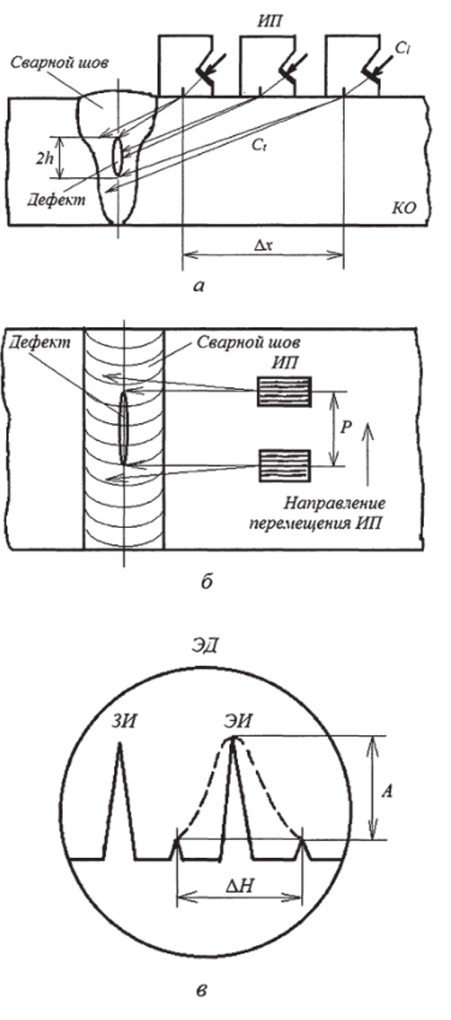

Условные размеры дефекта характеризуют его условную протяженность Ру условную ширину Ах и условную высоту АН (рис. 4.42). Условная протяженность характеризует размеры дефекта вдоль шва (в плане), а условная ширина и условная высота — размеры дефекта в поперечном сечении шва.

Величину условной протяженности дефекта измеряют длиной зоны перемещения искателя вдоль шва, в пределах которой воспринимается эхо-сигнал от выявленного дефекта. Аналогично, при перемещении искателя нормально к шву измеряют величину условной ширины дефекта. Величину условной высоты дефекта вычисляют по разности интервалов времени между зондирующим и эхо-импульсом при крайних положениях искателя, между которыми измеряли условную ширину.

Из рассмотренных методов для выявления внутренних дефектов в сварных соединениях наиболее широкое применение находит эхоимпульсный метод с включением наклонных искателей по совмещенной схеме.

При контроле сварных соединений ультразвуковой дефектоскоп кроме электронно-лучевой трубки (ЭЛТ) должен иметь дополнительные световой или звуковой индикаторы, использование которых освобождает оператора от необходимости одновременно наблюдать как за перемещаемым искателем, так и за экраном ЭЛТ. Применение дополнительных индикаторов не только облегчает работу оператора, но и повышает надежность контроля.

Рис. 4.42. Определение условных размеров дефекта:

а — ширины Ах; б — длины Р; в — высоты, А И; ИП — искатель; 'О — контролируемый объект; Д — дефект; ЭД — экран дисплея; ЗИ — зондирующий импульс; ЭИ — эхо-импульс