Технические предложения по организации электрорастопки котельных агрегатов

Простота конструкции и относительно низкая температура нагревателя позволяют увеличить надежность работы по сравнению с плазменной горелкой. Однако сравнительно низкая температура и малое время пребывания угольной пыли в зоне термообработки не могут обеспечить полный выход летучих и воспламенения коксовой основы. Последнее происходит уже в топочной камере, процесс горения затягивается, что… Читать ещё >

Технические предложения по организации электрорастопки котельных агрегатов (реферат, курсовая, диплом, контрольная)

Технические предложения по организации электрорастопки котельных агрегатов До 1950;х гг. в нашей стране мазут был дефицитным топливом и использовался только для растопки мощных котлов на ТЭС, сжигающих низкосортные угли или антрациты.

По этой причине для экономии мазута при растопке котлов широкое распространение получили растопочные муфельные горелки. Они представляли собой небольшую слоевую топку с колосниковой решеткой. При растопке в эту муфельную горелку загружались уголь или дрова. После того как внутренние стенки муфеля раскалились, в муфель подавалась угольная пыль. Высокая температура в муфеле обеспечивала не только воспламенение, но и надежное горение пыли, поступающей далее в топку.

Наглядным примером могут выступать муфельные предтопки, которыми оборудованы все котлы Красноярской ТЭЦ-1, Южно-Кузбасской и Южно-Уральской ГРЭС. На этих ТЭС никогда не было мазутного хозяйства. Опыт использования этих муфельных предтопков доказал возможность растопки пылеугольных котлов без мазута, хотя культура их обслуживания оставляет желать лучшего. Поэтому на сегодняшний день подобные конструкции растопочных горелок практически не имеют распространения на тепловых электрических станциях России, в связи с чем потребовалась разработка новых технологий безмазутной растопки котлов.

На Красноярской ТЭЦ-1 в 1943;1959 гг. были установлены котлы Подольского котлостроительного завода для сжигания бурого угля Канско-Ачинского бассейна с муфельными растопочными горелками. Эти горелки представляли собой небольшой предтопок с колосниковой решеткой с подводом вторичного воздуха и лазом для загрузки кускового твердого топлива.

Перед растопкой котла производился розжиг дров или угля на колосниковой решетке в муфельном предтопке. Уголь хранился рядом с предтопком на лестничной площадке и время от времени подвозился на тачке от бункера сырого угля. После нагрева стенок муфельного предтопка теплом от горящего слоя топлива в него подавалась угольная пыль от растопочных бункеров, оборудованных шнековыми питателями, с помощью потока холодного воздуха от дутьевого вентилятора (рис. 1).

Пылевоздушная смесь воспламенялась в предтопке, частично выгорала в нем, и газифицированный поток угольной пыли поступал в объем топочной камеры котла, образуя язык пламени, который располагался над потоком пылевоздушной смеси основной горелки и поджигал эту смесь.

Главным недостатком в эксплуатации этих растопочных горелок было ручное обслуживание муфельных предтопков. Канско-ачинский уголь, использующийся для растопки, хранился на площадке перед муфелем, при этом постоянно самовозгорался, создавая опасность для обслуживающего персонала и оборудования.

Чтобы избежать подобной ситуации, под руководством М. П. Федченко (Красноярская ТЭЦ-1) и профессора Красноярского политехнического института Н. А. Сеулина, была апробирована целая серия запальных устройств, исключающих сжигание твердого топлива для разогрева муфельных предтопков.

Электрозапальные устройства устанавливали внутри предтопка в различных вариантах: в виде спиральных нагревателей, угольных электродов или индукционных нагревателей, смонтированных на трубопроводе подвода угольной пыли перед предтопком. Эффект воспламенения пылевоздушной смеси в предтопке получался, но срок службы нагревателей был очень мал, т.к. находились они в зоне достаточно высоких температур (более 1000 ОС).

Сотрудниками Красноярского политехнического института совместно с сотрудниками Красноярской ТЭЦ-1 был разработан и запатентован оригинальный способ воспламенения пылевоздушной смеси (соавторы — инженер Красноярской ТЭЦ-1 М. П. Федченко и профессор Красноярского политехнического института Н. А. Сеулин [1]).

Сущность этого способа заключалась в том, что электрозапальник небольшой мощности (1,5 кВт) устанавливался не внутри предтопка, а за его пределами. Он располагался внутри трубопровода диаметром 219 мм, подводящего пылевоздушную смесь к предптоку.

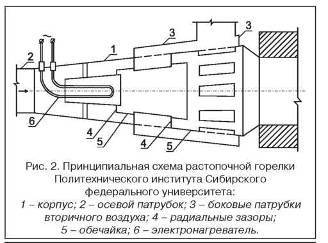

Для уменьшения охлаждающего эффекта запальника холодным пылевоздушным потоком конструкция запальника была выполнена из двух трубок из легированной стали диаметром 12 мм длиной 500 мм (рис. 2).

Таким образом, получилось многоступенчатое воспламенение пылеугольного топлива. Первая ступень — это искрообразование в трубочках электронагревателя, вторая ступень — частичное воспламенение топлива в конце защитной трубы запальника (образовывался язык пламени), третья ступень — воспламенение пылевоздушной смеси в предтопке и частичное сгорание и газификация топлива в нем и четвертая ступень — полное сгорание топлива в топочной камере котла.

Горелку такой конструкции неоднократно модернизировали [2−8] и испытывали на различных котлах Красноярской ТЭЦ-1. Результаты испытаний позволили сделать вывод о том, что многоступенчатое воспламенение можно получать не только с электрозапальником, но и с другим видом запала (газовая горелка, мазутная форсунка или совместное газово-мазутное запальное устройство).

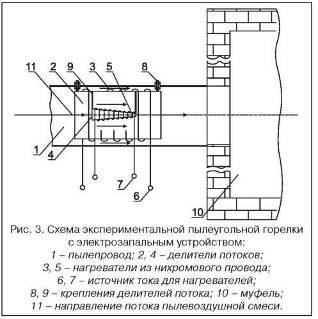

В Красноярском политехническом институте под руководством профессора Ю. В. Видина была разработана, но, к сожалению, до сих пор не внедрена, усовершенствованная конструкция горелки с применением электрорастопки для котлов Е-420−140 Красноярской ТЭЦ-2 (рис. 3).

По мнению авторов разработки [9] модернизированное электрозапальное устройство позволит значительно сократить время нагрева нихромового запальника, тем самым ускорить воспламенение пылеугольного потока и, благодаря простоте конструкции горелки, значительно уменьшить затраты на ее монтаж.

В Сибирском филиале Всесоюзного теплотехнического института (СибВТИ) на основе изобретения Красноярского политехнического института [1] были разработаны проекты системы безмазутной растопки для Красноярской ТЭЦ-2, Улан-Баторской ТЭЦ-3, Красноярской ТЭЦ-1.

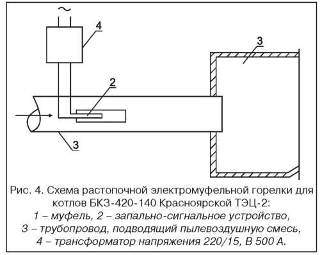

На котле типа БКЗ-420−140 Красноярской ТЭЦ-2 по проекту СибВТИ была смонтирована система безмазутной растопки с электрозапальным устройством резисторного типа. Такие горелки состоят из корпуса, куда подается пылевоздушная смесь, и муфельной части, где происходит воспламенение летучих веществ (рис. 4).

муфельный горелка безмазутный.

В корпусе устанавливается делитель потока (цилиндрическая трубка), в которую вставлен электрический нагреватель, выполненный из двух электродов, соединенных в конце перемычкой. На нагреватель от сварочного трансформатора подается пониженное напряжение (12−24 В). Его эксплуатационная температура находится в пределах 650−800 ОС. За время пребывания частиц угля в высокотемпературной зоне горелки, они прогреваются и частично газифицируются.

В 1 988 г. была проведена опытная растопка котла на угольной пыли. Растопка показала принципиальную возможность обеспечения устойчивого воспламенения угольной пыли и стабильного горения растопочного пылеугольного факела в топке холодного котла. Но при этом наблюдалось превышение температуры металла первой ступени и потолочного пароперегревателя сверх предельно допустимой величины — 450 ОС, а продолжительность растопки в два раза превышала нормативную. Это стало следствие того, что проектный объем муфельной части горелки был в несколько раз меньше необходимого, а концентрация растопочной аэросмеси была необоснованно занижена. В проекте не были решены вопросы резервирования бункеров пыли от соседних работающих котлов, управление растопкой котла со щита. Дальнейшую работу по доведению системы безмазутной растопки до сдачи ее в промышленную эксплуатацию сотрудники СибВТИ не проводили, а начали новую работу под названием «Разработка и внедрение модуля автономной системы растопки котлов» на базе Красноярской ТЭЦ-1, где сохранены муфельные горелки, а мазутного хозяйства никогда не было.

Простота конструкции и относительно низкая температура нагревателя позволяют увеличить надежность работы по сравнению с плазменной горелкой. Однако сравнительно низкая температура и малое время пребывания угольной пыли в зоне термообработки не могут обеспечить полный выход летучих и воспламенения коксовой основы. Последнее происходит уже в топочной камере, процесс горения затягивается, что уменьшает скорость растопки, а в некоторых случаях повышается температура газов в области пароперегревателя выше допустимой.

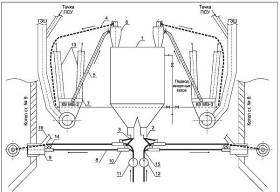

Рис. 5. Принципиальная схема системы безмазутной растопки водогрейных котлов КВТК-100 ст. № 8, 9 с МВ-1600 в котельной ФГУП «Красмаш»: 1 — бункер пыли, 2 — лопастные пылепитатели, 3 — течки, 4 — сбросные пылепроводы в ГЗШ, 5 — пылепроводы отбора пыли из основных пылесистем, 6 — циклон, 7 — растопочные пылепроводы к муфельным горелкам, 8 — муфельные пылеугольные горелки, 10 — смесители пыли, 14 — запальные устройства, 15 — трубопровод подвода транспортирующего воздуха от дутьевых вентиляторов.

В 2005 г. в СибВТИ был разработан проект для водогрейных котлов КВТК-100 ФГУП «Красмаш» системы безмазутной растопки и подсветки факела с отбором пыли бородинского угля (Qir=3800 ккал/кг, Wr=33,0%, V=46,6%) от собственных мельниц МВ-1600/400/980. При замене мазута эквивалентным количеством угольной пыли на котельной ФГУП «Красмаш» решались следующие задачи:

¦надежный отбор, безопасное хранение и транспортировка высоко реакционной угольной пыли в муфельные горелки;

¦воспламенение готового пылевоздушного потока надежным и экономичным электрозапальным устройством;

¦компоновка растопочных муфелей на котлах КВТК-100 с наименьшими конструктивными изменениями топки и более эффективным использованием растопочных муфелей для растопки и подсветки факела в топке;

¦автоматизация системы контроля и регулирования системы безмазутной растопки и подсветки факела.

Система безмазутной растопки и подсветки факела (СБРП), спроектированная СибВТИ для котельной ФГУП «Красмаш», представлена на рис. 5. СБРП котлов ст. № 8−9 состоит из двух растопочных пылесистем. Основное оборудование системы (бункер пыли, циклоны, пылепитатели) расположено с фронта между котлами ст. № 8 и 9.

В отличие от других схем, предложенных учеными СибВТИ, здесь не используется дополнительный мельничный вентилятор для отбора угольной пыли из пылесистемы, а система работает за счет разрежения, создаваемого одной из мельниц-вентиляторов котла.

Наработка растопочной угольной пыли в бункер осуществляется путем отбора ее из выходного патрубка сепаратора мельницы-вентилятора одной из работающих пылесистем. Далее аэросмесь под давлением, создаваемым мельницей, подается в циклон, где происходит отделение пыли от транспортирующего агента. Пыль из циклона попадает в бункер пыли. Отработавший транспортирующий агент по сбросному пылепроводу благодаря разрежению, создаваемому мельницей, сбрасывается в нижнюю часть газозаборной шахты перед входом в мельницу. За счет этого получается замкнутая по пыли система. Бункер пыли имеет цилиндрическую форму и рассчитан на внутреннее давление 0,35 МПа. В целях повышения меры пожаровзрывобезопасности в соответствии с «Правилами пожаровзрывобезопасности…» (РД 153−34.1−03.352−99) в верхнюю часть бункера предусмотрен подвод углекислоты. При подсветке и растопке котлов ст. № 8−9, пыль из пылевого бункера подается лопастными пылепитателями по течкам в смесители, где она смешивается с транспортирующим воздухом, подаваемым от штатных дутьевых вентиляторов после коллектора воздуха, и транспортируется по растопочному пылепроводу в муфельные горелки котлов ст. № 8−9. В муфельной горелке происходит ее воспламенение от предварительно разогретого до 800−900 ОС электрозапальника резисторного типа. Воспламенившийся поток аэросмеси поступает через амбразуру муфельной горелки в топку и производит подсветку основной горелки. При этом происходит разогрев обмуровки муфеля и при достижении температуры 700−800 ОС электрозапальник отключается. Муфельные горелки расположены под основными горелками, что позволяет устойчиво поддерживать горение основного факела. Принятое в проекте расположение муфельных горелок позволит, кроме стабилизации факела, дожигать сепарировавшуюся из основных горелок угрубленную пыль (R1000>1,0%) и снизить механический недожог, который наблюдается на котлах КВТК-100. Схема рассчитана на длительную и непрерывную работу.

Экономический эффект от внедрения установки, обеспечивающей подачу специально подготовленной в муфельных горелках угольной пыли в топки двух котлов КВТК-100 для организации безмазутной растопки и подсветки факела взамен мазута, по результатам экспресс-оценочного расчета с учетом экономии топлива для подсветки факела составит более 10 млн руб. в год при сроке окупаемости около одного года.

Однако следует отметить, что эта разработка по целому ряду причин не получила промышленного использования.

- 1. А. с. 1 210 001 СССР, МКИ F 23 D 1/00. Пылеугольная горелка /Н.А. Сеулин, Л. Г. Осокин, В. К. Шнайдер и др. (СССР). — № 3 635 118/24−06; заявл.18.08.83; опубл. 07.02.86, Бюл. № 5.

- 2. Сеулин Н. А., Иванников В. М., Видин Ю. В. и др. Выбор запальных устройств для безмазутной растопки и стабилизации горения пылеугольных котлов// Энергетические станции. — 1994. — № 11. — С. 39−41.

- 3. Вербовецкий Э. Х., Котлер В. Р. Замена мазута углем при растопке и подсветке факела в пылеугольных котлах// Энергохозяйство за рубежом. — 1984. — № 1. — С. 16−17.

- 4. Сеулин Н. А., Видин Ю. В. Модернизация муфельных горелок.// Промышленная энергетика. — 1988. — № 10. — С. 71−74.

- 5. Сеулин Н. А., Иванников В. М., Видин Ю. В. Перевод на безмазутную растопку котла БКЗ-420−140.// Электрические станции. — 1989. — № 7. — С. 65−69.

- 6. Сеулин Н. А. Выбор запальных устройств для безмазутной растопки и стабилизации горения пылеугольных котлов.// Электрические станции. — 1994. — № 11. — С. 39−41.

- 7. Видин Ю. В. Безмазутная растопка котлов.// Наука производству. — 2000. — № 3. — С. 29.

- 8. Сеулин Н. А., Иванников Ю. В. Проблемы внедрения безмазутной растопки котлов, сжигающих канско-ачинские угли // Электрические станции. — 2000. — № 6. — С. 51−54.

- 9. Жуйков А. В., Видин Ю. В. Модернизация безмазутной растопки и подсветки котельных агрегатов на Красноярской ТЭЦ-2// Промышленная энергетика. — 2006. — № 5. — С. 20−22.