АО Донской горно-обогатительный комбинат

Для крепления выработок доставки и их сопряжений с дучками применялась стандартная арочная податливая крепь из рудничного спецпрофиля СВП-22 площадью поперечного сечения в свету 4,3 м² с затяжной межрамного пространства рудничными стойками. Опыт эксплуатации и инструментальные замеры показали, что эта крепь не обеспечивает безопасности ведения горных работ и полноты извлечения запасов отвитой… Читать ещё >

АО Донской горно-обогатительный комбинат (реферат, курсовая, диплом, контрольная)

Донской горно-обогатительный комбинат был основан в 1938 г. на базе Южно-Кемпирсайских (Донских) хромитовых месторождений, которые по подтвержденным запасам занимают второе место в мире, а по высокому качеству полезных ископаемых не имеют аналогов. На начало 1993 г. свыше 20 стран мира имели балансовые запасы 1777,3 млн. т, из них 18% с содержанием 50,4% СггОз приходилось на долю Южно-Кемпирсайских месторождений [89].

Первые документальные сведения о хромитах Южного Кемпирсая были сообщены гидрогеологом Жутеевым, в период 1928;1930 гг. проводившим по заданию Актюбинского земельного управления гидрогеологические исследования на воду для колхозов и поселков.

В его статье «Выход хромитовых железняков реки Катын-Адыр, бассейна реки Орь, Казахстан», опубликованной в «Ученых записках» Саратовского университета в 1933 г., приведены результаты первых двух химических анализов хромовых руд высокого качества, а также первые микрофотографии аншлифов. Первый скальный выход хромовой руды был обнаружен геологом Долговым в 1936 г., а уже в 1937 г. Казахским геологическим трестом (г. Семипалатинск) была организована Мугоджарская геолого-поисковая партия с целью разведай хромитов в этом районе в составе инженеров-геологов Конева и Куразовой — будущих лауреатов Государственных премий, открывших среди мелкосопочника, под покровом ковыльных степей, крупное месторождение хромового сырья, уникальное как по размеру, так и по содержанию в руде полезного компонента (до 55−58% СггОз); затем к этому месторождению присоединились ряд других, они и получили название Южно-Кемпирсайских .

С 1937 г. поисковые и геолого-разведочные работы на хромиты в районе Кемпирсайского ультраосновного массива, получившего свое название по поселку Кемпирсай, ведутся непрерывно. Усилиями геологов Министерства геологии Казахстана и Донского ГОКа здесь создана мощная минерально-сырьевая база хромитов.

Промышленную добычу кемпирсайских хромитов с 1938 г. осуществляет Донской горно-обогатительный комбинат — крупнейшее горнорудное предприятие, единственный в республике производитель и поставщик высококачественной хромовой руды для металлургической, огнеупорной и химической промышленности .

В предвоенные годы для обеспечения сырьем производства комплексно-легированных сталей, необходимых стране для укрепления обороноспособности и развития машиностроительной и станкостроительно промышленности, потребовалось резкое увеличение добычи и постаки металлургическим предприятиям высококачественной руды. Потребность в хромовой руде Донских месторождений была так велика, что горные работы начались в 1958 г. непосредственно после открытия месторождений, без определения запасов и составления проекта разработки.

Первой проектной работой, выполненной институтом Уралгипроруда в декабре 1933 г., было проектное задание на разработку месторождений «Гигант» и «Спорное» [89].

На базе частично разведанного месторождения «Гигант» 15 января 1938 г. был образован Кемпирсайский горный участок Аккаргинского рудоуправления с соответствующей программой по добыче и отгрузке хромового сырья. В ноябре этого же года Кемпирсайский горный участок был выделен в самостоятельную производственную единицу — Донской хромитовый рудник, в последующем переименованный в Донское хромитовое рудоуправление [185, 186].

Уже в первый год своего существования предприятие успешно справилось с производственным заданием по добыче руды: при плане 20 тыс. т было добыто 24 тыс. т высококачественного хромового сырья и подготовлено к выемке 12 тыс. т [185,186].

В последующие годы продолжалось наращивание добычи: в 1939 г. — 57,3 тыс. т; в 1940 г. — 171,9 тыс.т. Разработке кемпирсайских хромитов обязан своим рождением первенец черной металлургии Казахстана — Актюбинский завод ферросплавов [89, 185,186].

Строительство рудников, становление коллектива осуществлялось в регионе, где полностью отсутствовали горнодобывающие предприятия, подъездные пути, квалифицированные кадры. Трудности этого этапа еще более усугубились с началом Великой Отечественной войны. В этот период предприятием, которое к этому времени называлось Донским хромитовым рудоуправлением, была обеспечена бесперебойная поставка высококачественной руды ферросплавным заводам страны, часть руды отгружалась союзникам по ленд-лизу.

В июне 1942 г. на рудниках была изменена технология горных работ: существующие рудники «Алмаз», «Гигант» были переведены на железнодорожный транспорт, что дало возможность высвободить автотранспорт и начать работы на третьем руднике — «20 лет Казахской ССР». При огромном недостатке рабочей силы план по добыче руды ежемесячно выполнялся на 120% и более [186]. За резкое увеличение добычи руды и форсирование строительства объектов коллектив рудников был удостоен в 1943 г. благодарности Государственного комитета обороны.

Послевоенные годы ознаменовались неуклонным ростом добычи руды, заменой морально устаревшей техники, развитием жилищного и социально-бытового строительства. Объем добычи в 1950 г. в сравнении с 1940 г. возрос в 2,4 раза, в 1955 г. — в 3,7 раза, в 1959 г. рудоуправление вышло на рубеж 1 млн. т, в 1964 г. — 2 млн. т; с 1972 г. добывалось свыше 3 млн. т руды в год. В 1973 г. вошла в строй первая обогатительная фабрика, самая большая в мире по выпуску хромового концентрата: в 1989 г. его было выпущено 682 тыс.т. Для сравнения: самая крупная из зарубежных фабрик — «Рюгхок» в ЮАР — имеет мощность 200 тыс. т по хромовому концентрату [89,186].

Уже в 1970 г. станки ударно-канатного бурения были полностью заменены шарошечными станками 2СБШ-250МН Взрывание уступов высотой 20 м, удельный вес которых достиг 30% общего объема взрывных работ, позволило увеличить в 1,2 раза выход взорванной породы с I м скважины, улучшить ее гранулометрический увеличить объем одновременно взрываемых блоков и сократить простои горного и транспортного оборудования.

Были внедрены экскаваторы ЭКГ-4,6 и ЭКГ-8И; средняя вместимость ковша экскаватора увеличилась с 4,15 м3 в 1970 г. до 3,5 м* в 1977 г., годовая производительность одного экскаватора возросла в 1,32 раза, В 1977 г. 47 % парка карьерных экскаваторов составили экскаваторы ЭКГНИ, которыми было выполнено 71% объема горных работ [185,186).

Средняя грузоподъемность автосамосвалов с 1970 по 1977 г. увеличилась с 27 до 38,2 т, что обусловило рост производительности одного автосамосвала в 1,3 раза, несмотря на увеличение расстояний перевозок горной массы. На карьере «40 лет Казахской ССР» впервые в отрасли были применены автосамосвалы грузоподъемностью 109 т, что позволило в 2,8 раза повысить производительность труда водителя и резко увеличить объемы вскрышных работ на карьере. При строительстве карьерных и внешних автодорог верхний слой стал укрепляться вяжущими, состоящими из раствора сульфидно-спиртовой барды с мазутом .

На комбинате накапливался опыт организации работ по разноске бортов действующих карьеров в периоды их реконструкции. Такая работа производилась на карьерах «Геофизический-III», «Миллионный» и «Северный» ,.

Большое значение придавалось совершенствованию технологии, механизации вспомогательных процессов в цехах комбината и автоматизации работы отдельных установок.

На открытых работах применяется радиоуправляемое взрывание (аппаратура Друза-М), система инициирования неэлектрического взрывания (СИНВ) зарядов ВВ. Взрывные работы с 1997 г. ведутся с применением ВВ местного изготовления на основе аммиачной селитры. Применение комбайна 2KB исключил ручной труд на проходке рудоспусков. Снижению уровня ручного труда в шахтах способствует также применение шахтного погрузчика ПКУ на очистке канавок, эхолокаторов «Рифей» для замера глубины взрывных скважин, использование при креплении вентиляционно-ходовых восстающих отдельных секций, изготавливаемых в ремонтных мастерских комбината, геофизических методов опробования руды в скважинах и в вагонетках рудоконтролирующей станцией РКС-А.

В 2000 г. в корпусе сушки концентрата построен участок брикетирования мощностью 200 тыс. т, в 2001 г. освоена технология их изготовления. В ЦЛ комбината внедрен анализатор «Спектроскоп-5» для экспресс-анализа хромовых руд.

Большое внимание во все годы работы комбината уделялось комплексному использованию минеральных ресурсов. Совместно с институтом УНИХИМ проведены работы по комплексному использованию хромовых руд при гидрохимическом способе их обогащения: из бедных руд с содержанием до 30% оксида хрома получены хромовый концентрат н белая магнезия, находящая широкое применение в промышленности. Отходы обогатительной фабрики крупностью 10−100 мм стали использоваться при строительстве карьерных автодорог .

Работая над проблемами совершенствования технологии горных работ и обогащения, комбинат поддерживал постоянную связь с научноисследовательскими и проектными институтами: ИГД МЧМ СССР, Урал-гипрорудой, Уралмеханобром, ИГД АН КазССР, Криворожским горнорудным институтом, Магнитогорским горно-металлургическим институтом, ВЗПИ .

Учитывая вовлечение в эксплуатацию рудных месторождений с подземным способом добычи, институты решали вопросы обоснования систем разработки с закладкой выработанного пространства, а также систем с гибким перекрытием, обеспечивающих значительное снижение потерь и засорения руды. ИГД АН КазССР и ИГД МЧМ СССР рекомендованы и внедрены способы ускоренного вскрытия рудных залежей на карьере «40 лет Казахской ССР», позволяющие форсировать рост производственной мощности этого карьера. ИГД МЧМ СССР предложено применение драглайнов ЭШ-10/60 при строительстве карьера «Спорный» и разносе бортов карьеров «Объединенный» и «Спорный». Криворожским горнорудным институтом предложен способ радиометрического обогащения разубоженных хромовых руд, который позволяет заменить ручную выборку пустой породы.

В 1975 г. в связи с вводом комплекса по обогащению хромовых руд и значительным увеличением производственных мощностей на базе хромитового рудоуправления организован Донской горно-обогатительный комбинат.

За разработку и внедрение технологии производства хромового концентрата с низким содержанием кремнезема, внедрение технологии обогащения хромовых руд с применением магнитной сепарации с высокой интенсивностью магнитного поля, участие в разработке устройства для автоматического определения содержания полезного компонента на конвейерной ленте, разработку комплекта радиоизотопных приборов контроля качества руд черных металлов ряд работников комбината в 1984, 1985,1987 гг. награждены медалями ВДНХ СССР .

К 1988 г. открытые горные работы были сосредоточены в четырех карьерах: «Южный»; «40 лет Казахской ССР», «Объединенный», «Мирный». Взрывные скважины бурят станками шарошечного бурения СБШ-250. На вскрышных работах и добыче руды используют экскаваторы ЭКГ-8И с ковшом вместимостью 8 и Юм3. Породы в отвалы и руда на рудные склады вывозятся из карьеров автосамосвалами БелАЗ-548, М-120 грузоподъемностью 109 т и Р-170 грузоподъемностью 154 т. С рудных складов по железной дороге руда доставляется на дробильно-обогатительные фабрики в думпкарах грузоподъемностью 85 и 105 т.

На комбинате постоянно совершенствуется технология открытых горных работ. Карьеры разрабатываются транспортной системой с однои двусторонним развитием горных работ и внешним отвалообразованием. Для сохранения оптимальной ширины рабочих площадок (55−90 м) без уменьшения нормативных запасов руды применяется способ нисходящих панелей, рабочие площадки указанной ширины обеспечивают высокопроизводительную организацию труда.

В связи с сокращением запасов богатых хромовых руд в верхних частях месторождений Донской ГОК ведет интенсивное строительство шахт. В 1981 г. сдана первая очередь шахты «Молодежная», в 1977 г. — начато строительство шахты «Центральная» проектной мощностью 2 млн. т руды в год, первый пусковой комплекс которой сдан в 1999 г. Успешно осваивается добыча руды на шахте «Молодежная». В 1987 г. на этой шахте добыт 1 млн. т руды. Шахта «Молодежная» разрабатывает глубинную часть месторождения «40 лет Казахской ССР». В настоящее время ее проектная мощность по добыче руды составляет 2000 тыс. т в год, максимально достигнутая — 1700 тыс. т в 2000 г. Это самая крупная шахта в мире по добыче хромовой руды (следующая за ней шахта «Винтервельден», ЮАР добывает 80 тыс. т руды в месяц).

На проходке выработок здесь широко применяют горные комбайны и комплексы. На шахте полностью исключен ручной труд при проходке рудоспусков благодаря использованию комбайнов 2KB, освоена эффективная технология крепления выработок специально для условий комбината.

Внедрены рациональные параметры буровзрывных работ, способствующие уменьшению выхода негабарита почти вдвое, погрузочно транспортные машины ПТ-4 на проходке нарезных выработок, шахтные погрузчики ПКУ на очистке водоотливных канавок.

В связи с уникальностью шахты «Молодежная», а также в связи со сложными горно-геологическими условиями ее разработки комбинат поддерживает тесную связь с ведущими научно-исследовательскими институтами в области подземных горных работ. Исследования осуществляются в рамках комплексной программы совершенствования подземной добычи хромитов.

Уменьшение запасов богатых руд, разрабатываемых открытым способом, требует большого внимания к наращиванию мощностей по обогащению хромовых руд. На Донском горно-обогатительном комбинате внедрена технология обогащения хромовых руд в тяжелых средах. Реконструкция дробильно-обогатительной фабрики № 1 позволила увеличить производительность фабрики по концентрату до 615 тыс. т при проектной производительности 575 тыс. т в год .

В 1987 г. введена в эксплуатацию первая очередь дробильно-обогатительной фабрики № 2 производительностью 600 тыс. т концентрата в год, в 2000 г. выпуск концентрата достиг 641 тыс.т.

Несмотря на ухудшающиеся горно-геологические условия на карьерах и постепенное выбытие их мощностей, комплекс разработанных и успешно внедренных мероприятий позволил стабильно обеспечивать потребителей хромовым сырьем.

Немаловажное значение для стабильной и ритмичной работы предприятия имеют оперативное руководство, учет материальных ценностей, гибкая кадровая политика, применение современной вычислительной В декабре 1993 г. «Донской ГОК» был зарегистрирован в качестве акционерного общества, в котором 10% привилегированных акций принадлежит коллективу. На базе АО «Донской ГОК», Актюбинского завода ферросплавов и готовящегося к строительству завода «Актюбинскспец-сталь» в 1994 г. была образована государственная холдинговая компания «КРАМДС-хромит», деятельность которой, однако, была признана неэффективной.

Решением правительства Республики Казахстан в мае 1995 г. АО «Донской ГОК» был передан под доверительное управление ТНК «Казхром», и в последующем этой компании продан его контрольный пакет акций. Три действующих предприятия хромовой отрасли Казахстана — АО «Донской ГОК», Аксуский (бывший Ермаковский) и Актюбинский (АО «Феррохром») заводы ферросплавов — были объединены по технологическому принципу (хромовая руда — феррохром) с выходом на конечную продукцию. Это дало возможность оперативно координировать производство в зависимости от уровня цен и спроса на конечную продукцию на мировом рынке и обеспечить маневр в жесткой конкурентной борьбе на ограниченном рынке сбыта.

В результате со стороны АО «Донской ГОК» не было ни одного случая срыва поставки хромовой руды заводам республики, что позволило производителям феррохрома работать ритмично и выпускать продукцию на заказ. Упростилась процедура взаиморасчетов и поступления денежных средств, что позволило своевременно осуществлять платежи в бюджетные и внебюджетные фонды, роялти, регулярно и в оговоренные сроки выплачивать заработную плату. Комбинат получил возможность планово производить товарную хромовую руду «под заказ», осуществлять замену изношенного оборудования, решать задачи перспективного развития, пополнять оборотные средства во многом благодаря представленным фирмой льготным кредитам.

Ритмичная и рентабельная работа комбината в нынешних непростых экономических условиях стала возможной благодаря оказанию финансовой поддержки фирмой с первых дней перехода под ее управление и осуществлению инвестиций в крупные технические и организационные мероприятия.

В ближайшие годы перед комбинатом стоят масштабные задачи по окончанию строительства шахты «Центральная», добыче руды на карьерах «Поисковый», № 38, Nq 29, № 16, началу очистных работ по нижнему горизонту шахты «Молодежная», обновлению основного горношахтного и обогатительного оборудования. Коллектив предприятия рассчитывает на крупные инвестиции в эти объекты, надеется на успешное преодоление всех трудностей.

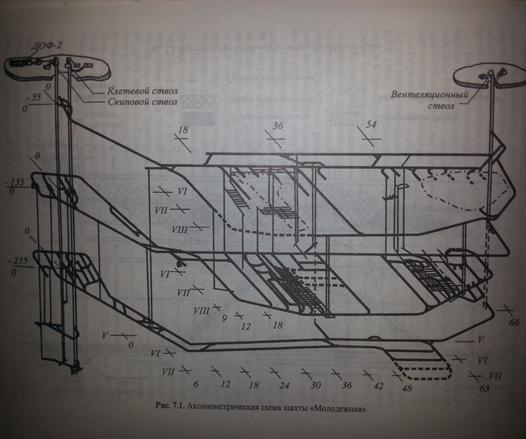

Подземные работы (Шахтная добыча) Добыча подземным способом производится на шахте «Молодежная», введенной в эксплуатацию с 1982 г. несколькими очередями с суммарной мощностью 2,0 млн. т [89]. Месторождение вскрыто тремя вертикальными стволами (скиповой, клетевой, вентиляционный), квершлагами и полевыми откаточными штреками, пройденными по висячему и лежачему бокам месторождения на отметках -55 и -135 м (отметка поверхности +400 м) вне зоны сдвижения вмещающихся пород .

Подготовка месторождения — ортовая и штеками заездами с кольцевой электровозной откаткой; по горизонту -135 м руда транспортируется электровозами К-14 в вагонетках ВГ-4,5 к двум круговым опрокидам и по рудоспускам перепускается на горизонт -215 м, на котором сооружены два дробильных комплекса со щековыми дробилками 900−1200 мм. Обработка запасов ведется с двух флангов месторождения. Проходка горизонтальных выработок ведется буровзрывным способом с последующим креплением арками из спецпрофиля СВП-27, устанавливаемыми через 0,5−1,0 м, на участках ведения очистных работ крепь усиливается бетоном и Замыкается по подошве выработки.

Восстающие выработки проходятся с помощью комбайна 2KB диаметром 1,5−1,8 м. Ходовые восстающие армируются металлическими секциями с лестничным отделением. Специалистами комбината совместно с институтами создана новая технология разработки мощных рудных тел. Она предусматривает использование блочной структуры рудного массива для самообрушения руды с регулируемой интенсивностью за счет концентрации горного давления в замковой части динамического свода естественного равновесия или путем предварительного разупрочнения рудного массива I гшеделах выемочного блока (панели).

Система разработки в сравнений с принудительным обрушением обеспечивает снижение: объема бурения и расхода взрывчатых материалов в 4 раза, в 1,5 раза — расхода металлокрепи, на 20−25% - расхода электроэнергии и сжатого воздуха, на 12−15% - себестоимости добычи руды .

Находящаяся в процессе строительства шахта «Центральная» (с введенным 1-ым пусковым комплексом) с проектной мощностью первой очереди в 2 млн. т, с 1999 г. начала давать первую руду .

Подэтажно-камерная система разработки На базе глубинной части месторождения «40 лет Казахской ССР» — «Молодежное» построена шахта «Молодежная» проектной мощностью 2 млн. т .сырой руды в год. На базе месторождений «Алмаз-Жемчужина», «Миллионное», «Первомайское» и № 21 строится шахта «Центральная» проектной производительностью первой очереди 2 млн. т руды в год .

Балансовые запасы руды на шахте «Молодежная» составляли 60 млн. т со средним содержанием оксида хрома 51,5% .

Рудообразующим минералом является хромшпинелид, массовая доля оксида хрома в котором составляет в среднем 60−61%. Вмещающие породы представлены в основном серпентинитами, серпентнзированными дунитами, перидотитами. Объемная масса руды v = 3,2+3,8 т/м3, вмещающих пород v = 2,2+2,6 т/м3, коэффициенты крепости по Протодьяконову: руды/=6+10, пород/ = 8+12. Рудный и породный массивы разбиты густой сетью трещин, заполненных вторичными минералами — тальком, талькобрейннеритом, серпофитом.

Основные запасы руды (около 95%) сосредоточены в рудном теле № 22, которое залегает на глубине 420−610 м, имеет линзообразную форму и вытянуто с северо-востока на юго-запад. Длина залежи по простиранию 1540 м, ширина колеблется от 25 до 320 м, мощность (по вертикали) достигает 140 м. Угол падения изменяется от пологого до 45°.

Месторождение вскрыто тремя вертикальными стволами (скиповым, клетевым и вентиляционным), квершлагами и полевыми откаточными штреками, пройденными по висячему и лежачему бокам месторождения на отметках -55 и -135 м (отметка поверхности +400 м) вне зоны сдвижения вмещающих пород (рис. 7.1, 7.2). В стадии строительства находится горзонт -215 м. Скиповой и клетевой стволы пройдены на юго-западном фланге месторождения и имеют диаметры соответственно 6,7 и 8,8 м, вентиляционный — на северо-восточном фланге, диаметр — 6,7 м. Скиповой ствол пройден до отметки -307 м (глубина 707 м), закреплен монолитным бетоном толщиной 400 мм и оборудован двумя скиповыми подъемами по системе скип — скип. Грузоподъемность рудных скипов 20 т, породных — 7,5 т. Клетевой ствол пройден до отметки -333 м (глубина 733 м), закреплен аналогично скиповому и оборудован двумя клетевыми подъемами по системе клеть — противовес. Клети рассчитаны на подъем вагонетки вместимостью 4,5 м3. Вентиляционный ствол пройден до отметки -143 м (глубина 518 м) и оборудован одноклетевым подъемом на вагонетку ВГ-2,2 .

В соответствии с техническим проектом, выполненным Уралгипрорудой была предусмотрена ортовая подготовка с отработкой запасов подэтажно-камерной системой разработки.

С целью определения оптимальных параметров принятой системы разработки первый очистной блок был заложен на северо-восточном фланге рудного тела в осях 69−72 и назван опытно-промышленным. Размеры блока 69−72 приняты следующие: по простиранию 45 м, вкрест простирания 45−70 м. Высота ограничивалась верхним контуром рудного тела (40−55 м).

В 1981;1982 гг. велись работы по подготовке и нарезке опытнопромышленного блока в этаже горизонтов от -55 до -135 м. Все вертикальные рудоспуски диаметром 1,5 м были пройдены комбайном 2KB, за исключением рудоспуска Mb 3, который образовали методом секционного взрывания скважин диаметром 105 мм.

Опытно-промышленный блок 69−72 включал пять штреков скреперования на горизонте -86 м, пройденных через 12 м друг от друга с шахматным расположением выпускных дучек (активная площадь выпуска 50 М2). расстояние между дучками 5,5−6 м. Штреки скреперования с откаточным горизонтом соединены рудоспусками.

На горизонте откатки -135 м смонтировали вибропогрузочные площадки различных типов для выпуска руды из рудоспусков ВДПУ-4ТМ, рШЛ-1, ПВУ. На горизонте -55 м провели буровые выработки, разделившие блок 69−72 на три камеры по простиранию, длиной по 15 м каждая: камера № 1, междукамерный целик (МКЦ), камера № 2.

Горизонт -55 м являлся основным буровым горизонтом, с которого бурили веера нисходящих глубоких скважин диаметром 105 мм станками НКР-ЮОМ. В середине блока 69−72 на горизонте -55 м провели отрезной штрек и пробурили два ряда пучков параллельно сближенных скважин, а также скважины под отрезной восстающий [188,226].

Выработки бурового горизонта и горизонта доставки крепили металлической арочной податливой крепью из СВП-17 с шагом 1 м, за исключением сопряжений дучек со штреками скреперования, где устанавливали спаренные рамы. Рудоспуски не крепили. Вентиляционно-ходовые восстающие крепили деревянной венцовой крепью и железобетонными анкерами с металлической полосой.

Очистные работы начали с создания отрезного восстающего методом секционного взрывания в камере № 1. Рудную массу выпускали из дучки № 3 штрека скреперования № 2. Провести сквозной отрезной восстающий не удалось из-за разрушения устьев скважин в отрезном штреке (предполагаемый целик был не более 4−5 м). При попытке пробить оставшийся целик шпуровыми зарядами произошло обрушение кровли отрезного штрека над восстающим. Дальнейшие попытки проходки сквозного восстающего привели к увеличению высоты обрушения кровли до 4−6 м.

После взрывания скважин отрезной щели камеры № 1 высота обрушения кровли отрезного штрека увеличилась до 8 м. Рудный массив начал скалываться в сторону отрезной щели под углом 60−70°, взрывные скважины были полностью потеряны, деформация крепи буровых выработок достигла критических размеров. Руду в объеме 2 тыс. т выпустили из дучек № 2 и Ms 3 штрека скреперования № 2, затем взорвали ближайшие к отрезной щели два веера нисходящих глубоких скважин с ЛHC 3 м и недозарядом 5 м. После взрывания этих вееров полностью разрушилось сопряжение бурового орта с отрезным штреком камеры № 1, началась интенсивная деформация крепи сопряжения МКЦ с отрезным штреком и самих буровых ортов .

Последующий выпуск руды по штрекам скреперования № 2 и № 3 привел к сдвижению рудного массива и полной потере ближайшего веера скважин. В остальных веерах наблюдались смещения скважин. В результате этого потребовались дополнительные работы по восстановлению и частичному перебуриванию некоторых из них. После взрывания еще двух вееров полиостью были потеряны защищенные нисходящие веера скважин, расположенные вблизи обрушаемого массива, в оставшихся скважин наблюдалось смещение не только по буровому орту камеры № 1, но и в веерах скважин по буровому орту МКЦ, в котором взрывы не производились. Таким образом, создать компенсационное пространство не удалось.

Было решено вести отработку рудного тела № 22 нисходящей слоевой выемкой с твердеющей закладкой и произвести корректировку технического проекта. В переходный период отработку рудного тела № 22 предложено вести системами разработки принудительного обрушения с отбойкой руды на «зажатую среду» веерами восходящих глубоких скважин. Это, в свою очередь, потребовало дополнительных затрат на проходку на уровне горизонта подсечки (-74 м) буровых выработок, из которых бурили веера восходящих глубоких скважин с последующим взрыванием их на уже обрушенный массив.

Из-за попадания в рудоспуски технологической воды от бурения глубоких скважин руда слеживалась, и возникали зависания. Отсутствие подходной выработки создавало трудности при их ликвидации.

В процессе выпуска руды в опытно-промышленном блоке наблюдались разрушения крепи сопряжений дучек, сопряжений штреков скреперования с вентиляционным ортом, самих штреков скреперования. После выпуска 2−3 тыс. т руды требовался ремонт крепи сопряжения с дучками. Некачественное крепление доставочного горизонта -86 м, отсутствие опыта работы в сложных горно-геологических условиях явились сдерживающими факторами освоения 1-ой очереди пускового комплекса шахты «Молодежная».

В соответствии с рекомендациями ИГД Минчермета СССР были установлены следующие параметры блока в осях 66−69: по простиранию 60 м, в крест простирания 80 м, высота подэтажа 40 м.

Однако опыт отработки второго очистного блока в осях 66−69 показал целесообразность применения отбойки руды «на зажатую среду».

Для увеличения объемов подземной добычи был заложен третий очистной блок в осях 64−66 (рис. 7.3) с размерами по простиранию до 40 м и вкрест простирания 120 м. Из-за изменчивости контура рудного тела, часть выработок выпуска и доставки заложили в рудном массиве.

Днище очистного блока в осях 64−66 закрепляли крепью КД-ДХ, разработанной институтом ВНИИБТГ и Донским ГОКом. Пройденные комбайном 2KB вентиляционно-ходовые восстающие диаметром 1,5 м были оборудованы металлическими ходовыми секциями длиной по 3,6 м.

Очистные работы в блоке 64−66 с запасами 1 млн. т начали с образования отрезной щели в блоке по центральным штрекам скреперования на обрушение соседнего блока 66−69. После частичного выпуска руды из отрезной щели, отбойку руды производили вкрест простирания — от центра к флангам.

Из-за расположения верхней части рудоспусков в рудном массиве произошло разрушение их устьев, в результате чего возникли сложности выпуска оставшейся руды, а также потеря несущей способности крепи штреков скреперования из-за возросших нагрузок обрушенного массива и задержки выпуска. Кроме того, ведение очистных работ осложнилось поступлением в штреки скреперования висячего блока подземных вод. Если в блоке 66−69 в панели № 1 водоприток был незначительный — до 10 м3/ч, то в блоке 64−66 он составил до 70 м3/ч.

Для улучшения параметров буровзрывных работ в блоке 64−66 была изменена сетка скважин. Число скважин в веере уменьшили и одновременно увеличили число вееров, располагая их в шахматном порядке. Для глубокого бурения стали применять только буровые орты, вместо ранее применявшихся буровых штреков.

С целью проведения промышленных исследований склонности рудного массива к самообрушению в очистном блоке 64−66 была уменьшена высота отбиваемого слоя. Для этого разбуривание и взрывание рудного массива производили на высоту 15−20 м при высоте подэтажа 40 м. Опыт отработки блока 64−66 показал правильность принятых технических решений и возможность использования процесса самообрушения при системах подэтажного обрушения.

Уменьшение высоты отбиваемого слоя позволило снизить удельный расход ВВ на первичную отбойку, уменьшить объем глубокого бурения, повысить производительность труда на выпуске и доставке руды.

Блок 60−64 с размерами по простиранию 80 м и вкрест простирания до 200 м с запасами 3,0 млн. т был разбит на панели с горизонтами выпуска: -108, -117 и -135 м. На основании рекомендаций институтов ИГД Минчермета СССР и ИГД АН КазССР параметры блока изменены: увеличены расстояния между штреками скреперования до 13−14 м, между осями дучек до 6−7 м для горизонта -117 м [226].

С целью промышленного испытания центральную часть блока 60−64 в осях 62−63 предполагалось отработать системой этажного обрушения с вибровыпуском.

Горизонт-108 м в осях 63−64 отрабатывался без изменений параметров доставочных и выпускных выработок, но при этом высота подэтажа была увеличена до 50 м.

При ведении очистных работ в блоке 60−64 успешно применялось частичное самообрушение рудных массивов. Это позволило уменьшить объемы бурения, нарезных работ и сократить сроки ввода панелей в эксплуатацию.

Основным сдерживающим фактором интенсивной отработки панелей являлось поступление шахтных вод из очистного пространства со стороны висячего бока. Мероприятия, разработанные институтом ВИОГЕМ совместно с комбинатом, позволили незначительно снизить водоприток в горные выработки при ведении очистных работ. Однако в целом проблема не была решена, поэтому потребовалось дальнейшее проведение исследовательских работ.

Для обеспечения проектной производительности шахты «Молодежная» было решено открыть второй очистной фронт работ на югозападном фланге рудного тела № 22 в осях 24−27 с началом очистных работ в 1988 г.

Исходя из опыта отработки блоков 69−72, 66−69,64−66 северо-восточного фланга шахтного поля, техническим проектом очистного блока 24- 27 предусматривалось отработать его запасы как системой разработки подэтажного управляемого самообрушения, так и системой принудительного обрушения с частичным самообрушением.

Основными задачами при внедрении указанных систем разработки являлись: создание качественной подсечки в днищах блоков; снижение воздействия массовых взрывов на них; совершенствование крепи выработок выпуска и доставки; улучшение показателей выпуска. Дг Как уже указывалось, в процессе строительства шахты «Молодежная», подготовки и отработки первых опытно-промышленных блоков 69−72,66−69 выявилась низкая устойчивость рудного и породного массивов, что явилось сдерживающим фактором освоения месторождения.

Анализ минерального состава и структурного строения вскрытого горными выработками массива показал, что существенной причиной снижения его устойчивости является наличие весьма развитой системы разноориентированных трещин, заполненных вторичными минералами, в основном серпофитом, реже тальком и бройнеритом .

Установлено, что эти минералы при вскрытии их горными выработками вступают в химическую реакцию с компонентами рудничного воздуха и разлагаются, образуя «зеркала скольжения» по плоскостям трещин. Горные выработки проведены в массивах представляющих собой «сухую кладку» из довольно крепких породных блоков различной величины с весьма малым сцеплением между собой. Это являлось причиной снижения несущей способности приконтурного массива выработок. Разрушение горных выработок усиливалось воздействием взрывных работ, проводимых при отбойке рудного массива и дроблении негабаритных кусков.

Для оценки устойчивости горных выработок в блоке 66−69 (горизонт -98 м) были проведены шахтные экспериментальные исследования процесса конвергенции (сближения) их контура в зависимости от времени нахождения в режиме деформации. По результатам исследований для практической работы определены некоторые меры, необходимые для защиты выработок от разрушения. Предложено разработать конструкцию крепи наиболее полно удовлетворяющую горно-геологическим условиям на очистных работах, а также изолировать от воздействия рудничной атмосферы контуры горных выработок основных горизонтов путем торкретирования.

Опыт отработки показал, что в наиболее тяжелых условиях эксплуатации оказались выработки горизонта выпуска и доставки руды и особенно узлы сопряжения штреков скреперования с выпускными дучками. Процесс смещения окружающих пород внутрь выработки скреперования развивался непрерывно и монотонно. Наиболее интенсивные деформации пород наблюдались в начальные периоды очистных работ (1,5−2,5 мес). Затем интенсивность деформации несколько снижалась.

Для крепления выработок доставки и их сопряжений с дучками применялась стандартная арочная податливая крепь из рудничного спецпрофиля СВП-22 площадью поперечного сечения в свету 4,3 м2 с затяжной межрамного пространства рудничными стойками. Опыт эксплуатации и инструментальные замеры показали, что эта крепь не обеспечивает безопасности ведения горных работ и полноты извлечения запасов отвитой руды. Выработки и крепь сильно деформировались под действием горного давления, при этом значительно уменьшалась первоначальная площадь сечения как в вертикальном, так и в горизонтальном направлениях. Максимальная величина опускания кровли, зафиксированная за" мерными станциями, составляла 700−900 мм. При высоте крепи от подошвы выработки до арки, равной 2200 мм, оставшийся свободный рабочий просвет составлял всего 1300−1500 мм, что значительно затрудняло ведение работ по выпуску и доставке руды, делало их опасными или практически невозможными.

Поскольку высокая устойчивость узлов сопряжения выработок доставки руды с выпускными дучками является доминирующим фактором в обеспечении надежности выработок скреперования, первоочередной задачей была разработка новых, более надежных и эффективных крепей для этих узлов.

На шахте «Молодежная» были проведены испытания крепей сопряжения выработок доставки с дучками: КД-ДХ; КД-2ДХ и КД-ЗДХ (разработчик и изготовитель ВНИИБТГ и Донской ГОК). Крепь типа КД-ДХ конструктивно представляет металлическую затяжку кровли сопряжения выработки доставки с дучками. Затяжка выполняется из пакета прогонов СВП-22 в количестве 8−9 шт., которые жестко соединены с тремя опорными крепежными рамами. По сравнению с применяемыми ранее, эти крепи обладают повышенной грузонесущей способностью и работают в комбинированном режиме системы «крепь-массив». Расположение дучек парное, опорные крепежные рамы из СВП-22 (размерами 2,2*2,2 м в свету) устанавливают через 500 мм друг от друга по обе стороны выпускного отверстия дучки.

Крепь КД-2ДХ отличается от КД-ДХ наличием строенных крепежных рам, установленных без промежутков по обе стороны дучки. Этот вариант крепи испытан при открытии второго очистного фронта работ в блоке 24−27.

Крепь КД-ЗДХ предусматривает двустороннее расположение выпускных дучек. Она состоит из установленных по обе стороны дучек пакетов по три крепежных рамы с расстоянием между осями 300 мм. Рамы со стороны кровли выработки жестко соединены хомутами с девятью прогонами из спецпрофиля СВП-22 длиной по 3 м каждая и двумя парами лобовин, изготовленных из некондиционных стальных труб диаметром 200−250 мм. По результатам исследований процесса деформации пород размеры крепежных рам выбраны 2,8×2,8 м. При опускании арки крепи (к концу выпуска руды из блока) до 700−950 мм рабочий просвет между кровлей и подошвой выработки составит 1,85−2,1 м, что является достаточным для безопасного выполнения работ по выпуску и доставке руды и полного извлечения запасов руды из блока.

Как показали испытания в блоке 66−64, наиболее полно условиям эксплуатации и безопасности отвечает крепь КД-ЗДХ. Конструкция крепи КД-ЗДХ соответствовала принятой технологии подземной разработки хромитовой руды. Она обеспечивала безопасность труда на горизонте выпуска и скреперной доставки руды, повышала устойчивость узла сопряжения и оказалась более эффективной.