Производство стали.

Металлы, применяемые в строительстве

Примесь фосфора вызывает хладноломкость, а примесь серы — красноломкость стали. Для различных марок стали допустимое содержание фосфора 0,04…0,09%, а серы 0.04.Д07%. Вредное влияние на свойства стали оказывает кислород: содержание его более 0,03% вызывает старение стали, а более 0,1% — красноломкость. Примеси марганца и кремния в количестве 0,8…1% не оказывают практически влияния на механические… Читать ещё >

Производство стали. Металлы, применяемые в строительстве (реферат, курсовая, диплом, контрольная)

Общие сведения о стали

Сталь углеродистая обыкновенного качества.

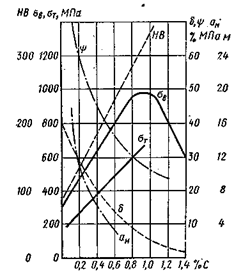

Решающее влияние на механические свойства в углеродистых сталях оказывает содержание углерода (рис. 5). При увеличении содержания углерода повышаются прочность, твердость и износоустойчивость, но понижаются пластичность и ударная вязкость, а также ухудшается свариваемость.

Примесь фосфора вызывает хладноломкость, а примесь серы — красноломкость стали. Для различных марок стали допустимое содержание фосфора 0,04…0,09%, а серы 0.04.Д07%. Вредное влияние на свойства стали оказывает кислород: содержание его более 0,03% вызывает старение стали, а более 0,1% - красноломкость. Примеси марганца и кремния в количестве 0,8…1% не оказывают практически влияния на механические свойства углеродистых сталей. В стали, предназначенной для сварных конструкций, содержание кремния не должно превышать 0,12…0,25%. Содержание азота повышает прочность и твердость стали и снижает пластичность.

Рис.5-влияние углерода на механические свойства отожженных сталей.

При обозначении марок стали могут быть указаны: группы, по которым сталь поставляется («А» — по механическим свойствам, «Б» — по химическому составу, «B» — по механическим свойствам и дополнительным требованиям по химическому составу); методу производства («М» — мартеновский и др.); дополнительные индексы («сп» — спокойная сталь, «пс» — полуспокойная Сталь, «кп» — кипящая сталь). В группе «А» индекс «М» часто опускается, но имеется в виду сталь мартеновская, а при отсутствии индексов «сп», «пс», «кп» имеется в виду сталь спокойная.

Спокойная сталь является более качественной, но по стоимости она на 12…15% дороже кипящей. Полуспокойная сталь занимает по свойствам промежуточное положение между спокойной и кипящей сталью, но в результате и незначительного расхода раскислителей стоимость ее меньше, чем спокойной.

Механические характеристики стали зависят также от формы и толщины проката. Углеродистые стали обыкновенного качества применяют без термообработки. В таблице 1 приведены нормы на механические свойства стали углеродистой обыкновенного качества (группа А).

Табл.1.

Марки стали группы А. | Предел прочности при растяжении, МПа. | Предел теку, чести, МПа. | Относительное удлинение, %. |

Ст0. Ст1сп, пс Ст2сп, пс Ст3сп, пс Ст3Гпс Ст4сп, пс Ст5Гпс Ст6сп, пс. |

Не менее 600. |

|

|

Примечание: В стали марок Ст3Гпс и Ст5Гпс повышенное содержание марганца. /2, стр.318−320/.

Сталь углеродистая качественная конструкционная.

Качественная конструкционная сталь выплавляется в мартеновских и электрических печах (спокойная, полуспокойная, кипящая).

В зависимости от химического состава эта сталь делится на две группы: I — с нормальным содержанием марганца и II — с повышенным содержанием марганца. Марки стали и требования к механическим свойствам стали I группы в состоянии нормализации приведены в таблице 2. В марке стали двузначные цифры означают среднее содержание углерода в сотых долях процента. Сталь в соответствии с требованиями может поставляться в термически обработанном состоянии (отожженная, нормализованная, высокоотпущенная).

Табл. 2.

Сталь углеродистая качественная по ГОСТ 2050;74.

Марки стали. | Содержаниеуглерода, %. | Предел прочности при растяжении, МПа. | Предел текучести, МПа. | Относительное удлинение, %. |

|

|

|

|

|

* Механические свойства после закалки и отпуска.

Примечание: В таблице приведены только некоторые марки сталей.

Инструментальные качественные углеродистые стали предназначены для изготовления режущего, мерительного и штамповочного инструмента небольших размеров. Марки этих сталей обозначаются буквой У и цифрой, показывающей содержание углерода в десятых долях процента (У7, У8, У9,…, У13). Высококачественные стали имеют низкое содержание серы (до 0,02%) и фосфора (до 0,03%), меньше неметаллических включений, обладают повышенными механическими свойствами. В обозначениях марок высококачественных сталей в отличие от качественных ставится буква, А (например, У7А, У8Аит. д.). /2, стр.320−321/.

Сталь легированная.

При введении в углеродистые стали специальных легирующих добавок (Cr, Mn, Ni, Si, W, Mo, Ti, Co, V и др.) достигается значительное улучшение их физико-механических свойств (например, повышение предела текучести без снижения пластичности и ударной вязкости и т. д.).

Легирующие добавки, растворяясь в железе, искажают и нарушают симметрию его кристаллической решетки, так как они имеют другие атомные размеры и строение внешних электронных оболочек. Чаще всего увеличивается карбидосодержащая фаза за счет уменьшения углерода в перлите, что соответственно увеличивает прочность стали. Многие легирующие элементы способствуют измельчению зерен феррита и перлита в стали, что значительно повышает вязкость стали. Некоторые легирующие элементы расширяют область аустенита, снижая критические точки Ас3, а другие, наоборот, сужают эту область. Большое значение на практике имеет способность большинства легирующих элементов повышать прокаливаемость, стали на значительную толщину, задерживая переход аустенита в другие структуры, что создает возможность закаливать стали при умеренных скоростях охлаждения. При этом уменьшаются внутренние напряжения, и снижается опасность появления закалочных трещин.

Согласно существующим стандартам легированные стали классифицируют по назначению, химическому составу и микроструктуре.

По назначению легированные стали разделяют на три класса: конструкционные (машиноподелочные и строительные), инструментальные и стали с особыми физико-химическими свойствами.

Для обозначения марок сталей принята буквенно-цифровая система. Легирующие элементы обозначаются буквами: С — кремний, Г — марганец, X — хром, Н — никель, М — молибден, В — вольфрам, Р — бор, Т — титан, Ю — алюминий, Ф — ванадий, Ц — цирконий, Б — ниобий, А — азот, Д — медь, К — кобальт, П — фосфор и т. д. Цифры, стоящие перед буквами, показывают содержание углерода в конструкционных сталях в сотых долях процента, в инструментальных — в десятых долях процента. Цифры, стоящие за буквами, показывают содержание легирующих элементов в процентах. Если содержание элементов не превышает 1,5%, то цифры не ставят. Буква А, стоящая в конце марки, означает, что сталь высококачественная. Например, сталь марки 35ХНЗМА — высококачественная, содержащая 0,3. % С, 1% Сr, 3% Ni, 1% Mo.

По химическому составу легированные стали делят на три класса: низколегированные с общим содержанием легирующих элементов до 2,5%; среднелегированные — от 2,5 до 10% и высоколегированные, содержащие более 10% таких элементов, например нержавеющая сталь 1Х18Н9.

В зависимости от структуры, которую получают легированные стали после нормализации, их делят на пять классов: перлитная, мартенситная, аустенитная, ферритная и карбидная (ледебуритная). Большинство конструкционных и инструментальных сталей относится к сталям перлитного класса. Такие стали содержат незначительное количество легирующих элементов (не более 5…6%), хорошо обрабатываются давлением и резанием.

После нормализации имеют структуру перлита (сорбита, троостита). После закалки и отпуска заметно повышают механические свойства.

Основным преимуществом легированных сталей по, сравнению со сталью марки СтЗ является их большая прочность при сохранении достаточно высокой пластичности и свариваемости, что позволяет повысить допускаемые напряжения и уменьшить расход металла на изготовление конструкций, а также повышенная стойкость к атмосферной коррозии. /2, стр. 321−323/.