Технологические процессы сборки

Проектимрование — процесс создания проекта, прототипа, прообраза предполагаемого или возможного объекта, состояния. В технике — разработка проектной, конструкторской и другой технической документации, предназначенной для осуществления строительства, создания новых видов и образцов. В процессе проектирования выполняются технические и экономические расчёты, схемы, графики, пояснительные записки… Читать ещё >

Технологические процессы сборки (реферат, курсовая, диплом, контрольная)

ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ СБОРКИ

Цель работы — разобрать процесс сборки неразъемных соединений, определяющий параметры технологического оборудования.

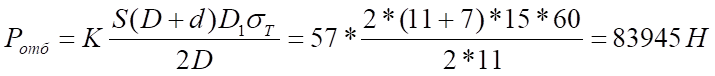

5.1 Определить усилие, необходимое для выполнения операции отбортовки медной трубки.

Сила Ротб., необходимая для отбортовки трубки рассчитывается по формуле:

Где: К = 57 — коэффициент, учитывающий размеры, свойства материала трубок и характер выполняемой операции (по табл. 16 метод. указ.);

S = 2мм — толщина стенки;

D = 11мм — наружный диаметры трубки;

d = 7мм — внутренний диаметры трубки;

D1 = 15 мм — диаметр развальцованного конца трубки;

T = 60 МПа = 60 — предел текучести медной трубки.

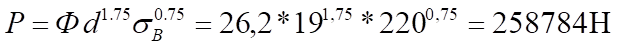

5.2 Рассчитать усилие Р, необходимое для образования потайной головки медной заклёпки при холодной клёпке.

Усилие Р рассчитывается по формуле:

Где: Ф = 26,2 — коэффициент формы замыкающей головки заклепки (табл. 15);

d = 19мм — диаметр стержня заклепки;

В = 220 МПа =

— предел прочности материала заклепки при растяжении;

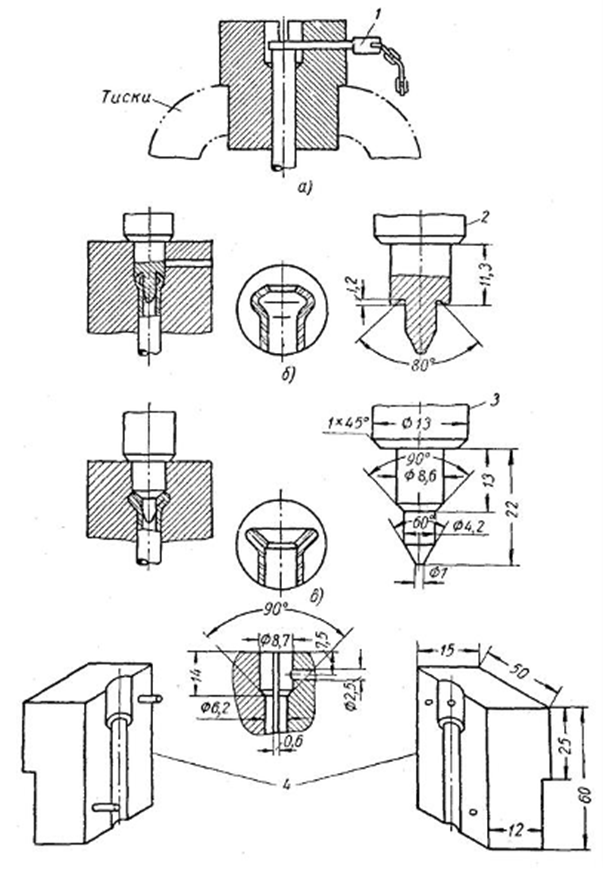

Примерные схемы и краткое описание технологических процессов приведены на рисунках 1,2,3.

Рис. 1 Двойная отбортовка трубок гидравлического привода тормозов а, 6, впоследовательные операции; 1 -установочный штырь; 2 -пуансон первой операции; 3 -пуансон второй операции; 4 -половинки матрицы

соединение сборка отбортовка трубка.

Сборка — образование соединений составных частей изделия. Технологический процесс сборки заключается в последовательном соединений и фиксации всех деталей, составляющих ту или иную сборочную единицу в целях получения изделий, отвечающего установленным на него техническим требованиям. Кроме этого, в процессе сборки осуществляется контроль требуемой точности взаимного положения деталей.

Соединемние — процесс изготовления изделия из деталей, сборочных единиц (узлов), агрегатов путём физического объединения в одно целое. Показатели работоспособности соединения — это прочность и (или) герметичность, а также технологичность. Является основной частью производственного процесса сборки.

Технологическое оборудование — станки, инструменты, оснастки, контр. измер. аппаратура и т. д. с помощью которых осуществляется изготовление деталей, сборка узлов и изделий.

Проектимрование — процесс создания проекта, прототипа, прообраза предполагаемого или возможного объекта, состояния. В технике — разработка проектной, конструкторской и другой технической документации, предназначенной для осуществления строительства, создания новых видов и образцов. В процессе проектирования выполняются технические и экономические расчёты, схемы, графики, пояснительные записки, сметы, калькуляции и описания.

Усилие — наибольшая сила, необходимая для сборки неразъёмных соединений при выполнении отдельных сборочных операций.

Неразъёмное соединемние — процесс изготовления изделия из деталей путём физического объединения в одно неразъемное (в процессе эксплуатации) целое.

Натяг (соединение с натягом) — технологическая операция получения условно разъёмного соединения, которое получается при вставлении одной детали (или части её) в отверстие другой детали при посадке с натягом. Обычно соединяют детали с цилиндрическими или коническими поверхностями, также эти поверхности могут быть эллиптическими, призматическими и пр. Для получения надёжного соединения необходим натяг (положительная разность диаметров вала и отверстия). После сборки вал и отверстие благодаря упругим и пластическим деформациям принимают один размер.

Запрессовка- соединение составных частей механизма прессовым давлением, гарантирующим надежную работу узла деталей.

Контактная поверхность — поверхность по которой деформируемый металл контактирует с технологическим инструментом.

Шероховатость поверхности — совокупность неровностей поверхности с относительно малыми шагами на базовой длине. Измеряется в микрометрах (мкм). Шероховатость относится к микрогеометрии твёрдого тела и определяет его важнейшие эксплуатационные качества.

Клёпка — процесс создания неразъемного соединения элементов конструкции, преимущественно из листового материала, при помощи заклепок. Клёпка включает операции образования отверстий в соединяемых элементах, вставку заклепок, получение замыкающей головки, т. е. собственно клепка.