Промывка скважин.

Промывка скважины

Технология промывки скважин состоит в том, что в неё постепенно опускается целая колонна труб, которая достигает самого дня, потом через эту систему производится подача воды под большим давлением. Вода разрушает и размывает грязь и слой ила, который к этому времени скопился на дне. При промывке водяной скважины вследствие уже упомянутого высокого давления, грязь с водой устремляется вверх… Читать ещё >

Промывка скважин. Промывка скважины (реферат, курсовая, диплом, контрольная)

Промывка скважин

Промывка скважин — циркуляция (непрерывная или периодическая) промывочного агента (газа, пены, воды, бурового раствора) при бурении с целью очистки забоя от выбуренной породы (шлама) и транспортирования её на поверхность или к шламосборникам, передачи энергии забойным двигателям, охлаждения и смазки породоразрушающего инструмента. При роторном бурении в мягких и средних породах за счёт действия промывочного агента (при скорости истечения жидкости 200−250 м/с) достигается также гидромониторное разрушение пород на забое.

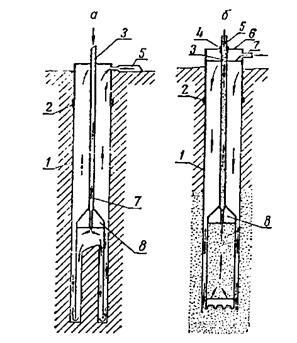

Различают общую прямую, общую обратную, призабойную (местную) и комбинированную схемы циркуляции. При общей прямой циркуляции (рис.) буровой раствор подаётся насосами из ёмкости через гибкий шланг, вертлюг и ведущую трубу в бурильную колонну; затем он проходит через гидравлический двигатель и насадки долота, очищает забой и транспортирует шлам вверх по кольцевому каналу между бурильной колонной и стенкой скважины (или обсадной трубы). На поверхности буровой раствор поступает в систему очистки, где последовательно проходит через желоба, вибросита, отстойники, вспомогательные насосы, гидроциклоны и центрифуги. При бурении в твёрдых непроницаемых породах, в верхних и средних интервалах разреза система очистки упрощается используется меньшее количество очистных агрегатов.

Общая обратная циркуляция применяется в тех случаях, когда очистка забоя и транспортировка шлама невозможны из-за недостаточной мощности насосов, увеличенного диаметра скважины, а также при бурении шахтных стволов. При общей обратной циркуляции промывочный агент поступает на забой по кольцевому пространству между стенкой скважины (обсадной колонной) и бурильными трубами и обогащённый шламом возвращается по бурильным трубам на поверхность к очистным устройствам и насосу. Высокие скорости восходящего потока обеспечивают гидротранспорт керна и вынос тяжёлого шлама. При герметизированном устье циркуляция обеспечивается буровым насосом, нагнетающим промывочный агент в скважину. Основные недостатки общей обратной промывки скважин: невозможность использования забойных двигателей, забивание каналов породоразрушающим инструментом, необходимость герметизации устья скважины, возможность возникновения гидроразрыва пластов из-за высоких давлений. Для снижения недостатков в большинстве случаев для обратной циркуляции используется эрлифт. Для этого в бурильную колонну через трубы малого диаметра (воздушные трубы) по отдельной магистрали нагнетается сжатый воздух, который аэрирует буровой раствор в кольцевом пространстве между воздушной и бурильной трубами и подаёт его через пульпоотводящий тройник и сливной патрубок в отстойник и далее самотёком снова в скважину. В мелких, главным образом водозаборных, скважинах обратная циркуляция осуществляется с помощью вакуумного насоса. Обратная циркуляция по сравнению с прямой характеризуется более высокой скоростью восходящего потока, возможностью увеличения диаметра скважин при надёжной гидровыдаче крупнокусковой разрушенной породы, лучшей очисткой забоя, повышенным выходом керна и возможностью его непрерывной подачи на поверхность.

При наличии в геологическом разрезе сильно поглощающих пластов используется призабойная (местная) циркуляция. Циркуляция бурового раствора осуществляется с помощью погружного насоса с электрическим или механическим приводом, выбуренная порода скапливается в шламоуловителях, включённых в компоновку бурильной колонны.

Комбинированная циркуляция проводится по различным схемам. Для повышения выхода и качества керна используется энергия нагнетаемого с поверхности по колонне бурильных труб промывочного агента, создающего местную, как правило, обратную циркуляцию. При этом применяют пакерные, эжекторные и эрлифтные устройства, а также различные погружные насосы.

При двойной (совмещённой) комбинированной циркуляции, используемой при бурении шахтных стволов, буровой раствор подаётся в ствол скважины самотёком и одновременно в бурильную колонну буровым насосом. При этом бурильная колонна имеет не менее 3 отдельных каналов, по одному из которых раствор подаётся за забой, по второму подаётся сжатый воздух для эрлифта, по третьему поднимается пульпа. Такая промывка обеспечивает качественную очистку забоя и хорошее охлаждение породоразрушающего инструмента. В схеме совмещённой циркуляции в качестве обратного канала может использоваться нижняя часть опережающей скважины малого диаметра, пробуренной на проектную глубину и сбитой у забоя со специальной эрлифтовой скважиной. Для расширения верхней части опережающей скважины применяют турбобуры, работу которых обеспечивает прямая циркуляция промывочного агента. Крупный шлам оседает в забое опережающей скважины, а остальной выносится через эрлифтную скважину. При значительном диаметре форшахты скорость восходящего потока прямой циркуляции в ней резко падает и крупные фракции породы, поднявшиеся с забоя опережающей скважины до форшахты, далее на поверхность подняться не могут. Для их подъёма в форшахте монтируется эрлифт, не совмещённый с колоннами бурильных и обсадных труб опережающей скважины.

При промывке скважин возможны потери промывочного агента за счёт частичного или полного поглощения пластами. Иногда при внезапном вскрытии крупных трещин или каверн наблюдаются катастрофические потери бурового раствора, что обычно заканчивается аварией. Процесс промывки скважин также нарушается при интенсивном поступлении в скважину пластовых вод и при газовых выбросах.

Управление процессом промывки скважин при заданных конструкциях скважины и определённых геолого-технических условиях осуществляется изменением свойств промывочного агента и режима его циркуляции. В общем случае регулируемыми параметрами, определяющими выбор оборудования, служат плотность и реологические свойства промывочного агента; расход и подача насосов, определяющих скорость восходящего потока; гидравлическая мощность, срабатываемая на долоте и турбобуре; дифференциальное давление на забое и т. п. См. также Буровой раствор.

Промывка скважин на воду требуется для устранения одной из самых частых проблем при эксплуатации скважины — это засорение её водозаборной части и фильтра мелким илом, т. е. заиливание. Промывка скважин для этого и нужна. Стандартный фильтр в скважине практически не имеет возможности уловить мелкие частички ила, поэтому они со временем просачиваются в скважину и начинают оседать на её дне.

Рис. 6.1. Способы промывки скважины

а — прямая; б — обратная; 1 — стенки скважины; 2 — направляющая труба; 4 — сальник; 5 — отвод промывочной жидкости; 6 — крышка; 7 — подача промывочной жидкости; 8 — переходник.

Со временем их масса растёт и становится всё больше и больше, происходит уплотнение ила и заполнение большей части скважины. Заказать промывку скважин можно здесь Если скважина используется не постоянно, а сезонно, или же просто простаивала длительное время, то проблема заиливания фильтров становится наиболее актуальной. Другой распространённой причиной скважинного заиливания является засорение её ствола через устье. Если кессон скважины или её устье негерметичны, то в скважину начнут проникать всевозможные загрязнения с поверхности, которые начнут оседать на дне.

Еще одним верным признаком необходимости в услуге «промывка скважин», является резкое ухудшение состава и качества воды: в ней во множестве появляются мелкие частицы ила и песка, которые оседают на дне ёмкости. Рост таких загрязнений чрезвычайно повышает нагрузку на систему водной очистки.

Нужна промывка скважины? Свяжитесь с нами через форму он-лайн связи на этой странице или позвоните 8(925) 003−835−2, 8 (925) 003- 830−6 для более детальной информации. Мы рады будем Вам помочь.

Итак, если при отстаивании воды из скважины, в ней появляется осадок, а приток воды в устье и ствол скважины резко уменьшился, возникает необходимость в прочистке. Это можно осуществить разными способами: промывка скважины, продувка скважины и ее прокачка.

Технология промывки скважин состоит в том, что в неё постепенно опускается целая колонна труб, которая достигает самого дня, потом через эту систему производится подача воды под большим давлением. Вода разрушает и размывает грязь и слой ила, который к этому времени скопился на дне. При промывке водяной скважины вследствие уже упомянутого высокого давления, грязь с водой устремляется вверх в межтрубном пространстве и фонтанирует наружу. Это и является главным недостатком промывки, так как неконтролируемый грязевой выброс способен серьёзно испачкать всё, что находится неподалёку. Установка, с помощью которой производится промывка скважин, работает по той же схеме, что и пожарная машина, и располагает ограниченным запасом воды. С истощением водного запаса заканчивается и промывка. В конце концов размеры грузовика с установленным на нём механизмом могут просто оказаться слишком большими, чтобы производить промывку скважины в труднодоступном для крупного транспорта месте. Другим вариантом промывки служит прокачка. Прокачка скважины заключается в массированном выкачивании из неё большого количества воды, с содержанием большого количества загрязненийила, песка и т. п. Прокачка является самым аккуратным и компактным способом прочистки скважины при наличии заиливания. Установка, предназначенная для прокачки состоит из специального насоса, который может выкачивать загрязненную воду. Простота способа также заключается в том, что при наличии такого насоса с прокачкой скважины можно справиться буквально в одиночку. Рекомендуется в начале работы взболтать воду в скважине, чтобы ил, который слежался на дне, равномернее распределился в воде.

Важным режимным параметром является количество промывочной жидкости, подаваемой на забой для удаления продуктов разрушения пород, охлаждения долота и поддержания стенок скважины в устойчивом состоянии. Промывка забоя скважины оказывает существенное влияние на скорость бурения. При недостаточной промывке снижается не только механическая скорость бурения, но и проходка на долото. В этом случае, если не представляется возможным увеличить интенсивность промывки, переходят на бурение с пониженной осевой нагрузкой (Беликов и др., 1973).

В. С. Федоров (1958) рекомендует определить необходимое количество жидкости из условия:

(0,043 — 0,65). (61).

Минимально допустимый расход промывочной жидкости вычисляют также исходя из минимально допустимой скорости восходящего потока:

Яа1а = 0,0785 (-1п, (62).

где Е>д — диаметр долота; диаметр труб;

минимально допустимая скорость восходящего потока.

Размер бурильных труб выбирают в зависимости от диаметра бурения, причем скорость восходящего потока промывочной жидкости в затрубном пространстве должна быть не менее 0,8 м/с. Это связано с условиями нормального удаления продуктов разрушения породы из забоя.

Конечные диаметры бурения скважин на воду в зависимости от их целевого назначения, гидрогеологических и других условий колеблются в широких пределах, однако в большинстве случаев от 190 до 269 мм. Расчеты показывают, что относительно маломощные насосы ПГр не обеспечивают в этих условиях достаточно полного и своевременного удаления продуктов разрушения пород с забоя, поэтому механические скорости бурения низкие, часты прихваты бурового снаряда. Бурильные трубы диаметром 73 мм не отвечают указанным требованиям. Во многих организациях с успехом применяют бурильные трубы диаметром 89 и 114 мм, что не только решает проблему нормальной транспортировки шлама и увеличения скорости бурения, но и создает более благоприятные условия работы самих труб в скважине с точки зрения возникающих напряжений в теле этих труб.

Следует также отметить и более благоприятные условия работы насосов за счет снижения рабочего давления при бурении.

Другой путь поддержания нормального шламового режима — использование более мощных насосов типа 9МГР, НБ-40 и др., а также спаренная работа двух, трех или четырех маломощных насосов типа ПГр.

В. Г. Беликов (1973) рекомендует рассчитывать минимальную скорость подъема промывочного раствора упип исходя из допустимого значения концентрации бурового шлама (Хд.ш= УуШ-, где Уб-ш — объем бурового шлама в кольцевом зазоре; Ук — объем кольцевого зазора; Уб! ш =0,05) по следующей формуле:

г*" 1″ 1 = 20v6 А, (63).

где Vб — скорость бурения; Ря — площадь забоя, см2; Рк— площадь кольцевого зазора.

В осложненных условиях допустимое значение концентрации шлама в растворе должно быть снижено до 0,02— 0,03.

Из формулы (63) следует, что увеличение скорости бурения требует более интенсивной промывки. Работами В. Г. Беликова и других авторов (1973) установлен сложный характер движения частиц породы в потоке. При определенных условиях шлам может перемещаться как к стенке скважины, так и к бурильной трубе. Современные теоретические решения по расчету минимально допустимой скорости подъема промывочного раствора не дают удовлетворительной сходимости с данными практики: удаление шлама происходит при значительно меньших значениях скоростей подъема. Это объясняется тем, что вращение колонны труб нарушает структурный режим потока и приводит к развитию зон турбулентного режима.

С целью интенсификации подъема бурового шлама потоком промывочной жидкости Д. Н. Башкатовым, В. Л. Ваксманом, Ю. М. Носовским, В. Н. Меньковским предложена конструкция специальных лопастей-турбу-лизаторов, устанавливаемых через определенные интервалы на бурильных трубах. Наличие лопастей на бурильных трубах способствует увеличению скоростей движения потока в затрубном пространстве и образованию зон турбулентности, что вызывает более интенсивный подъем бурового шлама и повышение скорости бурения. Рассмотрим этот вопрос более подробно. При Наличии наклонной лопасти на бурильной трубе (рис. 49, а) и при ее вращении возникает вертикальная составляющая движения, причем относительная уг, вертикальная и2 и абсолютная ьа скорости потока могут быть определены по формулам:

Угол у характеризует взаимодействие лопасти и промывочной жидкости и зависит от ряда факторов, таких, как окружная скорость (ие=со/?), коэффициент трения потока о лопасть и физические константы потока. Значения у могут быть установлены экспериментально.

Работа насоса обеспечивает подъем потока в затрубном пространстве со скоростью г/2. При этом имеет место сложение скоростей Va и у’г (рис. 49, б). Это приводит к существенному увеличению абсолютной скорости потока юа' и, в свою очередь, к турбуленизации потока в затрубном пространстве. Таким образом, роль лопаток-тур-буленизаторов сводится к увеличению скорости подъема промывочного раствора и созданию зон турбулентности в стволе скважины.

Если на бурильных трубах не устанавливают лопасти-турбуленизаторы, эффект от вращения колонны сказывается в меньшей мере и, помимо геометрических параметров колонны и ствола скважины, зависит от частоты и характера вращения и обращения колонны в стволе скважины. Если вращение бурильных труб происходит вокруг оси скважины, то абсолютную скорость можно определить по формуле:

ла =т/ КУЮ + VI, (67).

где К — коэффициент проскальзывания, К со — угловая частота вращения, об/мин; — радиус скважины, м;

и2 — скорость восходящего потока, м/с. При этом Va>*vz. Если вращение бурильных труб происходит ВОКруГ ИХ ОСИ, ТО Е>а>Рг.

При вращении бурильных труб вокруг своей оси и обращении вокруг оси скважины при возможном периодическом переходе на противоположную стенку скважины Va>vz. Критическую скорость, при которой наступает турбулентный режим движения промывочной жидкости, можно приближенно подсчитать по следующей формуле (Беликов, 1973):

где-то — статическое напряжение сдвига раствора;

у — плотность раствора. Из формулы следует, что надо стремиться к тому, чтобыу «nin. При повышении скорости подъема промывочной жидкости до критической выносная способность потока значительно возрастает, что ведет к увеличению скоростей бурения; дальнейшее повышение скорости подъема промывочной жидкости не приводит к существенному росту скорости бурения. Подъем потока в затрубном пространстве может подчиняться различным законам: ламинарному, ламинарному с вихрями, турбулентному и турбулентному с завихрениями. Турбулентный и турбулентный с завихрениями режимы потока обеспечивают сплошной режим подъема потока, более благоприятные условия для выноса частиц породы различной формы и более высокую среднюю скорость подъема потока, чем при ламинарном режиме. Ламинарный режим имеет место при Re c 1600.

По данным Ю. М. Носовского, увеличение частоты вращения бурильных труб диаметром 73 мм (диаметр скважины 395—490 мм) целесообразно до 100 об/мин. С увеличением диаметра бурильных труб повышается эффект турбулентности. Применение турбулизатора диаметром 280 мм при диаметре скважины 395 мм, частоте вращения 100 об/мин и количестве промывочной жидкости 300 л/мин позволило выносить частицы пород до 10— 15 мм и увеличить механическую скорость бурения в отдельных интервалах до трех раз. В тресте «Востокбур-вод» (Пундиков, Шкиндер, 1972) разработана и успешно применяется конструкция ступенчатого долота лопастного типа (рис. 50). Принцип создания зон турбулентности по длине колонны четко прослеживается и в этой конструкции.

При использовании этих долот в мягких и рыхлых породах скорость бурения увеличивается. Ступенчатое долото лопастного типа получило распространение при бурении под кондуктор. В этом случае бурение ведется с расширением верхнего участка ствола скважины под кондуктор, т. е. двумя забоями. Обычно применяют трехлопастное долото диаметром 243 мм и расширитель со сменными лопастями диаметром 346 мм.

Расширитель устанавливают в интервале 150—300 м, что определяется необходимой глубиной спуска кондуктора. После бурения расширителем на необходимую глубину поднимают инструмент, спускают и цементируют кондуктор, а далее бурят обычным способом.

Бурение ведется с тяжелым низом, в качестве установки используется УБВ-600 с двумя насосами типа 9МГр или БУ-80Бр с двумя насосами БрН-1.

Глубины скважин колеблются от 500 до 1600 м.

При введении в глинистый раствор высокомолекулярных соединений существенным образом изменяются гидравлические характеристики и реологические свойства потока. Исследования, проведенные Б. Л. Гендлером и другими учеными, показали, что введение различных добавок в раствор приводит к более ранней турбуленизации потока и снижению его критической скорости течения в 2—2,5 раза, что, в свою очередь, интенсифицирует очистку забоя и ствола скважины за счет уменьшения застойных зон и выравнивания скоростей потока в затрубном сечении. По данным Б. Л. Гендлера, оптимальными являются следующие добавки для различных нефтей: балахановской 6%, локбатанской 6—8, санга-чальской 8—10, дашгильской 7, чалинской и нефтяных камней 12%. Добавки нефти увеличивают структурно-механические параметры (т и ц) раствора. Для предотвращения этого целесообразно в раствор добавлять ЫаОН в количестве 0,1% объема нефти.

Введение

нефти также повышает в некоторой степени гидравлические сопротивления при турбулентном режиме течения. Для предотвращения роста коэффициента гидравлических сопротивлений рекомендуется добавлять в раствор 5%-ный водный раствор нитролигнина в количестве 4% от объема раствора. Для этой цели можно использовать добавки хромпика, петролатума, гипана, СГ, К-4, КИЗП, ГКЖ-П, снижающих коэффициент гидравлических сопротивлений на 10—24%. Наиболее эффективная добавка — это ГКЖ-П, вводимая в раствор в количестве 0,2% от объема.

Применение промывочных жидкостей с большой плотностью повышает сжимающие напряжения в горной породе на забое скважины и, следовательно, приводит к упрочнению горной породы. Скорость бурения и проходка на долото в этом случае снижаются. Более высокие показатели получаются при использовании в качестве очистного агента воздуха или газа. При бурении в глинистых породах образуются так называемые сальники за счет слипания глинистых частиц. Это приводит к росту крутящего момента и затрудняет своевременное удаление продуктов разрушения породы с забоя. Для удаления выбуренной породы с забоя скважины и транспортировки ее на поверхность создают замкну-тую циркуляцию через скважину технологического (циркуляционного) агента — жидкости или газа. При использовании жидкости технологический процесс ее циркуляции через скважину называется промывкой, а при использовании газа — продувкой. Как правило, применяется промывка скважин. Технологическую жидкость, прокачиваемую через скважину, называют промывочной (ПЖ) или буровым раствором (БР).

Основные функции:

удалять выбуренную породу с забоя скважины;

транспортировать выбуренную породу (буровой шлам) на поверхность;

охлаждать долото.

передавать гидравлическую энергию забойному двигателю Дополнительные функции:

создавать достаточное давление на вскрытые скважиной пласты, чтобы исключить газонефтеводопроявление;

образовывать на стенках скважины тонкую, но прочную и малопроницаемую фильтрационную корку, предотвращающую проникновение ПЖ или ее фильтрата в породы;

удерживать во взвешенном состоянии твердую фазу при временном прекращении циркуляции;

снижать трение между породой и долотом, между стенками скважины и БК;

снижать вес БК или ОК, находящейся в скважине за счет выталкивающей силы, уменьшая нагрузку, действующую на подъемный механизм БУ.

облегчать разрушение породы долотом или, по крайней мере, не затруднять процесс разрушения и удаления обломков с поверхности забоя;

не ухудшать коллекторские свойства продуктивных пластов;

не вызывать коррозию и износ бурильного инструмента и бурового оборудования;

обеспечивать получение достоверной геолого-геофизической информации при бурении скважины;

не растворять и не разупрочнять породы в стенках скважины, сохраняя ее номинальный диаметр;

обладать устойчивостью к действию электролитов, температуры и давления;

обладать низкими пожаровзрыво-опасностью и токсичностью, высокими гигиеническими свойствами;

быть экономичной, обеспечивая низкую стоимость метра проходки.

Большинство БПЖ представляет собой дисперсные системы, которые могут быть подразделены по следующим признакам:

фазовому состоянию дисперсионной среды;

природе дисперсионной среды;

степени дисперсности;

фазовому состоянию дисперсной фазы;

методу получения дисперсной фазы;

природе дисперсной фазы Соответствующие данной классификации типы БПЖ принято далее подразделять на различные виды в зависимости от степени минерализации дисперсионной среды, вида растворенных в ней неорганических соединений, характера химической обработки, соотношения между водой и углеводородной жидкостью и т. п.

Фаза — часть системы, имеющая одинаковые физические и химические свойства во всех своих точках, отделенная от всех других частей системы поверхностью раздела, причем эти другие части обладают иными физическими и химическими свойствами.

Дисперсная система — раздробленная система, в которой одно вещество раздроблено (диспергировано) и распределено в другом веществе.

Вещество, которое диспергировано, называется дисперсной фазой, а среда, в которой это вещество распределено, — дисперсионной средой.

Системы, состоящие из одной фазы, называются гомогенными, системы, состоящие из двух и более фаз и имеющие поверхность раздела между фазами, — гетерогенными.

К гомогенным относятся истинные (молекулярные) растворы веществ, к гетерогенным — коллоидные растворы, суспензии, эмульсии, пены.

БПЖ — это многокомпонентные двухили трехфазные гетерогенные системы.

У гетерогенных систем дисперсионная среда представлена жидкостью (вода, нефть, дизельное топливо, синтетическая жидкость), а дисперсная фаза:

- * твердыми частицами глины, утяжелителей, наполнителей (суспензии);

- * жидкостью, нерастворимой в дисперсионной среде, например нефтью, дизельным топливом (эмульсии);

- * газом (пены и аэрированные жидкости).

Эмульсия — термодинамически неустойчивая дисперсная система, образованные двумя (или более) взаимонерастворимыми или слаборастворимыми друг в друге жидкостями.

Жидкость, являющаяся непрерывной в эмульсии, в составе которой диспергирована другая жидкость в виде мелких глобул, называется дисперсионной (внешней) средой, а диспергированная жидкость — дисперсной (внутренней) фазой.