Номенклатура продукции.

Технология производства строительной керамики

Монокоттура (рис.3) — это эмалированная керамическая плитка, предназначенная как для облицовки стен, так и для укладки плитки на пол. Некоторые ее виды являются морозостойкими и, соответственно, позволяют применять данную серию снаружи и внутри помещений. Весь цикл изготовления монокоттуры происходит за один процесс обжига. Специально приготовленная смесь, состоящая из разных сортов глины… Читать ещё >

Номенклатура продукции. Технология производства строительной керамики (реферат, курсовая, диплом, контрольная)

Керамические фасадные плитки и ковры из них (ГОСТ 13 996 -93) предназначаются для облицовки наружных стен каменных зданий, наружных поверхностей стеновых панелей, крупных блоков, а также для оформления архитектурных элементов зданий.

Керамические плитки специального назначения применяют для облицовки цоколей зданий, подземных переходов и других строительных элементов, находящихся в жестких условиях эксплуатации.

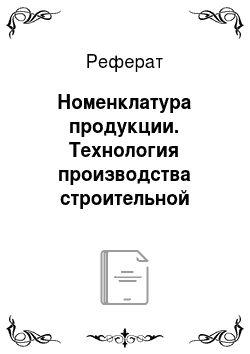

Керамические фасадные плитки рядовые и специального назначения изготовляют из глин с добавками или без них с последующим их обжигом. Выпускают плитки с глазурованной и неглазурованной лицевой поверхностью, гладкие и рельефные, прямоугольные и квадратные табл.2.

Таблица 2.

Размеры и виды керамических плит.

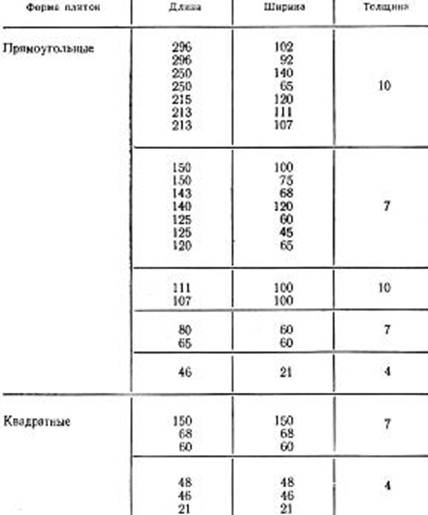

Допускаемые отклонения от размеров и формы фасадных керамических плиток приведены в табл.3.

Таблица 3.

Допускаемые отклонения от размеров.

Для плиток размерами не более 48X48X4 мм, которым присвоен государственный Знак качества, отклонения по длине и ширине не должны превышать ±0,8 мм.

Лицевая поверхность плиток может быть одноцветной, многоцветной, полностью либо частично покрыта прозрачной, глухой белой или цветной глазурью. Глазурь может быть блестящей или матовой.

Лицевые поверхности плиток должны быть ровными, без искривлений, отбитых углов, зазубрин и трещин. При простукивании плитки должны издавать чистый, недребезжащий звук. Разнотонность плиток, видимая с расстояния 10 м, а для плиток с государственным Знаком качества с 5 м, на лицевых поверхностях не допускается.

По форме и внешнему виду лицевой поверхности плиток допускаются: отбитость или притупленность углов и ребер длиной до 3 мм для плиток длиной 48 — 150 мм и 5 мм для плиток длиной более 150 мм (таких дефектов должно быть не более одного); отдельные посечки (неглубокие трещины шириной более 2 мм) допускаются.

Выпускают фасадные архитектурно-художественные керамические плитки размером 125X60X7 мм. Допускаемые отклонения от размеров плиток не должны превышать по длине ±2 мм, по ширине ±1,5 мм, по толщине ±1 мм.

Плитки выпускают типов «ромб», «лепесток», «диагональная», «пирамидка», «волна», «шары» .

Обратная (нелицевая) поверхность плиток должна иметь рифления или выпуклости глубиной до 2 мм для обеспечения надежного сцепления их с раствором. Водопоглощение плиток должно быть не менее 2% и не более 8% от массы плиток, высушенных до постоянной массы.

Плитки должны быть морозостойки и выдерживать в насыщенном водой состоянии не менее 35 циклов попеременного замораживания и оттаивания.

В зависимости от длины плиток на их тыльной стороне должны быть рифления или выпуклости глубиной: при длине до 48 мм — 0,7, при длине свыше 48 мм — не менее 2 мм.

Водопоглощение плиток не должно превышать 10%, а плиток с государственным Знаком качества — 8% массы плиток, высушенных до постоянной массы. Водопоглощение плиток специального назначения должно быть не более 5%.

Плитки должны быть морозостойкими и выдерживать 35 циклов, а плитки специального назначения — 50 циклов попеременного замораживания и оттаивания.

Для облицовки фасадов зданий плитки поставляют в коврах.

Для изготовления ковров применяют глазурованные и неглазурованные плитки размером 150X75X7 мм и менее, а также бой плиток («брекчия»). Ковры изготовляют из плиток одного или нескольких цветов.

Ковры изготовляют прямоугольной и квадратной формы. Ширину шва в коврах из плиток размерами до 48X48X4 мм принимают 4±1 мм, из плиток размерами более 48X48X4 мм — 7±2 мм.

Отклонение от размеров отдельных ковров по длине и ширине должно быть не более +2 и — 3 мм. При этом в одной партии ковры могут иметь только плюсовые или минусовые отклонения. Разность длин диагоналей ковров должна быть не более 3 мм при длине ковра 500 мм и 5 мм при длине ковра более 500 мм.

Плитки в коврах должны быть прочно приклеены к бумаге. Отставание плиток от бумаги не допускается.

Литые глазурованные керамические плитки и ковры из них (ГОСТ 18 623 — 73) получают из массы, содержащей глину, естественные и искусственные отощающие компоненты и плавни — методом литья с последующим обжигом.

Плитки применяют для облицовки внутренних и наружных поверхностей стен жилых, общественных и промышленных зданий, балконных экранов, колонн, а также для монументально-декоративных облицовок. Применение таких плиток для облицовки карнизов и цоколей не допускается.

Литые керамические плитки размером 50Х50Х3 и ковры из них выпускают в соответствии с ГОСТ 5.2139 — 73.

Отклонения от размеров плиток не должны превышать: по длине и ширине ±1 мм для сторон размером менее 96 мм и 1,5 мм для сторон размером 96 мм и более, по толщине ±0,5 мм.

Лицевая поверхность плиток равномерно покрывается прозрачной, или глухой белой, или цветной глазурью, или несколькими цветными глазурями типа «Мимоза», «Малахит» и другими в соответствии с установленными эталонами. Глазурь может быть блестящей или матовой.

Искривление лицевой поверхности (выпуклость или вогнутость) и косоугольность боковых граней допускаются не более ±0,5 мм для плиток со сторонами размером менее 46 мм и не более ±1 мм для плиток со сторонами размером 46 мм и более.

Водопоглощение плиток составляет не более 17,5%.

Плитки должны быть термически стойкими, а плитки для наружной облицовки, кроме того, и морозостойкими. Морозостойкость плиток должна быть в пределах 25 — 35 циклов попеременного замораживания и оттаивания.

Характеристики и особенности керамических плиток Керамические плитки бывают: облицовочные, напольные и фасадные. Размеры плиток колеблются от 2,1Ч2,1 мм для коврово-мозаичных до 600Ч1200 мм для навесных фасадных систем.

Способы получения и свойства керамических плиток разного назначения приведены в таблице 4.

Таблица 4.

Характеристика керамических плиток.

Облицовочная. | Фасадная. | Напольная. | |

Вид глины. | Тугои Легкоплавкая. | Тугои Легкоплавкая. | Тугоплавкая. |

Способ Формования. | Полусухое Прессование. | Полусухое прессование и пластическое формование. | Полусухое прессование. |

Толщина, мм. | 3,5−7,0. | 7,0−13,0. | 11,0−13,0. |

Структура Черепка. | Пористая. | Пористая. | Плотная. |

Водопоглощение, %. | До 16. | До 12. | До 4. |

Отличительное Качество. | Эстетичность и Гигиеничность. | Морозостойкость,. 30−50 циклов. | Истираемость, менее 0,007 г/см3 |

Предел прочности при изгибе, МПа. | 15−20. | ; | Более 20. |

По виду лицевой поверхности различают плитки гладкие, тисненые, рельефно-глазурованные, гладкие глазурованные, с орнаментированной сериографическим способом поверхностью; по цвету — одноцветные, многоцветные; коврово-узорчатые, мраморовидные, порфировидные, рельефно-орнаментированые глазурованные и др.

Фасадные глазурованные и неглазурованные плитки используют для облицовки наружных стен и цоколей зданий, отделки стеновых панелей, крупных блоков, лоджий, обрамления оконных и дверных проемов и оформления других архитектурных элементов зданий, а также облицовки подземных пешеходных переходов и транспортных туннелей. Виды керамической плитки.

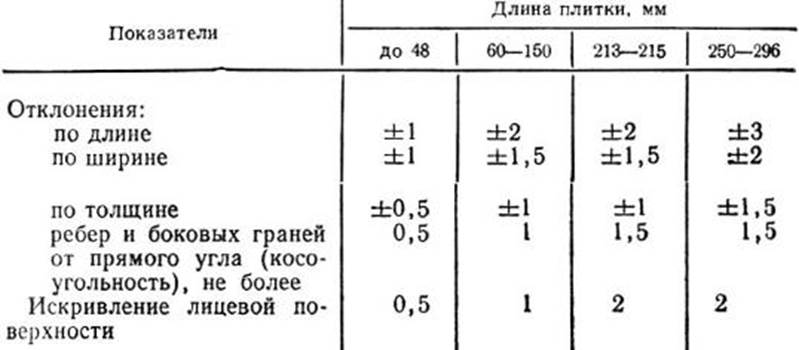

Каждый этап производства для различных видов плиток имеет свои особенности, которые и определяют в дальнейшем характеристики получаемого материала.(указ. на рис.1).

Рис. 1.

— Бикоттура — эмалированная керамическая плитка, предназначенная для облицовки стен внутри помещений. Эмаль придает плитке блеск и позволяет отобразить рисунок любого дизайна, а также защищает керамическое тело плитки от проникновения влаги. Тело плитки, так называемое «печенье», получается путем прессования увлажненной массы из красной глины под давлением в специальных формах с последующим обжигом при температуре до 1040 єС. Весь цикл производства этого типа плитки происходит за два процесса: 1) для создания основы обжигается только основание плитки, обжиг производится при невысоких температурах. В результате получается высокопористый черепок (с показателем водопоглощения до 10%), не подвергнувшийся усадке и не требующий в дальнейшем сортировки плитки по размерам (калибровки). По окончании производственного цикла плитка проходит контроль планометрических параметров и линейных размеров. В случае несоответствия плитки заданным параметрам, она автоматически снимается с конвейера и идет на переработку. 2) Для закрепления эмали на основание наносится глазурь и происходит вторичный обжиг, характеризующийся еще более низкой температурой (700−900 єС). Ко второй фазе обжига — фазе нанесения эмали — допускается только предварительно отобранная качественная плитка. Общий смысл поэтапного обжига — обеспечение необходимых прочностных характеристик «бисквита» (необходимы высокие температуры), и сохранение цвета желаемой яркости и насыщенности (при низких температурах красящие пигменты практически не выгорают). Толщина «печенья» составляет 5−7 мм, она уступает по прочности другим видам плитки и имеет интерьерное применение. Эмаль, покрывающая плитку двойного обжига, бывает глянцевой или матовой и не обладает высокой поверхностной прочностью, поскольку не предполагается, что эта плитка, используемая в основном на стенах, будет подвергаться механическим и абразивным нагрузкам (по ней не будут ходить). Исключение составляют некоторые серии плитки, рекомендованные производителями и как напольные. Поскольку процесс нанесения эмали никак не влияет на геометрию плитки, эти параметры после окончания производства уже не контролируются, плитка проверяется на наличие дефектов поверхности. Основные форматы производства плитки: 20×20 см, 20×25 см, 25×33,3 см. Внешне бикоттуру можно отличить по: относительно небольшой толщине; красно-коричневой глиняной основе; небольшому весу; глянцевой блестящей эмали.

Бикоттура (рис.2) обычно изготавливается коллекциями, состоящими из нескольких цветов: более светлого — чаще всего базового в серии и дополнительных — более темных и с большим количеством декорированных элементов. Декорированные элементы изготавливаются следующими способами:

- — с использованием дополнительного третьего обжига: предварительно сделанная плитка нарезается под нужный размер (например, бордюр). На уже готовую плитку наносят необходимый рисунок. Делается это различными способами в зависимости от ожидаемого эффекта — нанесением рисунка через сетки или трафареты красками, золотом, глазурью (иногда в виде порошка). Далее на изделие наносится еще один слой эмали с последующим обжигом при еще более низкой температуре (до 700 єС) для закрепления рисунка, при этом порошок глазури расплавляется, образуя рельефный рисунок.

- — с помощью гипса: для изготовления рельефных декорирующих элементов большой толщины в замес добавляют гипс, придающий пластичность, затем происходит формование с последующим покрытием эмалью и обжигом (иногда сушкой без обжига).

Рис. 2.

— Монокоттура (рис.3) — это эмалированная керамическая плитка, предназначенная как для облицовки стен, так и для укладки плитки на пол. Некоторые ее виды являются морозостойкими и, соответственно, позволяют применять данную серию снаружи и внутри помещений. Весь цикл изготовления монокоттуры происходит за один процесс обжига. Специально приготовленная смесь, состоящая из разных сортов глины с добавлением других натуральных компонентов, перемешивается в специальных емкостях и одновременно увлажняется. Затем она подсушивается и перемалывается в огромных вертикальных барабанах практически до состояния взвеси, и под давлением подается в пресс-форму. Размер прессованных плиток на этом этапе превышает номинальный размер примерно на 7−10%, то есть керамическая плитка, имеющая размер по каталогу 30×30 см, имеет пока еще размер приблизительно 33×33 см. Все это происходит потому, что в процессе окончательного обжига и сушки плитка сужается, пропорционально уменьшаясь в линейных размерах. Далее керамическая плитка направляется в специальную камеру окончательной подсушки и на участок, где на еще не обожженную плитку наносится эмаль, которая после обжига защищает структуру плитки и придает задуманный изначально цвет и дизайн плитки. После нанесения эмали плитка направляется в печь длиною до 100 м. Постепенно нагреваясь там до температуры 1200 °C и затем плавно остывая, керамическая плитка проходит тот самый одинарный обжиг, в результате которого основа становится исключительно твердой и на ней закрепляется эмаль, образуя с плиткой прочное единое целое. После выхода из печи плитка направляется на участок дефектоскопного и визуального контроля тональности и калибровки, после чего сортируется по партиям, упаковывается, маркируется и отправляется на склад готовой продукции.

Основные отличия бикоттуры от монокоттуры: большая твердость (плотность) материала в результате использования более мощного пресса и большей температуры обжига, наличие серий с низким водопоглощением (<3%), морозостойкими качествами (некоторые типы плитки одинарного обжига производят специально для эксплуатации при минусовой температуре, такой плиткой можно облицовывать постройки снаружи), более толстая и прочная основа плитки, более твердая, износостойкая эмаль. Плитка одинарного обжига подвержена усадке, поэтому могут встречаться расхождения в размерах (калибрах плитки), которые отличаются в разных партиях. Эмаль у плиток одинарного обжига, кроме повышенных прочностных характеристик, обладает стойкостью к бытовым моющим средствам, а некоторые виды этой плитки обладают также повышенной стойкостью к агрессивным химическим средам.

Декоры для монокоттуры производятся двух типов: напольные и настенные. Производство напольных декоров очень похоже на производство основного материала с той лишь разницей, что на заготовки нужного размера наносится рисунок заданного дизайна, который затем также обжигается, и поэтому твердость эмали декора не уступает прочности основного поля. Настенные декоры делаются по тем же технологиям, что и для бикоттуры, соответственно не обладая прочностными характеристиками основного материала. Во многих случаях керамическая плитка монокоттура предлагается как напольная, соответствующего цвета и размера для некоторых серий бикоттуры, таким образом, дополняя их.

Существует также особый подтип монокоттуры, производимый форматом 10×10 см. Плитки этого формата рекомендованы, как правило, для облицовки «фартука» на кухне (оформления и защиты стены между нижними мебельными столами и верхними шкафчиками) и имеют меньшую толщину (около 6 мм) и большее количество различных декоров. Поскольку эта керамическая плитка используется в основном в интерьере, она не обладает всеми преимуществами монокоттуры (используются более мягкие параметры при прессовании и обжиге), но, тем не менее, она прочнее, чем бикоттура, и может быть использована как напольное покрытие в частных интерьерах (коттеджах, квартирах и так далее).

Рис. 3.

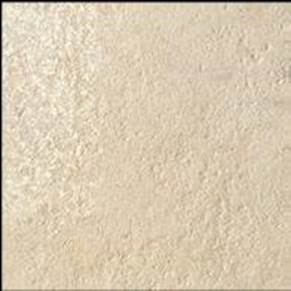

— Монопороза (рис.4) — отдельный вид плитки одинарного обжига, производится по технологии прессования и последующего одинарного одновременного обжига тела плитки и нанесенной глазури. При производстве монопорозы используется глина с высоким содержанием карбонатов. Это изделие является высокопористым и обладает большим показателем водопоглощения — до 15%. Толщина основы составляет 12 мм, потому что прочность такой плитки меньше, чем у монокоттуры. Технология производства монопорозы дает возможность изготавливать большие плиты. Так как при производстве используется белая смесь, это позволяет наносить тонкий слой светлой эмали. Это очень выгодно, потому что, например, бикоттура, имеющая красную основу требует толстого слоя светлого покрытия. Поэтому наиболее распространенными являются расцветки, имитирующие мрамор. Поверхность плитки украшают как традиционным способом — нанесением рисунка на изделие, так и с помощью резки под водой под большим давлением на специальном оборудовании, таким образом можно получать красивый сборный декор, используя в том числе и кусочки натурального камня. Такая плитка менее плотная, чем монокоттура, и применять ее можно только для внутренней отделки помещений.

Рис. 4.

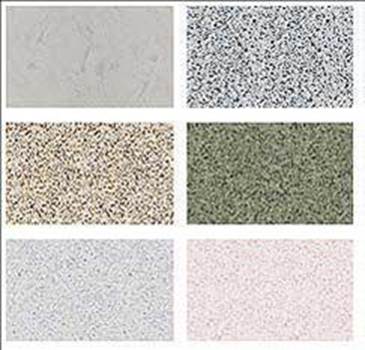

— Грес (рис.5) — керамический гранит, прокрашенный по всей массе — это неэмалированная керамическая плитка одинарного обжига, изготовляемая из светлых сортов глины. Смесь, из которой изготавливают плитку грес, состоит из глин нескольких сортов, кварцевого песка, полевого шпата и красящих пигментов (окиси металлов) — натуральных компонентов, которые в отличие от природного камня, не служат источником повышенного радиоактивного фона и являются безопасным для здоровья материалом. Фазы производства керамического гранита схожи с монокоттурой. Смесь прессуется, подсушивается, а затем обжигается при очень высоких температурах. При этом исходный материал спекается и образует монолит. Благодаря этому керамогранит обладает высокими техническими характеристиками, такими как: низкий показатель водопоглощения — менее 0,05%, стойкость к химическим воздействиям, повышенная стойкость к истиранию, прочность при ударах, прочность при изгибах, стойкость к перепаду температур, четкость рисунка и цвета, расцветка изделия не меняется под воздействием внешних факторов.

Рис. 5.

По типу поверхности керамический гранит разделяют на несколько основных видов:

— Матовый (рис.6) — плитку с такой поверхностью после выхода из печи не обрабатывают дополнительно, поэтому она имеет естественный вид.

Рис. 6.

— Полированный (рис.7) — необработанную поверхность греса ровно срезают, а затем осветляют. В результате плитка становится сверкающей. После полировки на изделие наносится состав, который закрывает микропоры и делает поверхность менее восприимчивой к загрязнению. Однако такая плитка имеет несколько недостатков (если на нее попадает вода, она становится очень скользкой, к тому же ее очень легко поцарапать, поэтому за полированным гресом нужно следить особенно тщательно и чистить специальными неабразивными жидкими моющими средствами).

Рис. 7.

— Полуполированный (лаппатированный — от итальянского lappato — притертый, заглаженный) керамогранит — получают посредством срезания меньшего верхнего слоя греса по технологии поверхностной шлифовки (для этого используют специальные шлифовальные камни). Обычно таким образом обрабатывают неровную плитку, в результате получается эффектное сочетание полированных и матовых участков. Поверхность лаппатированного керамического гранита легче очищается от загрязнений. Лапатированная (рис.8)керамическая плитка отличается от полированной менее интенсивной обработкой плитки, в результате чего плитка приобретает блеск и нескользкую поверхность.

Рис. 8.

— Большое распространение получил смальтированный керамический гранит (рис.9). Технология его изготовления очень схожа с производством монокоттуры — нанесенная эмаль, определяющая цвет и фактуру поверхности, обжигается вместе с плиткой в результате одинарного обжига, но при этом материал обладает такими же высокими прочностными и морозоустойчивыми показателями, как керамогранит.

Рис. 9.

Еще одной технологией обработки керамического гранита является ретификация. Ретификация — это дополнительная механическая обработка уже готового материала, заключающаяся в срезании боковых кромок с каждой стороны как матовой, так и полированной плитки на специальных станках (при помощи алмазных кругов), для придания всем без исключения плиткам в серии единого размера в каждом формате и одинаково ровных краев изделия. Эта операция позволяет укладывать плитки разных размеров, а также сочетать матовые и полированные плитки одной серии с минимальными швами от 1 мм, что является дополнительным преимуществом и практически невозможно для неретифицированных плиток. Тем не менее такую плитку все же рекомендуется класть со швом — для того чтобы при усадке здания, или при расширении плитки (например, от температурных перепадов), она не потрескалась.

- — Котто — это, как правило, неэмалированная керамическая плитка одинарного обжига. Она изготавливается из красной глины путем экструзии — продавливания через квадратную, прямоугольную или, например, шестиугольную форму. Котто применяется в основном для отделки полов. Метод экструзии позволяет получать плитку самой причудливой конфигурации. Наиболее ходовые размеры: 250×250, 300×300, 200×400 и 400×600 мм. Корпус котто имеет разнообразную натуральную окраску желтой, коричневой и красноватой гаммы. Лицевая поверхность обычно обрабатывается специальными щетками, в результате чего на ней появляются твердые бугорки. Окончательно поверхность котто может быть отполирована, отшлифована или, наоборот, сделана нарочно шероховатой. Основные технические характеристики котто: низкие показатели водопроницаемости и истираемости, стойкость при сжатиях и изгибах, стойкость к химическим и атмосферным воздействиям.

- — Клинкер — это керамическая плитка одинарного обжига с уплотненной основой, при изготовлении которой применяют метод экструзии, а также технологию прессования (например, у фабрики Paradyz). Иногда ее эмалируют или покрывают так называемой «солью» — тонким слоем прозрачного стекла. Основные характеристики клинкера: высокая сопротивляемость механическим нагрузкам, низкие показатели истираемости и водопроницаемости, стойкость к химическим воздействиям, стойкость к перепаду температур, морозостойкость. Обычно клинкеры используют для облицовки полов как внутри, так и снаружи, а также при строительстве бассейнов — в отделке цоколей, уголков, водостоков, ступеней и различных соединительных элементов.

- — Майолика (рис.10) — крупнопористая плитка с цветной основой и лицевой поверхностью, как правило, покрытой непрозрачной глазурью, на которую нанесен яркий рисунок. Для производства майолики берут карьерные глины, содержащие песок, карбонатные фракции и окислы железа. Плитка получается методом прессования с последующим двойным обжигом. Майолика отличается высокой механической прочностью и стойкостью к образованию кракелюров (мелкие трещины на поверхности красочного слоя в живописи — в старинных картинах на холсте и дереве, а также на керамике, эмали, стекле), но из-за пористой основы майолика легко впитывает воду, поэтому может быть использована только для отделки внутренних стен в сухих помещениях. Несмотря на ограниченную область использования и энергоемкий двойной обжиг, майолика пользуется устойчивым спросом благодаря высоким декоративным достоинствам, прочно ассоциирующимся со стариной.

Рис. 10.

- — Коттофорте — представляет собой прессованную плитку, полученную двойным обжигом при низкой температуре и покрытую непрозрачной глазурью. Коттофорте производится из смеси как минимум двух сортов глин с добавлением шамота, благодаря чему плитка отличается высокой прочностью, позволяющей использовать ее для создания напольных покрытий.

- — Фаянс — по техническим параметрам и технологии изготовления фаянс очень похож на майолику, от которой отличается только исходным сырьем. Фаянс изготавливают из белой глины (каолина), благодаря чему его часто называют белой керамикой. Фаянсовые плитки получают методом прессования из огнеупорных глин с добавлением веществ, понижающих температуру плавления. Лицевая поверхность плиток всегда покрыта глазурью, прозрачной или непрозрачной. Используют фаянсовые плитки главным образом для укладки внутренних полов и реже — облицовки стен внутри помещения. Общие рекомендации по подбору и применению плитки можно сформулировать так: бикоттура — применяется для облицовки стен в интерьерах, иногда для покрытия пола (если выбранная серия рекомендована к такому применению), но лишь в тех помещениях, которые не сопрягаются напрямую с улицей и где, как следствие, нет риска повредить эмаль механическими частицами (песок, пыль).Монокоттура — используется для облицовки всех типов поверхностей в интерьерах, а особо стойкие виды этой плитки могут применяться как напольное покрытие в общественных местах с не очень интенсивной проходимостью (все-таки нужно учитывать, что эмалированная керамическая плитка так или иначе будет изнашиваться в процессе эксплуатации быстрее, чем прокрашенный в массе керамогранит). Также морозостойкие серии могут быть использованы для наружных и внутренних работ. Керамогранит, прокрашенный в массе — облицовка всех типов поверхностей как внутри помещений, так и на улице. Практически не имеет ограничений по применению — это могут быть и частные интерьеры, и рестораны, и аэропорты, и бассейны, и тротуарные дорожки и т. д. Здесь только особо стоит отметить, что для некоторых наружных работ и полов в специальных помещениях необходимо подбирать плитки с соответствующей противоскользящей поверхностью (для ступеней лестницы) или улицы, специальных помещений (складские помещения, производственные цеха). Выбор полированных плиток керамогранита: в связи с очень гладкой поверхностью данного материала его используют в основном во внутренних помещениях, где нет опасности попадания на него воды, которая делает его очень скользким. Также нужно учитывать тот факт, что применение этого материала в местах, имеющих прямой контакт с улицей (рестораны, кафе, вестибюли), подвергает его дополнительному износу, так как он будет больше подвержен механической нагрузке и со временем может потерять свой внешний вид.

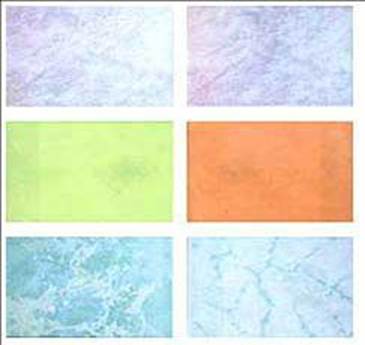

Свой выбор я остановила на керамических плитках прямоугольной формы длиной 150 мм, шириной 100 мм и толщиной 7 мм. По виду лицевой поверхности выбрала гладкие плиты, такие как на рисунке 11.

Рис. 11 Гладкие плиты