Технологическая схема производства серной кислоты контактным способом по методу «ДК — ДА»

Для соблюдения санитарных норм для крупных сернокислотных цехов необходимо достигать степени окисления 99,5%. Такая степень достигается на системах, работающих по схеме, получившей название «двойное контактирование — двойная абсорбция» — ДК — ДА. Суть её состоит в том, что на первой стадии контактирования степень превращения составляет около 90%. Перед тем как направить газ на вторую стадию… Читать ещё >

Технологическая схема производства серной кислоты контактным способом по методу «ДК — ДА» (реферат, курсовая, диплом, контрольная)

Для соблюдения санитарных норм для крупных сернокислотных цехов необходимо достигать степени окисления 99,5%. Такая степень достигается на системах, работающих по схеме, получившей название «двойное контактирование — двойная абсорбция» — ДК — ДА. Суть её состоит в том, что на первой стадии контактирования степень превращения составляет около 90%. Перед тем как направить газ на вторую стадию контактирования, из газа в абсорбере абсорбируется основное количество SO3, что в соответствии с принципом Ле Шателье сдвигает равновесие окисления в сторону продукта реакции — триоксида серы и степень превращения оставшегося диоксида достигает 0,95 — 0,97. Общая степень превращения составляет 99,5 — 99,7%, а содержание SO2 в отходящих газах снижается до санитарной нормы.

По схеме (см. приложения) обжиговый газ после грубой очистки от пыли в сухих электрофильтрах при температуре около 300 °C поступает на тонкую очистку в полую промывную башню, которая орошается холодной 75% - ной серной кислотой. При охлаждении газа имеющийся в небольшом количестве триоксид серы и пары воды конденсируются в виде мельчайших капель. В этих каплях растворяются оксиды мышьяка, и образуется туман серной кислоты и мышьяка, который частично улавливается в башне 1 и 2, заполненной насадкой из керамических колец Рашига. В этих же башнях одновременно улавливаются остатки пыли, селен и другие примеси. При этом образуется загрязнённая серная кислота (около 8% от общей выработки), которую выдают как нестандартную продукцию. Окончательная очистка газа от тумана серной кислоты и мышьяка осуществляется в мокрых электрофильтрах 3. Подготовка газа к окислению заканчивается осушкой его от паров воды купоросным маслом в башнях с насадкой 4. Большое количество аппаратуры и газоходов создаёт сопротивление в системе до 2*10−2 МПа, поэтому для транспортировки газа за сушильным отделением устанавливают турбокомпрессор 5, который просасывает газы из печного отделения через систему очистки и осушки газа и нагнетает его в контактное отделение цеха.

Контактное отделение состоит из трубчатых теплообменников 6 для подогрева реакционных газов и охлаждения контактированного газа и контактного аппарата 7. Охлажденный после контактного аппарата газ поступает в абсорбционное отделение цеха.

Абсорбцию триоксида серы по уравнению реакции.

SO3 +Н2О > Н2SO4 + 92 000 Дж осуществляют в башнях с насадкой концентрированной серной кислотой. Если абсорбцию производить водой или разбавленной серной кислотой, то над абсорбентом из-за большой упругости водяных паров взаимодействие SO3 и Н2О происходит в газовой фазе с образованием мельчайших капелек тумана серной кислоты, который очень трудно улавливается.

Наилучшей по абсорбционной способности является 98,3% - ная серная кислота, отличающаяся ничтожной упругостью паров Н2О и SO3. Такой кислотой и орошают абсорбционные башни 8 и 9, получая в качестве продукции моногидрат Н2SO4. Если необходимо получать олеум, то устанавливают последовательно две башни, и моногидрат, получаемый в одной башне, концентрируется до олеума во второй.

Охлаждение кислоты, разогретой при абсорбции, осуществляется в холодильниках кислоты 11. Далее из приёмных сборников 12 насосами 13 кислота подается на орошение башен и частично откачивается на склад готовой продукции.

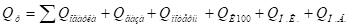

Расчетная часть Составление материального баланса.

4 FeS2 + 11 O2 = 2 Fe2O3 + 8 SO2.

Расчет ведем на 1 т серного колчедана.

2 SO2 + O2 > 2 SO3 SO3 + Н2О > Н2SO4.

Приход:

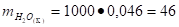

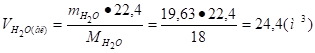

1). Рассчитываем массу воды в 1 т серного колчедана:

(кг) Сухого колчедана: 1000 — 46 = 954 (кг).

2). Рассчитываем объём воздуха, необходимого для горения колчедана:

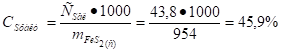

а). Определяем содержание серы в сухом колчедане:

б). Рассчитываем выход огарка на 1 т сухого серного колчедана:

160 — стехиометрическое количество огарка, получающееся из стехиометрического количества колчедана.

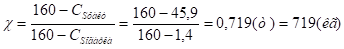

в). Рассчитываем процент выгоревшей серы:

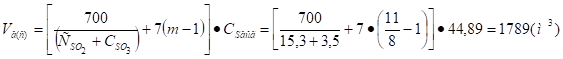

г). Рассчитываем объём воздуха на 1 т сухого колчедана:

.

где 700 и 7 — это коэффициенты, выведенные на основании стехиометрических уравнений горения колчедана;

m — стехиометрическое отношение числа молекул кислорода к числу молекул диоксида серы.

Не учитываем расход воздуха на окисление SO2 в SO3, так как погрешность составляет менее 1%.

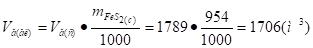

д). Рассчитываем расход воздуха на 1 т влажного колчедана:

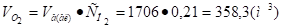

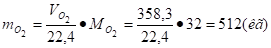

3). Рассчитываем объём и массу кислорода и азота, поступающих с воздухом. Исходим из того, что в воздухе 21% кислорода и 79% азота:

1 моль = 22,4 л;

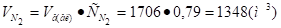

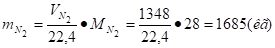

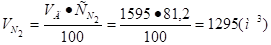

Аналогично находим азот:

Рассчитываем количество влаги, поступающей с воздухом, принимая, что воздух поступает при температуре 20 °C и степень насыщения его влагой равно 0,5 (щ = 0,5).

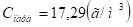

По справочнику при этих параметрах содержание водяного пара в воздухе равно:

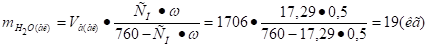

Рассчитаем количество влаги, приносимой с воздухом в печь:

Расход:

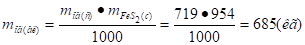

1). Рассчитываем массу полученного огарка на 1 т влажного колчедана:

2). Рассчитываем количество образовавшегося сухого обжигового газа:

Это газ, выходящий из печи после обжига.

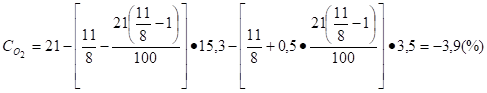

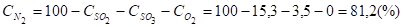

3). Рассчитываем содержание в газе основных компонентов:

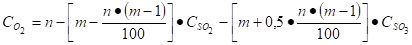

Количество непрореагирующего компонента.

где n — содержание О2 в воздухе (21%).

Содержание азота рассчитываем по разности.

4). Рассчитываем общее количество влаги, поступающей из колчедана и воздуха:

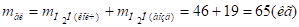

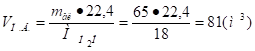

5). Рассчитываем объём и массу составляющих сухого печного газа:

Составляем материальный баланс обжига 1 т влажного колчедана.

Приход. | кг. | м3. | Расход. | кг. | м3. |

FeS2 (сухой). | Fe2O3 (огарок). | ; | |||

Н2О с колчеданом. | ; | Обжиговый газ. | |||

Сухой воздух. | SO2. | ||||

О2. | 358,3. | SO3. | |||

N2. | O2. | ; | ; | ||

H2O (с возд.). | 24,4. | N2. | |||

H2O (пар). | |||||

ИТОГО: | 1730,7. | ИТОГО: |

Производительность составляет 350т/сут.

Приход. | кг. | м3. | Расход. | кг. | м3. |

FeS2 (сухой). | ; | Fe2O3 (огарок). | ; | ||

Н2О с колчеданом. | ; | Обжиговый газ. | |||

Сухой воздух. | SO2. | ||||

О2. | SO3. | ||||

N2. | O2. | ; | ; | ||

H2O (с возд.). | N2. | ||||

H2O (пар). | |||||

ИТОГО: | ИТОГО: |

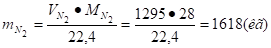

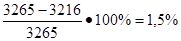

Расхождение баланса по массе:

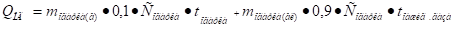

Составление теплового баланса печи для обжига серного колчедана Приход теплоты:

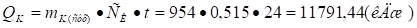

1). Теплота, поступающая с сухим колчеданом:

- 2). Теплота с сухим воздухом:

- 3). Теплота, поступающая с влагой колчедана:

4). Теплота, поступающая с влагой воздуха:

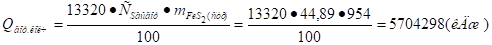

- 5). Тепловой эффект реакции горения колчедана:

- 4 FeS2 + 11 О2 = 2 Fe2O3 + 8 SO2 + 13 320 * CS выгор.

- 13 320 * CS выгор. — количество теплоты, выделившейся при сжигании 1 кг сухого сырья с учётом выгоревшей серы.

Расход теплоты:

1). С огарком Необходимо учитывать, что только 10% огарка уходит из кипящего слоя при температуре 748 °C, а 90% огарка уносится газом при температуре 835 °C.

Согарка = 0,84 кДж/кг*град.

- 2). С обжиговым газом:

- 3). Теплопотери:

принимаемых равными 3% от прихода теплоты.

4). Рассчитываем количество теплоты, которое пойдёт.

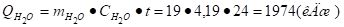

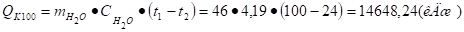

а) на нагрев воды в колчедане до температуры от 24 до 100 °C.

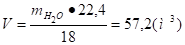

б) на испарение этой воды и нагрев пара от 100 °C до 835 °C.

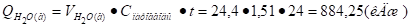

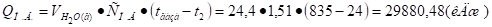

в) на нагрев паров воды, поступающих в печь с воздухом от 24 до 835 °C.

кислота серный производство.

5). Рассчитываем количество теплоты, которое необходимо отвести из печи при помощи теплообменников:

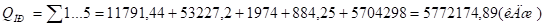

Тепловой баланс печи.

Приход. | кДж. | Расход. | кДж. |

QK. | 11 791,44. | Qог. | 476 077,7. |

QВ. | 53 227,2. | Qгаза. | 1 957 782,75. |

| Qпотерь. | 173 165,2. | |

884,25. | на парообразование а+б+в. | 108 012,14. | |

Qгор.колч. | 3 046 163,81. | ||

5 772 174,89. | 5 772 174,89. |

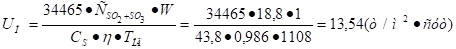

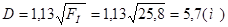

- 2.3 Расчет параметров печи

- 1). Определяем интенсивность печи кипящего слоя:

Показывает, сколько тонн в сутки сухой руды пропускается через 1 м² пода печи.

W — линейная скорость газа в рабочих условиях, м/с;

СS — содержание серы в колчедане, %;

з — степень выгорания серы в долях;

ТОГ — температура обжигового газа в К.

Практическую интенсивность принимают для флотационного колчедана от 9 до 10 т, для дробленого от 17 до 22 тонн.

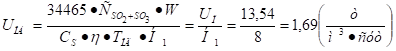

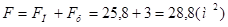

2). Рассчитываем объёмную интенсивность печи кипящего слоя:

Н1 — ориентировочная высота цилиндрической части печи в м (8м).

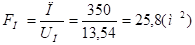

3). Рассчитываем площадь пода печи и её диаметр:

П — производительность, т/сут.

Принимаем площадь форкамеры для загрузки колчедана: Fф = 3 м² и вычисляем общую площадь пода печи:

4). Рассчитываем внутренний объём печи:

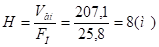

Тогда фактическая высота цилиндрической части будет равна:

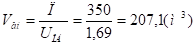

5). Рассчитываем объём воздуха, необходимого для сжигания 350 т/сут колчедана.

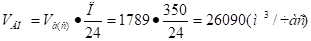

Для этого из предыдущих расчетов берём объём воздуха для сжигания 1 т сухого колчедана (Vв© = 1789м3), тогда расход воздуха в час с учетом производительности будет равен:

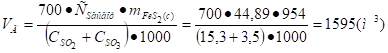

6). Рассчитываем объём обжигового газа с учетом производительности:

из предыдущего расчета берем объём обжигового газа на 1 т сухого колчедана.

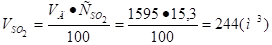

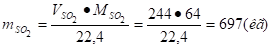

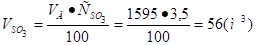

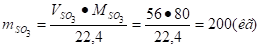

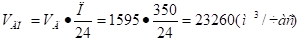

VГ = 1595 м³, тогда расход газа при производительности 350 т/сут за 1ч будет равен:

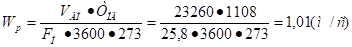

7). Рассчитываем фактическую скорость газа в печи при рабочих условиях:

Это значение соответствует заданному в условии расчета (расхождение допускается до 10%).

- 8). Определяем количество и размеры дутьевых устройств. Для этого принимаем количество дутьевых грибков на 1 м² решётки = 30, тогда общее число грибков будет равно:

- 9). Расход воздуха на решётку в форкамере принимаем равным 20% от общего количества воздуха, тогда расход воздуха на один грибок будет равен:

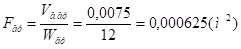

10). Рассчитываем площадь сечения центрального канала грибка:

Для этого принимаем скорость воздуха в нём 12 м/с.

Диаметр канала грибка будет равен:

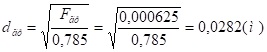

Под шляпкой грибка на центральном стержне просверливают восемь отверстий (nот = 8). Скорость воздуха в них принимаем 10 м/с (Wom = 10 м/с).

Тогда диаметр одного отверстия будет равен:

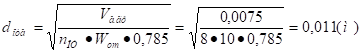

Решётку в форкамере выполняют из труб. В трубах просверливают отверстия, сквозь которые поступает воздух. Принимаем диаметр одного отверстия = 10 мм, а скорость воздуха в них 10м/с. Тогда общая площадь отверстий будет равна:

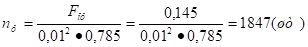

11). Рассчитываем количество отверстий:

Принимаем nф = 1847 шт.

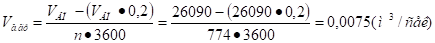

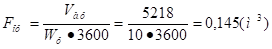

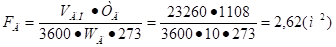

12). Рассчитываем площадь сечения газохода для отвода обжигового газа из печи. Принимаем скорость газа Wг = 10м/с.

Диаметр газохода: