Применяемое технологическое оборудование: назначение, конструкция

Радиальные пластины, (16) с закрепленным к ним в нижней части ложным днищем (17), исключают вращательный эффект газового потока под ложным днищем, что беспрепятственно способствует стеканию отсепарированной жидкости с нижних кромок пластин через кольцевой зазор (11) к патрубку (12). Шайба (20) препятствует возникновению вращающегося вихря над патрубком, что значительно улучшает слив жидкости… Читать ещё >

Применяемое технологическое оборудование: назначение, конструкция (реферат, курсовая, диплом, контрольная)

Классификация сепараторов, их устройство и принцип работы Сепарация газа может происходить под влиянием гравитационных, инерционных сил и за счет селективной смачиваемости. В зависимости от этого и различают гравитационную, инерционную и пленочную сепарации, а газосепараторы — гравитационные, гидроциклонные и жалюзийные.

Гравитационная сепарация осуществляется вследствие разности плотностей жидкости и газа, т. е. под действием их силы тяжести. Газосепараторы, работающие на этом принципе, называются гравитационными.

Инерционная сепарация происходит при резких поворотах газонефтяного потока. В результате этого жидкость, как наиболее инерционная, продолжает двигаться по прямой, а газ меняет свое направление. В результате происходит их разделение. На этом принципе построена работа гидроциклонного газосепаратора, осуществляемая подачей газонефтяной смеси в циклонную головку, в которой жидкость отбрасывается к внутренней поверхности и затем стекает вниз в нефтяное пространство газосепаратора, а газ двигается по центру циклона.

Пленочная сепарация основана на явлении селективного смачивания жидкости на металлической поверхности. При прохождении потока газа с некоторым содержанием нефти через жалюзийные насадки (каплеуловители) капли нефти, соприкасаясь с металлической поверхностью, смачивают ее и образуют на ней сплошную жидкостную пленку. Жидкость на этой пленке держится достаточно хорошо и при достижении определенной толщины начинает непрерывно стекать вниз. Это явление называется эффектом пленочной сепарации или адгезией. Жалюзийные сепараторы работают на этом принципе.

В соответствии с назначением в нефтегазовых сепараторах имеются три зоны: разделительная, осадительная и отбойная. В разделительной зоне из жидкости отделяется основная масса свободного газа. Это достигается при помощи различных устройств, обеспечивающих или оптимальную скорость вращения газожидкостного потока, или достаточно высокую поверхность раздела фаз за счет стечения жидкости тонким слоем по специальным наклонным желобам. В осадительной зоне поднимающийся нефтяной газ освобождается от сравнительно крупных частичек жидкости под действием гравитационных сил. В отбойной зоне происходит окончательная очистка нефтяного газа от мелких частичек жидкости под влиянием сил инерции, проявляющихся при резком изменении направления потока и его прохождении между отбойными пластинами, а также сил адгезии, проявляющихся в прилипании капелек жидкости к поверхности сеточных, насадочных и других отбойников.

С-601 — сепаратор топливного газа, в нем происходит отделение от газа, выпавшего углеводородного конденсата и механических примесей, представляющих собой смесь песка и продуктов коррозии металла труб.

Сепаратор топливного газа предназначен для высокоэффективного отделения и вывода из газового потока аэрозольных, жидких мелкодисперсных фракций и твердых частиц, с целью использования очищенного газа в качестве топлива в газотурбинных установках, и применяется в газовой, энергетической, машиностроительной и химической отраслях промышленности.

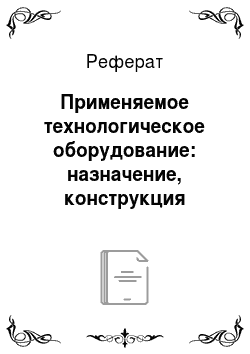

Устройство и принцип работы Газожидкостная смесь подводится в аппарат через входной патрубок (2), расположенный в верхней части аппарата. Радиальное расположение входного патрубка позволяет не ослаблять прочностные характеристики корпуса сепаратора. Вертикально расположенные пластины (6) и (7), установленные в этом патрубке, формируют поток таким образом, что в корпус аппарата он поступает, сохраняя свою центробежную силу, т. е. как будто бы поток подавался в сепаратор тангенциально.

Потеря давления во входном патрубке при его радиальном расположении с наличием в патрубке вертикальных пластин (6) и (7) снизилась на 65% по сравнению с аналогичным подводом газа без пластин. Дефлектор (8) препятствует поступлению газа в осевую зону сепарационного пакета без предварительного разделения газовзвеси. В пространстве, образованном стенкой корпуса (1) и пластинами (3), (4), (5), из газового потока выделяется основная масса жидкости. Капли жидкости отбрасываются центробежной силой на стенки корпуса сепаратора и под действием гравитационных сил, по ходу газового потока, по нисходящей спирали транспортируются через кольцевой зазор (11) к сливному патрубку (12). Мелкодисперсная капельная жидкость, не осевшая на корпусе, (1) попадает на наружную поверхность пластин (5) и транспортируется газовым потоком через входные тангенциальные щели, попадая на их внутреннюю поверхность. Применение вертикальных плоских пластин, согнутых под определенным углом, позволяет жидкостной пленке, движущейся по ходу вращения газового потока, транспортироваться с конца одной пластины на начало другой за счет сил инерции, тем самым жидкая фаза в виде пленки не успевает распылиться в мелко-дисперсную жидкость внутри сепарационного элемента, что, в свою очередь, положительно сказывается на эффективности сепарации. Транспортируясь с пластины на пластину, жидкость с небольшим количеством газа направляется в отводной канал (13), откуда по сужающимся по ходу вращения газового потока желобам (14) отбрасывается к стенке корпуса (1) с последующим удалением отсепарированной жидкости через сливной патрубок (12). Образовавшаяся в нижней части сепарационного элемента жидкостная пленка, не успевшая попасть в нижний сливной желоб, удаляется из сепарационного элемента через кольцевой зазор, образованный плоским днищем (15) и пластинами (5).

Радиальные пластины, (16) с закрепленным к ним в нижней части ложным днищем (17), исключают вращательный эффект газового потока под ложным днищем, что беспрепятственно способствует стеканию отсепарированной жидкости с нижних кромок пластин через кольцевой зазор (11) к патрубку (12). Шайба (20) препятствует возникновению вращающегося вихря над патрубком, что значительно улучшает слив жидкости из аппарата. Остаток мелкодисперсной капельной жидкости улавливается в конфузоре (9) кольцевыми горизонтальными и вертикальными щелевыми каналами. Жидкостная пленка, транспортируясь по спирали вниз по внутренней поверхности конусной части отражателя, совместно с незначительной частью газового потока, наталкивается на пористое кольцо. Проходя через это кольцо, газожидкостный поток рассеивается, теряя при этом скорость своего движения, а очищенный газовый поток, смешиваясь с основным потоком, удаляется из аппарата через выходной патрубок (19). Отбитая камерой (10) жидкость стекает через кольцевой зазор (11) и удаляется из сепаратора через сливной патрубок (12).

Отличительные способности.

- — высокая эффективность сепарации сохраняется во всем диапазоне нагрузок по жидкой и газовой фазам (от 20% до 120% от номинальной производительности); — низкая металлоемкость и малые габаритные размеры; — возможность объединения в одном аппарате сепаратора и разделителя жидкости;

- — рабочая среда — воздух, газ, газожидкостная смесь, насыщенный пар; — эффективность сепарации — менее 0,015 г/м жидких и механических примесей в газе после сепарации; — содержание взвешенных частиц на выходе соответствует нормам ГОСТ 17 433–80; — низкая потеря напора за счет особой конструкции сепарационного пакета и входного патрубка не выше 250 мм. вод. ст.; — устойчивая работа в пробковом режиме;

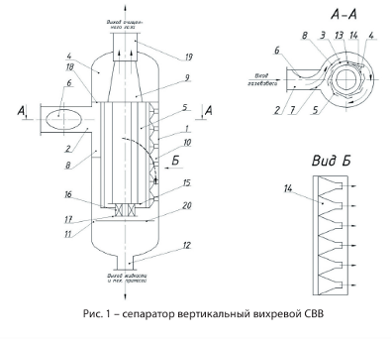

С-602- Сепаратор факельный предназначен для очистки газа от капельной жидкости, поступающей в факельный коллектор при срабатывании предохранительных клапанов и продувках оборудования и трубопроводов. Он входит в состав факельной системы при обустройстве газовых, газоконденсатных и нефтяных месторождений, а также газои нефтеперерабатывающих заводов.

Таблица 4.

А. | Вход газа. |

Б. | Выход газа. |

В. | Выход жидкости. |

Г. | Дренаж. |

Д. | Для уравнительной линии. |

Е. | Для пропарки. |

Ж. | Люк-лаз. |

Аппарат представляет собой горизонтальный цилиндрический аппарат, в котором установлены уголковая и вертикальная сетчатая насадки. Для поддержания заданного режима работы и удобства обслуживания аппараты снабжены необходимыми технологическими штуцерами, штуцерами для приборов КИПиА и люком-лазом.

Газожидкостная смесь подается в сепараторы через штуцер входа. Затем газ проходит на уголковую насадку для равномерного распределения потока по сечению аппарата и частичного отделения капельной жидкости. Дальнейшая очистка газа от жидкости происходит в вертикальной сетчатой насадке и в зоне гравитационного осаждения. Отделенная жидкость выводится через штуцер в дренажную емкость.

Е-606 — Емкость подземная горизонтальная дренажная, типа ЕПП (с подогревателем) предназначена для слива остатков светлых и темных нефтепродуктов, нефти, масел, конденсата, в том числе в смеси с водой из технологических сетей (трубопроводов) и аппаратов во всех отраслях промышленности.

Также подземную емкость можно использовать для хранения химических продуктов, в том числе агрессивных. Подземная дренажная емкость представляет собой цельносварной горизонтальный аппарат с коническими днищами и двумя люками, один из которых предназначен для обслуживания стальной емкости, другой — для удаления среды из емкости. Удаление продукта осуществляется посредством полупогружного электронасосного агрегата.

В зависимости от характера среды могут применяться насосные агрегаты с двойным уплотнением, в коррозионном или взрывозащитном исполнении. Для предотвращения коррозионного воздействия атмосферы на электродвигатель насоса и для защиты от низких температур предусмотрен бетонный или металлический колодец, которым комплектуется емкость ЕПП.

Для наблюдения за технологическим процессом конструкцией емкости предусмотрены патрубки и штуцера для уровнемера, термометра, манометра. Ввиду того, что величины вылетов люков стальной емкости составляют 1 м и более, для удобства транспортирования к месту монтажа, люки и патрубки срезают на расстоянии 0,4 м от обечайки.

Класс опасности рабочих сред — 2, 3, 4 по ГОСТ 12.1.007−76. Сливаемая жидкость должна иметь плотность не более 1000 кг/м3 и кинематическую вязкость до 30· 10-6 м?/с.

Dв — внутренний диаметр резервуара, L — длина резервуара, L1 — расстояние между опорами, L2 — длина цилиндрической части резервуара, S, S1 — толщина корпуса резервуара, B — ширина резервуара, H — высота резервуара, H1 — высота резервуара при транспортировке, H2 — уровень засыпки.