Методические подходы к прогнозу пожароопасности шахтных ленточных конвейеров

Такой подход к прогнозу возможности пожара на ленточном конвейере требует учета основных взаимосвязей между элементами оборудования, выявления роли каждого из них в общем процессе функционирования системы. Кроме того, при таком подходе процесс проектирования системы безопасности может быть сведен к итерационному процессу последовательного чередования анализа и синтеза до тех пор, пока на основе… Читать ещё >

Методические подходы к прогнозу пожароопасности шахтных ленточных конвейеров (реферат, курсовая, диплом, контрольная)

Методические подходы к прогнозу пожароопасности шахтных ленточных конвейеров

Ленточный конвейер — сложное транспортное оборудование, состоящее из электрических приводов с заполненными маслом редукторами, электрической аппаратуры управления, пусковой аппаратуры, кабелей, линейного става с большим количеством роликоопор, приводными и натяжными барабанами, гидромуфтами, а также конвейерной ленты, проходящей по всей длине става и, следовательно, по значительной длине горных выработок. В состав конвейерной ленты входят горючие материалы, которые при определенных условиях могут гореть и выделять токсичные продукты.

Анализ пожаров, происшедших в шахтах на ленточных конвейерах, показывает, что загорание конвейерных лент возможно от следующих источников зажигания:

внешних, образующихся при загорании шахтной деревянной крепи, угля, электрических кабелей или других горючих изделий и веществ, когда в зоне горения находится конвейерная лента;

возникающих при работе самих конвейеров, в основном от трения ленты на барабанах конвейера, неисправных роликоопорах, металлических конструкциях става конвейера и т. п.

Для прогноза и оценки пожароопасности подземных ленточных конвейеров, определения вероятности возникновения и развития пожара на нем воспользуемся методом системного анализа путем установления логических взаимосвязей между причинами, определяющими возникновение и развитие пожаров на ленточном конвейере, и их последствиями.

Такой подход к прогнозу возможности пожара на ленточном конвейере требует учета основных взаимосвязей между элементами оборудования, выявления роли каждого из них в общем процессе функционирования системы. Кроме того, при таком подходе процесс проектирования системы безопасности может быть сведен к итерационному процессу последовательного чередования анализа и синтеза до тех пор, пока на основе обратной связи не будет обеспечен требуемый уровень пожаробезопасности.

Наиболее наглядным и доступным для широкого круга специалистов служит метод системного анализа, получивший также название «дерево отказов» (или «дерево решений») [1−5].

«Дерево отказов» представляет собой схему взаимосвязи событий, приводящих к отказу при нормальном функционировании какой-либо системы. Под отказом в системе понимают совершение события, которое само по себе или в совокупности с другими может привести к отказу в функционировании системы в целом, к так называемому головному событию — пожару.

Этот метод позволяет наглядно представить качественную сторону взаимосвязи элементарных событий, однако полностью его возможности раскрываются через количественный анализ. Исходными данными для такого анализа должны быть значения вероятностей pi появления элементарного события, которые могут иметь смысл частоты его возникновения за определенный промежуток времени, установленный на основе статистических данных.

Графический метод «дерева отказов» позволяет наглядно представить причинно-следственные связи развития экстремального события, на основе чего в результате осуществления последующих этапов выявляется мера опасности изучаемого процесса.

Разработанная блок-схема (см. рисунок) причинно-следственной связи основных событий, приводящих к возникновению пожара на ленточном конвейере, по своей сути является «деревом отказов» в аварийном функционировании технологической схемы конвейера.

В блок-схеме введены следующие уровни: 1 — вид ГШО; 2 — составные части; 3 — элементы составных частей (пожароопасные узлы); 4 — внешние причины; 5 — непосредственные причины; 6 — защита, блокировка; 7 — вид теплового источника зажигания; 8 — горючая среда в пожароопасном узле; 9 — загорание. На рисунке первое число в блоках указывает номер уровня, а второе — порядковый номер блока на этом уровне:

- 1.1 — ленточный конвейер;

- 2.1 — приводная станция; 2.2 — натяжная станция; 2.3 — линейный став;

- 3.1 — электродвигатель; 3.2 — редуктор; 3.3 — гидромуфта; 3.4 — приводной барабан; 3.5 — натяжной барабан; 3.6 — элементы линейной части конструкции; 3.7 — поддерживающие ролики;

Блок-схема причинно-следственной связи событий, приводящих к возникновению пожара на ленточном конвейере.

- 4.1 — нарушение изоляции обмоток; 4.2 — трение в подшипниках; 4.3 — поломка вала; 4.4 — прочие неисправности в редукторе; 4.5 — трение в узлах; 4.6 — понижение уровня масла; 4.7 — наличие механических примесей в рабочей жидкости; 4.8 — поломка подшипникового вала; 4.9 — попадание влаги или штыба между лентой и барабаном; 4.10 — завал в местах загрузки конвейера; 4.11 — заштыбовка конвейера; 4.12 — торможение ленты посторонним предметом; 4.13 — заклинивание ленты; 4.14 — перегрузка ленточного конвейера; 4.15 — заклинивание натяжного барабана; 4.16 — нарушение линейности става; 4.17 — вращение ролика с неисправным подшипником; 4.18 — заштыбовка ролика;

- 5.1 — короткое замыкание; 5.2 — перегрузка двигателя; 5.3 — перегрузка турбомуфты; 5.4 — пробуксовка приводного барабана; 5.5 — трение ленты о натяжной барабан; 5.6 — трение ленты об элементы конструкции или деревянные стойки; 5.7 — трение ленты о заклиненный ролик;

- 6.1 — защита электродвигателя от короткого замыкания; 6.2 — защита от перегрузки; 6.3 — тепловая защита; 6.4 — защита приводного барабана от пробуксовки; 6.5 — температурная защита барабана;

- 7.1 — искрение; 7.2 — нагревание поверхности электродвигателя; 7.3 — нагревание турбомуфты; 7.4 — нагревание приводного барабана; 7.5 — нагревание натяжного барабана; 7.6 — нагревание элементов конструкции конвейера или древесины; 7.7 — нагревание подшипника ролика; 7.8 — нагревание заклиненного ролика;

- 8.1 — метан; 8.2 — угольная пыль; 8.3 — рабочая жидкость; 8.4 — конвейерная лента; 8.5 — штыб; 8.6 — древесина; 8.7 — штыб; 8.8 — смазка, полимерные вкладыши;

- 9.1 — загорание.

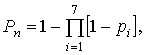

Блок-схему можно использовать для разработки вероятностной модели возникновения пожара на ленточном конвейере на всем его протяжении. В общем виде вероятность возникновения пожара на ленточном конвейере можно выразить в следующем виде:

(1).

где Pп — вероятность возникновения пожара в течение года;

рi — вероятности возникновения загорания в пожароопасных узлах конвейера в течение года.

В данном случае количество таких узлов n = 7 (уровень 3): электродвигатель, редуктор, турбомуфта, приводной барабан, натяжной барабан, элементы линейной части конструкции, поддерживающие ролики.

Запишем в развернутом виде вероятности pі для пожароопасных узлов с учетом возможных внешних причин создания экстремальных условий (уровень 4) и отказа блокировки или защиты (уровень 6). При этом предполагаем, что концентрация кислорода и количество горючего вещества достаточны для устойчивого горения.

Возникновение загорания в пожароопасном узле конвейера обусловлено совместным образованием в нем горючей среды (событие ГС) и появлением в этой среде источника зажигания (событие ИЗ). Считая, что события ГС и ИЗ независимы, получим.

(2).

где рi(ГС) — вероятность образования горючей среда в i-м пожароопасном узле;

рi(ИЗ) — вероятность появления в горючей среде этого узла источника зажигания;

рi(ОК) — вероятность наличия концентрации кислорода в вентиляционном потоке, достаточной для воспламенения горючей среды.

Согласно разработанной функциональной блок-схеме вероятность возникновения источника зажигания в каждом пожароопасном узле конвейера можно записать следующим образом:

(3).

где р1(ИЗ71) — вероятность появления электрической искры в электродвигателе;

р41 — вероятность нарушения изоляции обмоток электродвигателя;

р61 — вероятность отсутствия или неисправности системы блокировки или защиты от КЗ в электродвигателе;

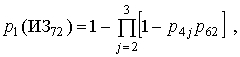

(4).

где р1(ИЗ72) — вероятность нагревания поверхности электродвигателя свыше предельно допустимых температур;

р42 — вероятность возникновения трения в подшипниках;

р43 — вероятность поломки вала электродвигателя;

р62 — вероятность отсутствия или неисправности защиты от перегрузки;

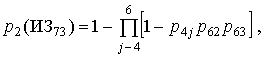

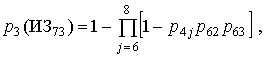

(5).

где р2(И373) — вероятность нагревания редуктора свыше предельно допустимой температуры;

р44 — вероятность возникновения прочих неисправностей в редукторе;

р45 — вероятность понижения уровня масла;

р46 — вероятность трения в узлах редуктора;

р63 — вероятность отсутствия или неисправности тепловой защиты;

(6).

где р3(ИЗ73) — вероятность нагревания турбомуфты свыше предельно допустимой температуры;

р47 — вероятность наличия механических примесей в рабочей жидкости турбомуфты;

р48 — вероятность поломки подшипникового вала гидромуфты;

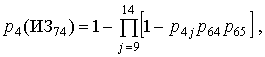

(7).

где р4(ИЗ74) - вероятность нагревания поверхности приводного барабана свыше предельно допустимых температур;

р49 — вероятность попадания влаги или штыба между лентой и барабаном;

р410 — вероятность образования завала в местах загрузки конвейера углем;

р411 — вероятность заштыбовки конвейера;

р412 — вероятность торможения конвейерной ленты посторонним предметом;

р413 — вероятность заклинивания конвейерной ленты;

р414 — вероятность возникновения перегрузки ленточного конвейера;

р64 — вероятность отсутствия или неисправности защиты от пробуксовки приводного барабана;

р65 — вероятность отсутствия ила неисправности температурной защиты приводного барабана;

(8).

где р5(И375) — вероятность нагревания поверхности натяжного барабана свыше предельно допустимой температуры;

р415 — вероятность заклинивания натяжного барабана конвейера;

р66 — вероятность отсутствия или неисправности защиты от пробуксовки натяжного барабана;

р67 — вероятность отсутствия или неисправности температурной защиты натяжного барабана;

(9).

где р6(И376) — вероятность нагревания элементов конструкции ленточного конвейера или древесины;

p416 — вероятность нарушения линейности става конвейера;

р68 — отсутствие или неисправность устройства контроля линейности става;

(10).

где р7(ИЗ77) — вероятность нагревания поддерживающего ролика из-за выхода из строя его подшипника;

р417 — вероятность вращения ролика с неисправным подшипником;

р69 — вероятность отсутствия иди неисправности системы контроля работы поддерживающих роликов;

(11).

где р7(ИЗ78) — вероятность нагревания поддерживающего ролика из-за его заштыбовки;

р418 — вероятность заштыбовки поддерживающего ролика.

Тогда вероятность возникновения загорания в каждом пожароопасном узле в соответствии с формулой (2) определяется следующим образом.

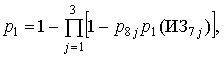

Вероятность p1 возникновения загорания на электродвигателе равна.

(12).

где р81 — вероятность наличия метана в зоне образования короткого замыкания;

р82 — вероятность образования на поверхности электродвигателя слоя угольной пыли (штыба).

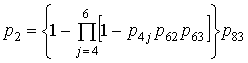

Вероятность p2 возникновения загорания на редукторе равна.

(13).

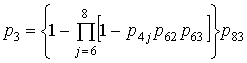

где р83 — вероятность наличия или образования горючей среды. Вероятность p3 возникновения загорания на гидромуфте равна.

. (14).

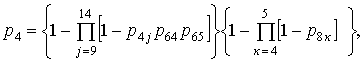

Вероятность р4 возникновения загорания на приводном барабане конвейера определяется из равенства.

(15).

где р84— вероятность наличия горючей конвейерной ленты;

р85 — вероятность наличия угольного штыба.

Вероятность p5 возникновения загорания на натяжном барабане конвейера определяется следующим образом:

. (16).

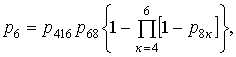

Вероятность р6 возникновения загорания на линейной части конвейера из-за трения конвейерной ленты об элементы конструкции става или древесину равна.

(17).

где p86 — вероятность того, что древесина будет иметь низкую влажность.

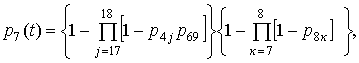

Вероятность р7 загорания на линейной части конвейера из-за выхода из строя поддерживающего ролика определится следующим образом:

(18).

где p87 — вероятность наличия угольного штыба у ролика;

р88 — вероятность наличия горючей смазки или полимерных вкладышей ролика из горючих материалов.

Таким образом, подставляя значения из выражений (12) — (18) в равенство (1), получим вероятность возникновения загорания на всем протяжении ленточного конвейера в течение года.

Разработанная математическая модель (1) — (18) позволяет выполнить прогноз и оценку пожарной опасности конкретного ленточного конвейера с учетом условий его эксплуатации в горной выработке угольной шахты.

прогноз пожар шахта оборудование.

- 1. Алексеенко О. М. Системный анализ в оценке эффективности мероприятий по пожарной безопасности на метрополитенах /О.М. Алексеенко // Противопожарная защита подземных сооружений метрополитенов: сб. науч. тр. / ВНИИПО. — М., 1986. — С. 55 — 63.

- 2. Ихно С. А. Об оценке уровня пожаробезопасности рудничных передвижных компрессорных станций без обслуживающего персонала /С.А. Ихно, П. С. Залесский, А. Ф. Косенко // Безопасная эксплуатация электромеханического оборудования в шахтах: сб. науч. тр. / МакНИИ. — Макеевка-Донбасс, 1983. — С. 36 — 41.

- 3. Мамаев В. В. Системный подход к определению пожарной опасности горно-шахтного оборудования / В. В. Мамаев // Пути развития горноспасательного дела: тр. науч.-практ. конф., 21−23 окт. 1997 г. / НИИГД. — Донецк, 1997. — С. 94 — 95.

- 4. Мамаев В. В. Методы системного анализа в работе экспертно-технической комиссии при пожаре в шахте / В. В. Мамаев // Проблемы пожарной безопасности. Ликвидация аварий и их последствий: тез. докл. Междунар. науч.-практ. конф. / НИИГД. — Донецк, 2002. — С. 177 — 179.

- 5. Хорошун В. И. Системный анализ причин развития подземных пожаров / В. И. Хорошун, В. Т. Хорольский, Ю. А. Хорошилов // Ведение горноспасательных работ и предупреждение аварий: сб. науч. тр. /ВНИИГД. — Донецк, 1984. — С. 11 — 15.