Типовой состав функциональности MRP систем

Устранение перерасходов ь перепроизводство ь делать только то, что необходимо в данный момент ь время ожидания ь скоординировать все потоки работ и устранить несбалансированные загрузки персонала и оборудования ь время доставки материалов ь сформировать схемы доставки с учетом сокращения или исключения времени «пролеживания» материалов и комплектующих и ожидания транспортировки ь незавершенное… Читать ещё >

Типовой состав функциональности MRP систем (реферат, курсовая, диплом, контрольная)

MPS.

ь описание плановых единиц и уровней планирования ь описание спецификаций планирования ь формирование основного производственного плана-графика.

MRP.

ь управление изделиями (описание материалов, комплектующих и единиц готовой продукции) ь управление запасами ь управление конфигурацией изделия (состав изделия) ь ведение ведомости материалов ь расчет потребности в материалах ь формирование MRP заказов на закупку ь формирование MRP заказов на перемещение.

CRP.

ь рабочие центры (описание структуры производственных рабочих центров с определением мощности) ь машины и механизмы (описание производственного оборудования с определением нормативной мощности) ь производственные операции, выполняемые в привязке к рабочим центрам и оборудованию ь технологические маршруты, представляющие последовательность операций, выполняемых в течение некоторого времени на конкретном оборудовании в определенном рабочем центре ь расчет потребностей по мощностям для определения критической загрузки и принятия решения.

Система «Точно в срок» (Тянущая система).

Система «Точно в срок» основной акцент делает на сокращении уровня запасов материалов и незавершенного производства на каждой стадии производства. Причины роста незавершенного производства, как правило определяются созданием страховых запасов, выходом из строя оборудования, низкой квалификацией персонала и т. д. (Рис. 8).

В «толкающей системе» осуществляется анализ плана-графика для определения, что нужно производить на следующей стадии. В тянущей системе анализу подлежит только следующая стадия производства, которая «вытягивает» необходимые потребности. При такой организации движение материалов и производимой продукции от поставщика до потребителя осуществляется с минимальными задержками в промежутках между временными интервалами, необходимыми для производства на производственных участках. Наибольший успех система JIT имеет на средних предприятиях с серийным типом производства, где стандартные изделия производятся с высокой скоростью с непрерывным потоком материалов и комплектующих. В данной ситуации процедуры планирования и контроля в достаточной степени стандартизованы и просты. На крупных, высокотехнологичных западных предприятиях, где процедура планирования и контроля производственных процессов является сложной, JIT практически не используется.

Внедрению системы JIT предшествуют некоторые принципиальные нововведения на предприятии:

ь Процедура производственного планирования должна быть стандартизована ь Предприятие должно иметь явно выраженную направленность производственного бизнеса ь Производственные мощности на участках должны быть увеличены ь Должно быть произведено перекрестное обучение персонала по пересекающимся работам ь Введено четкое планово-предупредительное обслуживание производственного оборудования для исключения внезапных выходов из строя ь Приняты меры по долгосрочным соглашениям с поставщиками для обеспечения ритмичных, без задержек поставок материалов и комплектующих.

Для JIT систем характерно точное совпадение дневных планов и заданий на каждый день, т. е. один и тот же продукт производится в одном и том же количестве в одинаковой последовательности каждый день месяца.

Элементы системы организации производства JIT:

В качестве примера приведем только два элемента организации производства JIT.

Устранение перерасходов ь перепроизводство ь делать только то, что необходимо в данный момент ь время ожидания ь скоординировать все потоки работ и устранить несбалансированные загрузки персонала и оборудования ь время доставки материалов ь сформировать схемы доставки с учетом сокращения или исключения времени «пролеживания» материалов и комплектующих и ожидания транспортировки ь незавершенное производство ь сократить время переналадки, увеличить производственную мощность и улучшить координацию производственных мощностей между производственными участками ь оптимизация усилий ь для повышения производительности и качества устранить необязательные маршруты перемещения персонала, добиться наиболее экономных и рациональных маршрутов, после чего провести необходимую механизацию и автоматизацию ь брак ь добиваться сокращения и устранения брака и перехода на выпуск без контроля качества. Выпускать только качественную продукцию ь Максимально возможное распараллеливание процессов ь осуществить моделирование и анализ производственных процессов, выявить последовательные и параллельные процессы и осуществить перестройку производственных маршрутов ь Планирование производственных потребностей (MRP II).

В связи с тем, что часто возникает вопрос об отличиях систем MRP и MRP II, необходимо отметить, что ответ содержится в определении. Первая система осуществляет планирование в основном материальных потребностей для производства (принципы планирования были рассмотрены ранее).

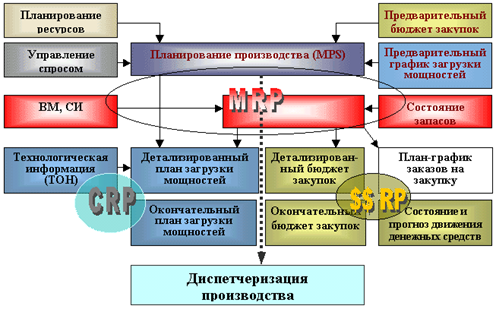

Система MRP II предназначена для планирования всех ресурсов предприятия для реализации производственного плана — материалов, мощностей и денег. Упрощенная последовательность планирования уже была представлена петлей планирования на Рис 7.

Схематично состав системы MRP II приведен ниже (Рис. 9).

Рис. 9 Структурная схема элементов MRP II

Стандартные функции финансовой подсистемы, обеспечивающей планирование денежных средств, рассматривались ранее.

Стандартные функции подсистем планирования и управления производством, а также управления снабжением, хранением, распределением и сбытом, характерные для MRP II и ERP систем приведены ниже:

Определение изделия и технологии ь Управление конструкторскими данными ь Система управления чертежами ь Конфигурация продукта ь Спецификация изделия ь Определение технологических маршрутов ь Учет затрат Примечание: для процессного производства описание продукции задается специальными формулами (рецептами).

Планирование ь Разработка основного производственного плана-графика ь Планирование Производства ь Планирование потребности в материалах ь Планирование потребности в производственных мощностях ь Планирование ресурсов по производственному проекту ь Сетевое планирование производственного проекта ь План-график конечной сборки Управление ь Управление производством ь Цеховое управление ь Управление серийным производством Подсистема управления снабжением, хранением, распределением, сбытом:

ь Управление изделиями ь Управление запасами ь Управление хранением ь Управление пополнением запасов ь Управление закупками ь Управление продажами ь Управление партиями ь Статистическое управление запасами ь Планирование потребностей распределения ь Ведение маркетинга и продаж ь Электронный обмен данными.

ERP система в свою очередь является дальнейшим развитием системы MRP II и включает в себя планирование ресурсов предприятия для всех основных видов деятельности (Рис 10).

Рис. 10 Функциональные элементы ERP системы.