Разработка управляющей программы

Здесь и далее применяются фрезы (сверла) из инструментального магазина станка, настройка которого осуществляется в разделе OFFSET (рисунок 4). Кроме прочего в заголовке программы задаются установки по стратегии и расстояниям отводов. Рисунок 12 — Траектории движения инструментов. Рисунок 6 — Фрезерование кругового кармана. Рисунок 10 — Поворот системы координат. Рисунок 3 — Плоское фрезерование… Читать ещё >

Разработка управляющей программы (реферат, курсовая, диплом, контрольная)

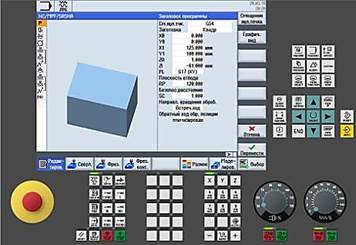

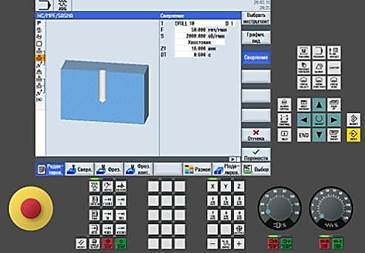

Выбор исходной заготовки осуществляется в заголовке программы (рисунок 2). Размеры параллелепипеда задаются через координаты основной точки и относительные габариты.

Основная обработка производится в координатной плоскости ХУ. В качестве предпочтительного вида фрезерования выбрано встречное в целях повышения производительности из-за невысоких требований к качеству фрезерованных поверхностей.

Кроме прочего в заголовке программы задаются установки по стратегии и расстояниям отводов.

Рисунок 2 — Заголовок программы.

В качестве первого технологического перехода выбрано плоское фрезерование торцевой фрезой верхней плоскости заготовки (измерительной базы). моделирование фрезерный кронштейн чпу Обработка программируется с помощью плоского фрезерования (Рисунок 3). Обработка настраивается с позиции максимальной производительности и оптимальных траекторий рабочих и вспомогательных ходов.

Здесь и далее применяются фрезы (сверла) из инструментального магазина станка, настройка которого осуществляется в разделе OFFSET (рисунок 4).

Рисунок 3 — Плоское фрезерование.

Рисунок 4 — Список инструмента.

Рисунок 5 — Фрезерование уступа.

Фрезерование уступа концевой фрезой программируется с помощью плоского фрезерования (рисунок 5) по аналогии с первым переходом. На этом этапе наиболее важным является оптимальный выбор подач по оси Z и в плоскости XY. Обработка осуществляется без последующей чистовой. Для предотвращения зарезов на окончательно обработанной поверхности при выходе инструмента обработка направлена в поперечном направлении и с ограничением по левой стороне.

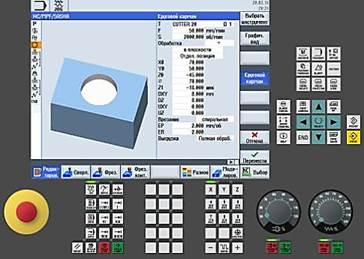

Сквозное отверстие диаметром 70 мм выполняется фрезерованием кругового кармана концевой фрезой (рисунок 6). Так как карман на детали один, то настраивается в виде отдельной позиции. Глубина кармана программируется с учетом перебега инструмента. Обработка производится без выгрузки с врезанием по спирали.

Рисунок 6 — Фрезерование кругового кармана.

Рисунок 7 — Центровка отверстия.

Рисунок 8 — Сверление отверстия.

Центровка и сверление четырех отверстий диаметром 12 мм (рисунки 7−8) производится через создание образцов соответствующих позиций. Из-за небольшой толщины заготовки использование глубокого сверления с выводом стружки представляется нецелесообразным. Глубина отверстия задается с учетом перебега. В конечной точке траектории сверла предусмотрена пауза 0,6 секунды для калибровки отверстия.

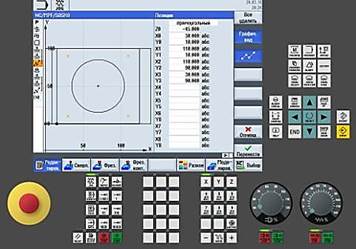

Расположение центров отверстий и порядок их обработки программируется с помощью позиций в прямоугольной системе координат (рисунок 9). Для проверки правильности заданных координат используется просмотр графического вида.

Обработка двух оставшихся отверстий производится аналогичным путем с предварительным поворотом системы координат на -90 градусов вокруг оси Y как показано на рисунке 10.

Рисунок 9 — Позиции сверления.

Рисунок 10 — Поворот системы координат.

Законченная управляющая программа может быть представлена как в формате последовательности стандартных циклов ShopMill с возможностью простого редактирования (рисунок 11), так и непосредственно в управляющем коде (см. приложение).

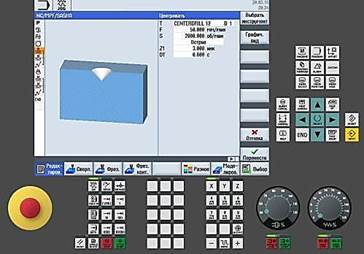

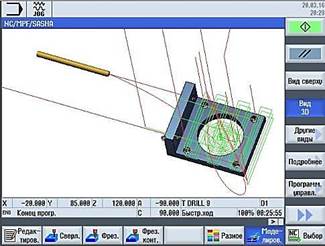

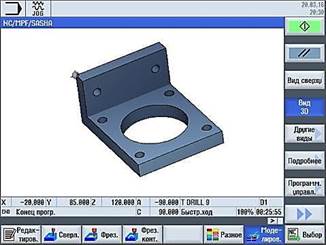

Перед отправкой на станок и изготовлением пробной детали система позволяет провести моделирование обработки с визуальным контролем заготовки с любого ракурса. Подобная симуляция позволяет избежать тяжелопредсказуемых зарезов детали и поломок инструмента, еще раз проанализировать оптимальность выбранных траекторий перемещений. Результаты моделирования представлены на рисунках 12−13.

Рисунок 12 — Траектории движения инструментов.

Рисунок 13 — Обработанная деталь.