Управление технологическими процессами на основе SCADA

В связи с глубоким проникновением компьютерных технологий в производство остро встал вопрос о создании тренажерного комплекса, который позволил бы в рамках учебного процесса решить задачу приобретения навыков у студентов, как в проектировании, так и в эксплуатации современных АСУТП. Естественно, создать систему, рассчитанную на десятки контролируемых и управляемых параметров технологического… Читать ещё >

Управление технологическими процессами на основе SCADA (реферат, курсовая, диплом, контрольная)

Современные промышленные предприятия отличаются тем, что широко используют технологии SCADA (Supervisory Control And Data Acquisition — диспетчерское управление и сбор данных), которые значительно облегчают мониторинг технологических параметров, архивирование и хранение информации в базе данных (БД) и, конечно, оперативное управление с мгновенной реакцией на неполадки [1,2]. Следует также отметить, что только с появлением SCADA-систем стало возможным внедрение MES (Manufacturing Execution System — система управления производством) и ERP (Enterprise Resource Planning — система управления ресурсами предприятия), поскольку обе системы базируются на информации, поступающей от уровня, непосредственно связанного с технологическими процессами, т. е. от SCADA-систем [3].

SCADA-системы используются в энергетике США с 1960;х годов, обеспечивая мониторинг критически важных систем инфраструктуры с своевременным предупреждением о возможных чрезвычайных ситуациях [2,4]. Одним из наиболее важных аспектов SCADA-системы является ее способность развиваться в соответствии с постоянно меняющимися IT — информационными технологиями [5]. Постепенно SCADA менялась от монолитной архитектуры к сетевой, что обеспечило создание распределенных систем контроля и управления [6]. SCADA-системы существенно снижают стоимость эксплуатации вторичного оборудования на крупных объектах за счет переноса индикации и накопления технологической информации на пульт Автоматизированного Рабочего Места (АРМ) диспетчера [7].

Среди популярных SCADA-систем, имеющих поддержку в России, можно назвать TRACE MODE (AdAstra, Россия) [8,9], Master SCADA (ИнСАТ, Россия,) [10], SIMATIC WinCC (Siemens, Германия) [11], Citect SCADA (Ci Technologies, Австралия) [12], Scada система InTouch (Wonderware, США) [13]. В целом по функциональным возможностям они сравнимы [14], поэтому главный упор при их выборе делается на качество технической поддержки, обучения пользователей и комплекса услуг по освоению и внедрению в производство [9,15]. Именно по этим причинам основное внимание в предлагаемой работе уделяется SCADA системам российского производства, а именно, Scada Trace Mode производства фирмы AdAstrA Research Group, Ltd, г. Москва. Интегрированная среда SCADA системы Trace Mode позволяет разрабатывать автоматизированные системы управления технологическими процессами (АСУТП) и автоматизированные системы управления производством (АСУП) [8,9].

При создании автоматизированных систем на верхнем уровне выполняется разработка автоматизированного рабочего места (АРМ) диспетчера, на нижнем уровне — локальных систем управления для отдельных технологических агрегатов, создавая таким образом распределенные системы управления [16,17]. Scada-система позволяет разрабатывать базы данных реального времени и программировать промышленные контроллеры (SOFTLOGIC) [8 -14].

В связи с глубоким проникновением компьютерных технологий в производство остро встал вопрос о создании тренажерного комплекса, который позволил бы в рамках учебного процесса решить задачу приобретения навыков у студентов, как в проектировании, так и в эксплуатации современных АСУТП. Естественно, создать систему, рассчитанную на десятки контролируемых и управляемых параметров технологического процесса в рамках вуза, не представляется возможным хотя бы из-за того, что необходимо иметь сложный технологический процесс (ТП). Поэтому было принято решение об использовании в качестве ТП процесса нагрева замкнутого небольшого объема (30×40×50 мм 3) [18], внутрь которого для изменения технологических параметров помещаются различные предметы, например, металлический брусок или влажная губка. В последнем случае предполагается не только регулировать температуру, но и контролировать влажность. Для обеспечения современного уровня оперативного контроля и управления процессом нагрева в персональный компьютер (ПК) загружается SCADA система Trace Mode.

На базе представленного тренажерного комплекса студентам, обучающимся по направлению подготовки «Управление в технических системах» необходимо выполнить следующие задачи:

- 1. Установить связь между реальными и программными объектами.

- 2. Выполнить идентификацию объекта управления (процесса нагрева).

- 3. Выбрать тип регулятора и рассчитать его параметры, задать их в программе регулятора.

- 4. В Trace Mode разработать АРМ диспетчера с мнемосхемой ТП, кнопками управления и задания параметров регулятора, с трендом для получения графиков изменения технологических параметров объекта.

- 5. Создать отчет тревог с фиксацией нарушения требуемого режима по технологическим переменным ОУ и архив данных для запоминания информации о ходе ТП за заданное время.

Попробуем, по возможности, кратко осветить реализацию в SCADA Trace Mode перечисленных выше задач. Прежде представим структурную схему тренажерного комплекса (рис. 1). Для его реализации использованы.

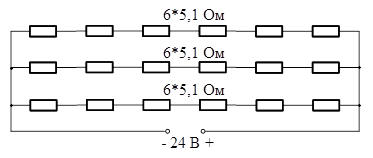

Рисунок 1. Структурная схема тренажерного комплекса Модули распределенной системы сбора данных и управления серии NL фирмы НИЛ АП [19], в частности, модуль ввода/вывода NL-4RTD, модуль NL-232C — преобразователь интерфейса, предназначенный для обмена информацией между компьютером и промышленными модулями. Для измерения температуры используется термосопротивление, либо цифровой датчик NL-30ML, который помимо температуры, измеряет влажность и давление. В качестве исполнительных блоков для реализации нагрева и охлаждения предложено использовать нагреватель, представляющий собой набор керамических резисторов параллельно-последовательного соединения (рис. 2), и два вентилятора, один из которых включен на вдув, другой — на выдув с подсоединением соответственно к выходам Dout1 и Dout2 модуля NL-4RTD [18]. Питанием нагревателя управляет твердотельное реле TR марки TRD-12VDC-FB-CL, обмотка которого подключается к выходу Dout0 широтно-импульсного преобразователя (ШИП). Приводим решение на тренажерном комплексе указанных выше задач.

Рисунок 2. Нагреватель в виде набора керамических резисторов.

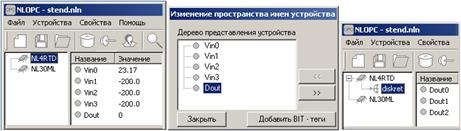

Создание bit-тегов для связи программы с реальными устройствами: нагревателем и вентиляторами. Из всех возможных вариантов связи с аппаратными модулями рекомендуется использовать механизм OPC (OLE for Process Control), поскольку он не требует создания протоколов обмена и позволяет подключить использованную аппаратуру к программному обеспечению сторонних производителей. На рисунке 3 показано, как по предложению «Поиск активных устройств» формируется список подключенных к COM порту устройств и как формируются bit-теги: Dout0, Dout1, Dout2, используемые впоследствии для управления нагревателем и вентиляторами.

Рисунок 3. Обнаружение устройств NL4RTD, NL30ML и создание bit-тегов.

Идентификация объекта — процесса нагрева. Для снятия разгонной кривой «Зависимость температуры нагрева от времени» запускаем Trace Mode и создаем новый проект, указывая в настройках инструментальной системы тип проекта «Настраиваемый». В открывшемся окне «Уровень сложности» отмечаем птицами необходимые ресурсы.

Для размещения тренда и кнопки «Пуск» в левом окне навигатора проекта выделяем ЛК (левой кнопкой) мыши слой «Шаблоны экрана» и, открывая ПКн (правой кнопкой) меню, создаем компонент «Экран». На рабочем поле экрана размещаем тренд, перетаскивая иконку, расположенную вверху на инструментальной панели. Открыв двойным щелчком ЛК свойства тренда, создаем кривую «Температура» с привязкой её к аргументу экрана, задав то же имя и подтверждая привязку нажатием на кнопку «Готово». В свойствах тренда следует уточнить диапазон изменения температуры, увеличить размер буфера и указать размерность времени «мин» .

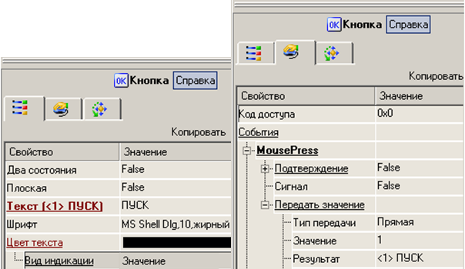

Запуск процесса нагрева следует осуществлять кнопкой, которую размещаем на экране с указанием в свойствах этого графического элемента: его название «Пуск», привязку и «Значение» в пункте «Вид индикации», который открываем нажатием ПКн на слове «Текст» (рис.4). Открыв вторую вкладку свойств кнопки «Пуск», нажимаем ПКн на тексте «mousePressed» и находим команду «Передать значение», затем: Тип передачи, Значение, Результат устанавливаем в соответствии с рисунком 4.

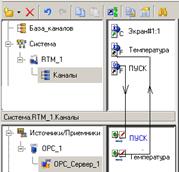

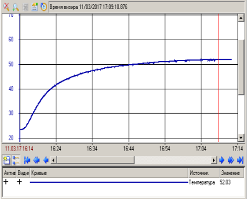

Сохраняем проект, задавая ему имя. Теперь с помощью ПКн создаем узел RTM1 в слое «Система» и осуществляем автопостроение каналов, для чего перетаскиваем ЛК шаблон экрана в верхнем окне на компонент RTM1 «Каналы» в нижнем окне навигатора. В результате создается — канал класса Вызов (CALL). Открыв ПКн свойства канала, переходим на вкладку «Аргументы». Выделяя оба аргумента, нажатием на иконку выполняем процедуру автопостроения каналов проекта по заданным аргументам [8].

Рисунок 4. Организация кнопки «Пуск» .

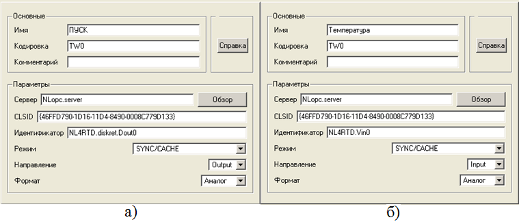

Выполним привязку тегов проекта к тегам устройства ввода-вывода в программе Nlopc. В компонентах «Источникиприёмники» (нижнее окно навигатора) создадим группу «OPC», в которой организуем группу «OPC-сервер», а в ней — 2 компонента «ОРС» (всё последовательно открываем ПКн). Для одного из них зададим параметры в соответствии с рисунком 5, а; для другого — в соответствии с рисунком 5, б. Для привязки тегов проекта к тегам устройства ввода-вывода в программе NLopc нажмем кнопку «Обзор» в редакторе свойств компонента OPC «Температура» и вызовем браузер ОРС. Перейдя в NLopc. server, в правом окне привяжем в ответвлении NL30ML_02D6C1 к тегу Sensor0, если цифровой датчик не определен, то к тегу «Vin0» (рис. 5, б). Нажатием на кнопку «Готово» подтвердим привязку (рис. 6). На нем справа показана процедура привязки для компонента OPC «Пуск» к тегу Dout0. Необходимо в свойствах канала «Пуск» установить (отметить птицей) «Тип Output» .

Рисунок 5. Компоненты ОРС.

Рисунок 6. Привязка тегов проекта к тегам устройства в Nlopc.

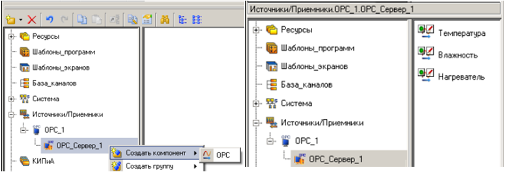

Привязка каналов проекта на теги проекта осуществляется перетаскиванием ЛК мыши в соответствии с рисунком 7, а из «Out» в «In». При этом в левом углу обозначения канала слоя RTM1 (правое верхнее окно навигатора) появится стрелка — признак привязки.

Выделив монитор реального времени RTM1, с помощью иконки сохраним проект в бинарном коде и нажатием иконки запустим его на исполнение. При этом на экране тренда в профайлере можем наблюдать изменяющуюся во времени разгонную кривую процесса нагрева: зависимость температуры в замкнутом объеме от времени при включении нагревателя после нажатия кнопки «Пуск» (рис. 7, б).

а) б) Рисунок 7. Привязка каналов с тегами проекта (а), разгонная кривая (б) Для завершения идентификации, т. е. получения модели процесса нагрева и вычисления её параметров необходимо по кривой нагрева определить следующие данные:

- 1. Начальные значения времени t0 и температуры Тнач.

- 2. Конечные значения времени tуст и температуры Туст.

- 3. Значение t1, соответствующее температуре Т 0.7=Тнач+0.7(Туст — Тнач).

- 4. Значение t2, соответствующее температуре Т 0.33=Тнач+0.33(Туст — Тнач).

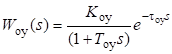

В результате можно получить модель объекта в виде передаточной функции [20]:

(1).

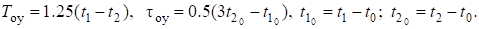

параметры которой вычисляются по формулам:

(2).

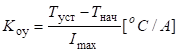

Коэффициент передачи объекта управления рассчитывается как отношение перепада выходной переменной объекта (температуры) к полному току нагревателя:

. (3).

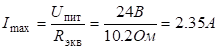

После всех вычислений получаем модель процесса нагрева в виде:

(временные параметры выражены в секундах).

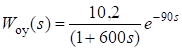

Выбор типа регулятора и расчет его параметров. Имея передаточную функцию процесса нагрева (3) и проанализировав соотношение величины запаздывания и постоянной времени ОУ приходим к выводу: достаточно использовать ПИ регулятор. Наличие интегральной составляющей в регуляторе обусловлено требованием нулевой статической ошибки. Воспользовавшись методом компенсации, постоянную времени интегрирования ПИ регулятора выбираем равной постоянной времени ОУ, т. е. Tи=Tоу. Расчет Kрег основывается на критерии Найквиста, а именно на величине запаса устойчивости по фазе, который на частоте среза щср должен лежать в диапазоне 60о — 70о для годографа ККП — комплексного коэффициента передачи разомкнутой системы. При этом.

[9, 18].

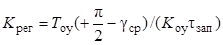

Для реализации регулятора в SCADA Trace Mode воспользуемся FBD-диаграммами [21]. На рисунке 8, а представлена FBD-диаграмма «Управление» нагревом с помощью ПИ регулятора с выходом на широтно-импульсный модулятор (ШИМ) FBD PWM (рис. 8, б), предназначенный для запуска реле, подключающего питание к нагревателю.

Рисунок 8. FBD-диаграммы: «Управление» (а) и PWM — ШИМ (б).

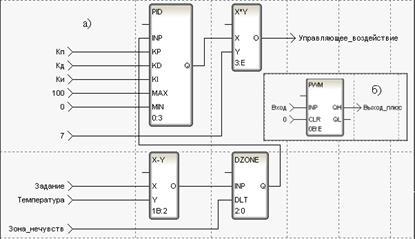

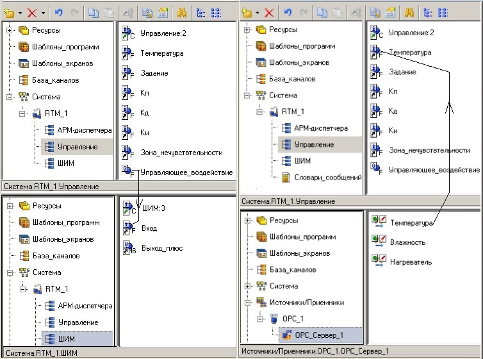

Организация взаимодействия компонентов проекта в SCADA. В компонентах «Источникиприёмники» навигатора проекта ранее была создана группа «OPC». В группе «OPC» выбирается группа «OPC_сервер», в которой должны быть созданы три компонента с переименованием «Температура», «Влажность» «Нагреватель» (рис. 9).

Рисунок 9. Создание источников/приемников Двойным нажатием на компонент «Температура» и нажатием клавиши «Обзор» привязываем её к аналоговому входу Vin0 блока NL4RTD, «Влажность» — к дискретному выходу Sensor2 датчика NL30ML. При этом должно быть показано направление «Input», поскольку оба компонента для тренда будут входными переменными. Нагреватель должен иметь направление «Output» к тегу Dout0. В верхнем экране навигатора проекта выберем компонент «Управление» узла RTM1, а в нижнем — список тегов OPC-сервера. Осуществим привязку компонентов с нажатой ЛК перетаскиванием канала «Управляющее воздействие» на канал «Вход» ШИМ (рис. 10, а) и тега «Температура» на канал «Температура» (рис. 10, б). Аналогично выполняем привязки тега «Влажность» на канал «Влажность», канал «Выход_плюс» на тег «Нагреватель» .

а) б) Рисунок 10. Привязка каналов программ (а), тегов устройств к каналам программ (б).

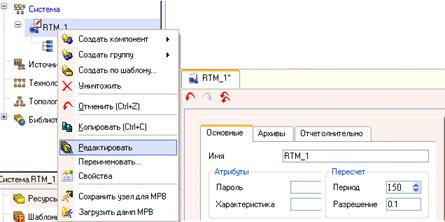

Поскольку управляющее устройство реализуется в цифре, необходимо установить шаг дискретности по времени Дt, выбранным исходя из динамики ОУ в соответствии с условием:. С этой целью в узле RTM1 (ПКн мыши — редактировать) необходимо изменить время пересчета каналов как произведение разрешения, определяющего точность, и периода. Если, к примеру, это значение получилось равным 15с, то устанавливаем его в соответствии с рисунком 11. Цикл пересчета должен быть установлен во всех каналах (см. рис. 12). На этом рисунке показаны установленные значения параметров регулятора, рассчитанные по формулам, приведенным выше.

Рисунок 11. Задание периода пересчета каналов проекта.

Рисунок 12. Редактирование базы каналов в SCADA Trace Mode.

Подключение и настройка словарей сообщений. Воспользуемся стандартным словарем сообщений в отчете тревог для канала класса Float. Для реализации этого создадим для узла RTM1 новую группу — «Словари_сообщений»: ПКн мыши выделяем «Создать группу», «Словари_сообщений», «Словарь для FLOAT» .

Для архивирования выбираем каналы узла RTM1, получающие данные от аппаратуры ввода/вывода, т. е. каналы «Температура» «Задание» и «Влажность». Для каждого канала с помощью ПКн переходим в окно Редактирование, нажимаем клавиши Дополнительно, Архивация и задаем параметры в соответствии с диапазоном изменения, указывая пределы: верхний — «ВП», нижний — «НП», границы аварийные: «ВА» — верхнюю, «НА» — нижнюю, границы нормальные: «ВГ» и «НГ»; «Тип» — в зависимости от направления, т. е. «Input» или «Output». Привязку задаем, вызвав окно «Задать привязку» с помощью кнопки и нажатия клавиши «Готово». В результате получаем ответ:. Аналогичные настройки выполняем для канала «Влажность», устанавливая границы в соответствии с возможностью стенда и руководствуясь здравым смыслом. Результат работы отчета тревог можно видеть на рис. 15, где показаны компоненты, вышедшие за допустимые границы с указанием их истинных значений и времени выхода.

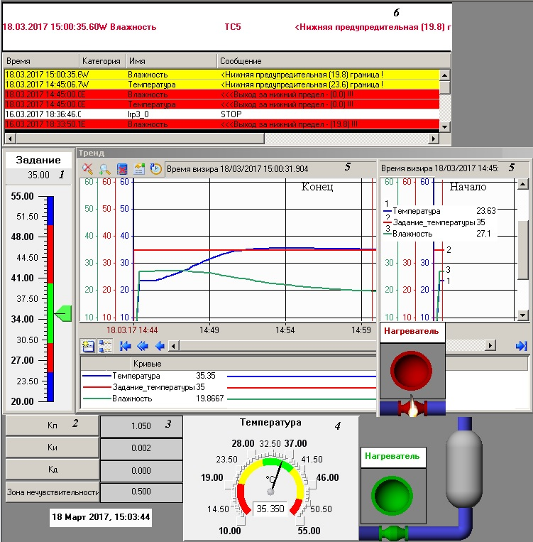

Разработка АРМ диспетчера [8,22]. С этой целью корректируем созданный ранее Экран. На основании графических элементов (ГЭ) библиотеки Trace Mode создаем стрелочный прибор для фиксации истинной температуры (см. позицию 4 на рис. 15), ГЭ с ползунком для задания температуры (позиция 1), статические ГЭ для параметров регулятора (позиция 2) и ГЭ с выводом динамического текста отображения их значений (позиция 3). Уточняем созданный ранее тренд (позиция 5), добавляя кривые отображения задания и контролируемой влажности, создаем отчет тревог с указанием типа и времени нарушения (позиция 6).

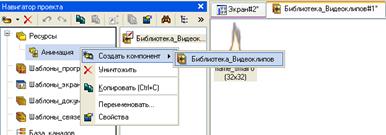

Динамику процесса нагрева на АРМ можно наблюдать, используя видеофайл, для чего в навигаторе проекта создаем группу «Ресурсы», подгруппу «Анимация», а в ней компонент «Библиотека видеоклипов» (рис. 13). Вызовем элемент «Библиотека_видеоклипов#1» на редактирование, и щелчком ПКн мыши в его рабочей области выполним импорт видеоклипа flame_small.mng (/Lib/Animation).

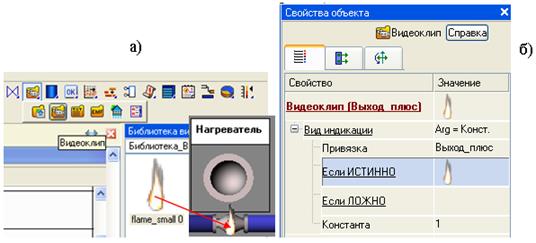

Рисунок 13. Вызов библиотеки Видеоклипов Для добавления видеофайла на экран, вызовем панель «Библиотека видеоклипов» в режиме редактирования экрана проекта щелчком по кнопке — «Ресурсы» панели ГЭ и перетащим значок видеофайла «flame_small» на экран проекта (рис. 14, а). Вызовем видеофайл на редактирование и сделаем индикацию в зависимости от значения канала ШИМ «Выход_плюс» (рис. 14, б).

Запуск проекта. Выделяем ЛК мыши узел RTM1 и нажатием на иконку сохраняем проект в бинарном коде, после чего запускаем профайлер. Устанавливаем с помощью соответствующих кнопок параметры регулятора, если они не были установлены ранее, как показано на рисунке 12.

Рисунок 14. Установка видеоклипа и его свойств Результаты работы тренажерного комплекса по контролю и управлению процессом нагрева с обозначением ГЭ используемых устройств показаны на рисунке 15. На нем совмещены два тренда: «Начало» и «Конец» с целью определения времени регулирования и демонстрации работы нагревателя, отраженной видеоклипом. При включении нагревателя от ШИМ изображение нагревателя становится красным и появляется колеблющийся огонек. При отключении нагревателя изображение нагревателя становится зеленым, а огонек пропадает.

По времени, указанном в верхней части рамки трендов, определяем длительность переходного процесса (15 мин), что соответствует заданию. Поскольку влажность не регулируется, то её значение со временем уменьшается. В верхней части рисунка представлен отчет тревог, из которого видно: из-за транспортного запаздывания в момент включения стенда нет ещё показаний по температуре и влажности, что отражено в отчете тревог значениями времени и нулевыми величинами указанных технологических параметров.

Рисунок 15. Результаты работы учебного тренажерного комплекса В дальнейшем предполагается сделать макет теплицы с регулированием не только температуры, но и влажности.

Хотелось бы надеяться, что представленный материал по использованию тренажерного комплекса в учебных целях дает хотя и краткое, но достаточно понятное представление о возможностях SCADA Trace Mode. При этом, разрабатывая и запуская свой проект, студенты приобретают навыки в применении SCADA технологий для целей контроля и управления технологическими параметрами различных производственных процессов. Ознакомившись с одной SCADA, студент легко переходит на любую другую, что было проверено на производственной практике в НИЛ АП, где магистранты занимались компоновкой шкафов управления с проектированием мониторинга и управления технологическими процессами на основе другой отечественной системы Master SCADA.

- 1. Андреев Е. Б., Куцевич Н. А., Синенко О. В. SCADA-системы: взгляд изнутри / Е. Б. Андреев, Н. А. Куцевич, О. В. Синенко — М.: Издательство «РТСофт», 2004. — 176 с.

- 2. Pollet, J., Developing a solid SCADA security strategy, Sensors for Industry Conference, 2002. 2nd ISA/IEEE, 19−21 Nov. 2002 Pages: 148 — 156

- 3. Андреев Е. Б., Куцевич И. В., Куцевич Н. А. MES-системы: взгляд изнутри / Е. Б. Андреев, И. В. Куцевич, Н. А. Куцевич — М.: Издательство «РТСофт», 2015. — 240 с.

- 4. Supervisory Control and Data Acquisition (SCADA) Systems. October 2004 Office of the Manager National Communications System. P.O. Box 4052 Arlington, VA 22 204−4052. 76 pages. — [Электронный ресурс]. Адрес доступа: https://scadahacker.com/library/Documents/ICS_Basics/SCADA%20Basics%20-%20NCS%20TIB%2004;1.pdf

- 5. McClanahan, SCADA and IP: is network convergence really here?, Industry Applications Magazine, IEEE, Volume: 9, Issue: 2, March-April 2003 Pages:29 — 36

- 6. Hayashi, H., Takabayashi, Y., Tsuji, H., Oka, M., Rapidly increasing application of Intranet technologies for SCADA (supervisory control and data acquisition system), Transmission and Distribution Conference and Exhibition 2002: Asia Pacific. IEEE/PES, Volume: 1, 6−10 Oct. 2002 Pages:22 — 25 vol.1

- 7. Duo Li, Serizawa, Y., Mai Kiuchi, Concept design for a Web-based supervisory control and data-acquisition (SCADA) system, Transmission and Distribution Conference and Exhibition 2002: Asia Pacific. IEEE/PES, Volume: 1, 6−10 Oct. 2002 Pages:32 — 36 vol.1

- 8. О SCADA системе Trace Mode [Электронный ресурс]. Адрес доступа: http://www.adastra.ru/

- 9. Пьявченко Т. А. Автоматизированные информационно-управляющие системы с применением SCADA-системы Trace Mode: Учебное пособие. — СПб.: Издательство «Лань», 2015. — 336 с.: ил.

- 10. О Master SCADA. — [Электронный ресурс]. Адрес доступа: http://insat.ru/

- 11. SIMATIC WinCC. — [Электронный ресурс]. Адрес доступа: http://www.energostandart.ru/

- 12. Citect SCADA — [Электронный ресурс]. Адрес доступа: https://www.citect.schneider-electric.com/scada/citectscada

- 13. InTouch. — [Электронный ресурс]. Адрес доступа: http://bourabai.ru/dbt/scada2.htm

- 14. Обзор SCADA. — [Электронный ресурс]. Адрес доступа: http://www.kipexpert.ru/component/content/article/116-scada-sistemi/392-scada-s

- 15. Supervisory Control and Data Acquisition (SCADA) Introduction/ Jeff Dagle, PE Pacific Northwest National Laboratory Grainger Lecture Series for the University of Illinois at Urbana-Champaign/ September 15, 2005/ 97 pages.

- 16. McClanahan, SCADA and IP: is network convergence really here?, Industry Applications Magazine, IEEE, Volume: 9, Issue: 2, March-April 2003 Pages:29 — 36

- 17. Shyh-Jier Huang, Chih-Chieh Lin, Application of ATM-based network for an integrated distribution SCADA-GIS system, Power Systems, IEEE Transactions on, Volume: 17, Issue:1, Feb. 2002 Pages:80 — 86

- 18. Пьявченко Т. А. Практикум по автоматизированным информационно-управляющим комплексам и системам: Учебное пособие. — Таганрог: Изд-во ТТИ ЮФУ, 2009. — 88с.

- 19. Модули фирмы НИЛ АП (Reallab). — [Электронный ресурс]. Адрес доступа: http://rlda.ru/Distributed_Data_Acquisition_And_Control.htm

- 20. Пьявченко Т. А. Метод идентификации промышленного объекта по его временной и частотной характеристикам // Известия ЮФУ. Тематический выпуск «Интеллектуальные САПР». — Таганрог: Изд-во ТТИ ЮФУ, 2010. — № 7 (108), — с. 216−219

- 21. Язык программирования FBD. — [Электронный ресурс]. Адрес доступа: http://autoworks.com.ua/programmirovanie-kontrollerov/yazyk-programmirovaniya-fbd/

- 22. Bin Qiu, Hoay Beng Gooi, Yilu Liu, Eng Kiat Chan, Internet-based SCADA display system, Computer Applications in Power, IEEE, Volume: 15, Issue: 1, Jan. 2002 Pages:14 — 19.