Неразрушающий контроль проката

Прокатом называют изделия, которые изготовлены обжатием между валками прокатки. Контроль производится автоматическими установками, механическими средствами. Для акустического контроля при быстром движении применяют иммерсионный или щелевой контакт, и ещё электромагнитно-акустический (ЭМА)-способ возбуждения-приёма. Прокат, имеет мелкозернистую структуру. Есть вероятность появления текстуры, это… Читать ещё >

Неразрушающий контроль проката (реферат, курсовая, диплом, контрольная)

Прокатом называют изделия, которые изготовлены обжатием между валками прокатки. Контроль производится автоматическими установками, механическими средствами. Для акустического контроля при быстром движении применяют иммерсионный или щелевой контакт, и ещё электромагнитно-акустический (ЭМА)-способ возбуждения-приёма. Прокат, имеет мелкозернистую структуру. Есть вероятность появления текстуры, это когда различные свойства листа вдоль и поперёк направления прокатки (например, размеров зёрен, прочности, скорости звука).

Возникают дефекты (несплошности), сходные дефектам поковок, в частности, расслоения, деформированные шлаковые включения. Возникают так же специфические дефекты: риски — канавки на поверхности, рванины — надрывы на поверхности, шевроны — разрывы в осевой зоне, пресс-утяжины — конусообразные несплошности в центральной части. Обычно дефекты вытянуты вдоль направления прокатки. Эти дефекты выявляются при ультразвуковом контроле (УЗК).

В России основной нормативно-технической документацией (НТД) по ультразвуковому контролю листового проката из легированной и углеродистой сталей при толщине от 0,5 мм до 200 мм является — ГОСТ 22 727–88.

Плиты и листы равной толщине для трубопровода «Сила Сибири» контролируются только продольными волнами и в направлении толщины. На автоматических установках с иммерсионным контактом или с ЭМА-преобразователями контроль ведут эхо-, эхосквозным, теневым и многократно теневым методами.

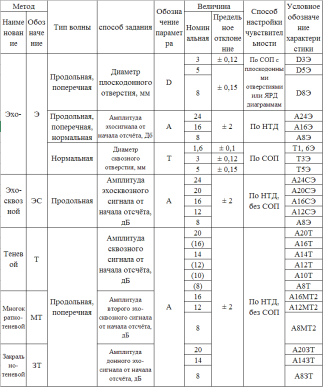

ГОСТ 22 727–88 указывает на возможные методы контроля листов (Таблица 1), способы настройки чувствительности, рекомендуемые значения параметров, определяющих чувствительность и допустимые отклонения от этих параметров.

При контроле, приведёнными выше, методами кроме эхои эхосквозного, за начало отсчёта принимают амплитуду первого эхо сигнала от искусственного отражателя на участке проката, с отсутствуют несплошности. При эхосквозным контроле тоже самое, но при использовании иммерсионной жидкости. А при контроле эхо-методом, за начало отсчёта берётся амплитуда первого эхосигнала от искусственного отражателя. Условную площадь дефекта определяет площадь фигуры, очерченной граничащей линией (по ней перемещается центральная точка преобразователя, при определении размеров дефекта).

Граница устанавливается по абсолютным признакам. При контроле эхои эхосквозным методами считается, что в пределах дефекта регистрируют один или несколько сигналов от несплошностей, амплитуда хотя бы одного из которых равна или превышает уровень, соответствующий заданной чувствительности. А при контроле теневым или многократно-теневым методом в пределах дефекта регистрируется затухание амплитуды первого или второго прошедшего импульса до или ниже уровня, соответствующего заданной чувствительности. При контроле зеркально-теневым (ЗТ) методом в пределах дефекта фиксируют уменьшение амплитуды донного сигнала до или ниже уровня, соответствующего заданной чувствительности.

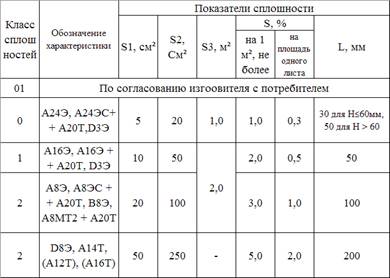

В государственном стандарте для листового проката сформулированы требования сплошности (Таблица 2) на основе использования следующих измеряемых характеристик дефектов (несплошностей):

- — минимально учитываемой S1 и максимально допустимой S2 условных площадей дефектов;

- — чувствительность контроля (определён по таблице 1);

- — условные площади максимально допустимой зоны дефектов S3;

- — относительно условной площади (S, %), определяемой долей площади, занимаемой дефектами всех видов (S1, S2, и S3,) на любом квадратном участке поверхности единицы листового проката площадью 1 мІ, или долей площади, занимаемой дефектами всех видов на всей площади единицы листового проката;

- — максимально допустимой условной протяжённостью дефектов L.

Несплошности, расположенные в одной или нескольких плоскостях по толщине листового проката, берутся и объединяются в одну несплошность, если расстояние между условными их границами меньше значения, которое устанавливается нормативно-технической документацией (НТД). При автоматизированном контроле на установках, которые обеспечивают сплошное сканирование поверхности листового проката, за условную площадь несплошностей металла принимают фактическую площадь соответствующих записей на дефектограмме, полученную при заданной чувствительности контроля. Условная площадь объединенных несплошностей при этом равна сумме их учитываемых условных площадей.

Все скопления несплошностей, любая из которых может иметь условную площадь меньше учитываемой S1, отходят от другой на 30 мм или меньшее расстояние, объединяют в зону несплошностей. Условная площадь зоны несплошностей S3 равна площади части листа, находящейся в пределах контура, охватывающего все входящие в нее несплошности.

Таблица 1- Способы контроля листов

Примечание. Значение чувствительности, указанные в скобках, разрешается применять в зависимости от возможностей аппаратуры.

Таблица 2 Показатели сплошности толстолистового проката.

Примечания.

- 1. Погрешность измерения условных площадей (размеров) несплошностей указывают в технической документации на контроль.

- 2. Показатель сплошности L применяют при дискретном сканировании и для оценки сплошности прикромчатых зон листового проката.

При обнаружении несплошностей, примыкающие к торцовым и боковым неконтролируемых зонам листового проката, условные границы их продлеваются до кромок. Классы и показатели сплошности указывают в НТД на металлопродукцию.

Сплошность листового проката сталей, выплавленных, а вакуумных дуговых, индукционных электропечах, в случае контроля их эхометодом при ручном сканировании может характеризоваться по результатам контроля:

- — минимальным учитываемым эквивалентным размером D0, дефектов (уровнем фиксации);

- — их максимальным допустимым эквивалентным размером D1;

- — числом N непротяженных дефектов с эквивалентным размером от D0 до D1, допускаемых на всей площади листа или ее части. При этом величины D0 и D1 выбирают из ряда 2,0; 2,5; 3,0; 5,0; 6,0; 8,0 мм.

Методика предусматривает, в зависимости от требований технических условий и производственно-технологической документации (ПТД) листы подвергаются контролю в различном объеме применяя для контроля прямой и наклонный преобразователь.

В России контролируя листовой прокат, показатели сплошности и требования к чувствительности устанавливаются НТД на сосуды давления и другие объекты. Их выбирают из показателей, приведённых в ГОСТ 22 727–88. Согласно отраслевому стандарту (ОСТ) эти требования соответствуют классу сплошности 01 по ГОСТ 22 727–88.