Системы оперативного управления производством (MES-системы)

Формирование внешних производственных заказов и заказов для обеспечения внутреннего потребления. Функция «выбор заказов на производство для формирования производственной программы» выполняется только на основании информации о поступлении заказов на производство при наличии спецификаций и технологических карт. Оперативное планирование. Основными задачами оперативного планирования производства… Читать ещё >

Системы оперативного управления производством (MES-системы) (реферат, курсовая, диплом, контрольная)

Для эффективной работы предприятия требуется оперативная информация:

- • о портфеле заказов и требуемых мощностях для их выполнения;

- • о заказах, находящихся в данный момент в производстве, о сроках их исполнения;

- • о количестве имеющихся и использованных ресурсов: материалов, сырья, электроэнергии, оборудования и трудозатрат;

- • о величине фактической себестоимости и об операциях, которые внесли наибольший вклад в ее образование;

- • об изготовленных товарах и полуфабрикатах;

- • о выполненных операциях, о наличии брака, переработок и т. п.

Получить информацию такого рода позволяют системы класса MES.

Это автоматизированная система управления и оптимизации производственной деятельности, которая в режиме реального времени инициирует, отслеживает, оптимизирует и документирует производственные процессы от начала выполнения заказа до выпуска готовой продукции.

Данная система связывает воедино все бизнес-процессы компании с производственными процессами, поставляет своевременную, точную и объективную информацию руководству.

Международная ассоциация производителей и пользователей систем управления производством определила основные функции MES-систем[1]:

- 1) контроль состояния и распределение ресурсов, что позволяет управлять ресурсами производства;

- 2) оперативное/детальное планирование. Система формирует план выпуска продукции, рассчитывает загрузку оборудования;

- 3) диспетчеризация производства позволяет осуществлять контроль выполнения операций, занятость оборудования, выполнение заказов, сопоставляя фактические данные с плановыми значениями. При необходимости менеджер осуществляет корректировку плана производства;

- 4) управление документами. Система формирует и осуществляет контроль документации, сопровождающую выпускаемое изделие;

- 5) сбор и хранение данных обеспечивает взаимодействие различных производственных систем для получения, накопления и передачи технологической и управленческой информации;

- 6) управление персоналом. Система осуществляет предоставление информации о присутствии сотрудника на рабочем месте, контролирует исполнение им своих обязанностей;

- 7) управление качеством продукции. Система предоставляет данные о качестве выпускаемой продукции и даст рекомендации по повышению уровня ее качества;

- 8) управление производственными процессами обеспечивает анализ действующего производственного процесса, предоставляет рекомендации по его совершенствованию;

- 9) управление производственными фондами позволяет вести учет работы оборудования;

- 10) поддержка процесса технического обслуживания, планового и оперативного ремонта оборудования;

- 11) отслеживание истории продукта. Система предоставляет информацию о том, на каком оборудовании, кем и в какой последовательности велась работа над продукцией;

- 12) анализ производительности формирует отчеты о фактических результатах выполненных технологических операций, сравнивает их с плановыми значениями.

Основными функциями MES-систем, отличающих их от других систем планирования, являются оперативное планирование производства и его диспетчирование — MES-системы имеют не только прямую, но и обратную связь с рабочими местами (центрами). Внедрение MES-системы на предприятии позволяет добиться:

- • роста производительности;

- • рационального использования производственных мощностей;

- • повышения качества выпускаемой продукции;

- • выполнения заказов точно к поставленному сроку;

- • прозрачности производственного процесса.

Наибольший эффект достигается при взаимодействии MESи ERPсистем. Задачи объемно-календарного планирования и выполнения экономических расчетов решаются в модуле, реализующем стратегию ERP, а задачи пооперационной оптимизации и оперативного управления — в MES-системе[2].

Кратко рассмотрим автоматизированную процедуру управления портфелем производственных заказов на цеховом и межцеховом уровне[3].

- 1. Формирование внешних производственных заказов и заказов для обеспечения внутреннего потребления. Функция «выбор заказов на производство для формирования производственной программы» выполняется только на основании информации о поступлении заказов на производство при наличии спецификаций и технологических карт.

- 2. Объемно-календарное планирование производства. После отбора заказов на производство происходит формирование плана производства продукции. При этом выполняется разузлование изделий, т. е. все элементы структуры изделия согласно правилам подчиненности образуют иерархическую структуру — «дерево изделия». Для каждого элемента «дерева изделия» рассчитывается время его изготовления.

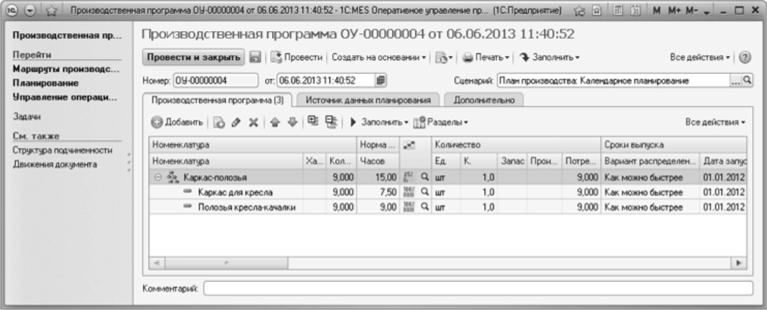

В процессе объемно-календарного планирования обычно составляется несколько вариантов планов, соответствующих разным сценариям работы предприятия (рис. 5.3). Сценарии производственных программ позволяют сравнить различные варианты получаемых результатов путем моделирования состава изделия (заказа) продукции, технологии производства и других планируемых технико-экономических показателей. Для приемлемого сценария формируются документы — маршрутные листы.

- 3. Оперативное планирование. Основными задачами оперативного планирования производства являются:

- • формирование расписания в соответствии с заданными критериями оптимизации для выполнения заданного объема работ с учетом ограничений и сложившейся производственной ситуации на момент расчета;

- • контроль сроков исполнения контрольных значений (заказов, маршрутных листов, технологических операций);

- • оперативный контроль производства и реагирование на отклонения от заданного графика, перерасчет расписания в случае необходимости.

Рис. 53. Форма производственной программы

Для решения задачи построения расписания в продукте «1C:MES Оперативное управление производством» применяется математический аппарат теории расписаний. Построение расписания производится в соответствии с настройками моделей планирования. Модель позволяет комбинировать состав и последовательность применения критериев оптимизации. Основные критерии, позволяющие управлять поступлением операций на одну рабочую машину (один станок)[4]:

- • FCFS — работы выполняются в том порядке, в каком они поступают в подразделение;

- • LCFS — первой выбирается последняя поступившая работа (с вершины);

- • SPT — сначала выполняется работа с самым коротким временем выполнения, затем среди оставшихся работ опять отыскивается и выполняется работа с самым коротким временем выполнения и т. д.;

- • LPT — выбор в первую очередь длительных операций;

- • STR/OP — заказы с самым коротким STR/OP выполняются первыми;

- • CR — вычисляется как разность между установленной датой выполнения и текущей датой, деленная на время выполнения работы. Работы с наименьшим критическим отношением выполняются первыми;

- • STPT — по наименьшему остающемуся запасу времени. Этот запас вычисляется как разность между временем, остающимся до установленной даты выполнения, и временем выполнения работы. Работы с самым коротким запасом времени выполняются первыми.

Полученный план проверяется на наличие ошибок. Если они отсутствуют, то производственный план утверждается и в маршрутные листы заносится информация о времени запуска и выпуска частей изделия. В противном случае происходит корректировка плана производства.

- 4. Формирование персонального (сменно-суточного) задания. Оперативный план производства является источником данных для назначения выполнения работ рабочим центрам, на основании которых на краткосрочный период (смена, сутки) формируется документ «Персональное (сменносуточное) задание». Состав работ, время выполнения, рабочие центры, количество могут быть скорректированы мастером смены. Документ фиксирует запланированное время и является основанием для исполнения.

- 5. Выполнение и регистрация персонального (сменно-суточного) задания. После того как произошло событие «выдано персональное задание», начинается его выполнение. Для каждой операции в реальном масштабе времени отображается следующая информация:

- • описание технологической операции с привязкой к рабочему центру и нормативным временем исполнения;

- • состояние исполнения, время исполнения;

- • критические даты запуска/выпуска (диапазоны дат, в пределах которых задержка выполнения не повлияет на сроки исполнения зависимых операций).

Если операция исполнена, то выполняется функция «составление отчета об исполнении операции», в результате которой создается одноименный документ. После фиксации времени и разряда работ исполнителям производится начисление денежных средств за выполненную операцию.

6. Контроль качества изготовления детали (сборочной единицы). Функция включает проверку наличия брака, в результате которой происходит одно из двух взаимоисключающих событий — «брак не обнаружен» и «обнаружен брак». В первом случае создается электронный документ «предъявление номенклатуры». Во втором случае составляется электронный документ «акт о браке». После появления события «акт о браке составлен» формируется дополнительное задание на изготовление (исправление) бракованной заготовки. Новый заказ появляется в ERP-системе, после чего уведомление о его поступлении автоматически пересылается в PDMсистему. Конструктор формирует номенклатуру тех изделий, которые не занесены в БД, и формирует состав изделия. Затем данные перегружаются в MES-систему, где происходит планирование производства и формируется производственная программа.

- [1] Международная ассоциация производителей и пользователей систем управления производством. URL: http://www.mesa.org/en/index.asp.

- [2] Балашова У. С., Юрг^ев В. II. Экономический механизм и инструментарий ресурсногоменеджмента промышленного предприятия. СПб.: Издательство Политехнического университета, 2014.

- [3] Кислое А. С. Презентация: Автоматизация на уровне цеха — презентация специализированного решения «1C:MES Оперативное управление производством»". URL: http://v8.lc.ru/konf0613/.

- [4] Мауэргауз 10. Е. Продвинутое планирование и расписания (AP&S) в производствеи цепочках поставок. М.: Экономика, 2012.