Развитие теории управления качеством

Согласно идее К. Исикавы, одним из элементов системы обшекорпоративного контроля качества должны стать так называемые «кружки качества». Кружок качества, как правило, состоит из 5−10 сотрудников одного производственного подразделения. Они регулярно собираются на добровольной основе для обсуждения, исследования и анализа проблем в области оценки и контроля качества в их подразделении. В кружках… Читать ещё >

Развитие теории управления качеством (реферат, курсовая, диплом, контрольная)

Концепция TQM явилась обобщением ряда теоретических разработок в области управления качеством, накопленных, в первую очередь, в США и Японии. Поэтому естественным будет назвать имена исследователей, работавших в этой области, и кратко охарактеризовать их вклад в создание принципов Всеобщего управления качеством.

Статистический подход к контролю и измерению качества связан с именем В. Стюарта, который впервые применил его в 1920;е годы в США.

В. Стюарт подчеркивал, что разработанная им система нацелена на выявление и устранение причин возникновения брака, вызванного сбоем в технологическом процессе. Данный подход предполагал, что вместо того чтобы осуществлять контроль на конечном этапе производства, уровень качества должен отслеживаться в течение всего производственного процесса. Это стало возможным, благодаря специально разработанным диаграммам и схемам, в которых отражались все важнейшие этапы процесса изготовления продукции. Разработанная технология позволяла не только проконтролировать качество выпускаемой продукции, но и выявить и, что самое ценное, быстро устранить технические неполадки и сбои в производственном процессе.

Сразу после Второй мировой войны в США и Великобритании на базе концепции В. Стюарта возникли технологии измерения, оценки и контроля качества, значительно усиленные статистическими методами. Именно тогда были заложены основы концепции управления качеством, которая за короткий период времени трансформировалась в методологию TQM.

Профессор Э. Деминг познакомился с В. Стюартом в 1927 году и стал тесно сотрудничать с ним. В то время, как В. Стюарт уделял особое внимание производственным процессам, Э. Деминг пытался использовать ту же концепцию в других сферах. В 1939 году он применил методы В. Стюарта к рутинным конторским операциям, что привело к шестикратному увеличению производительности труда конторских служащих и существенному снижению затрат.

Э. Деминг с успехом использовал теорию статистического управления процессами в США в годы Второй мировой войны и учил этому проектировщиков, инженеров и контролеров, принимавших участие в выполнении военных заказов. Такая подготовка кадров привела к существенному снижению брака и повышению эффективности производства.

Вскоре после войны Э. Деминг неоднократно посещает Японию и, в частности, демонстрирует руководству Bell Telephone Laboratories, как статистические методы могут быть использованы в целях ужесточения контроля и улучшения качества продукции и услуг японской телекоммуникационной индустрии.

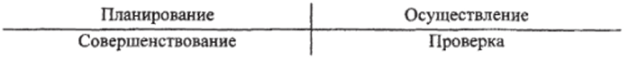

Э. Деминг познакомил японских специалистов с комплексным, системным подходом к решению проблемы повышения качества продукции и услуг, известным ныне как «цикл Шухарта-Деминга» или «PDCA цикл»

(рис. 13).

Рис. 13. Цикл Деминга.

Цикл состоит из четырех этапов: планирование (Plan); производство, осуществление (Do); контроль, проверка, регистрация (Check); совершенствование по результатам контроля (Act). Данная схема распространяется на все этапы жизненного цикла продукции или услуги, начиная с НИОКР, и фактически представляет собой унифицированную методологию непрерывного совершенствования.

Ученый считал, что все системы в той или иной степени подвержены вариациям (изменчивы), т. е. результат их функционирования варьирует вблизи среднего значения: иногда повышается, а иногда понижается по сравнению с ним.

Существуют два типа вариаций:

- 1) обусловленные обычными причинами. Они присущи самой системе, неизбежны и характеризуют ее состояние в данный период. Считается, что процесс находится в управляемом состоянии, если вариации его параметров не превышают контрольных границ. В таких случаях отклонения каких-то показателей от нормативных значений можно рассматривать как случайные, и вмешиваться в процесс не рекомендуется. Этот вид вариабельности называется системным. Он представляет собой фон, на котором проявляются вариации иной природы. На долю системы как источника вариабельности приходится примерно 85 % причин, называемых общими;

- 2) вызываемые особыми обстоятельствами. Результат каких-то необычных событий, происходящих вне системы и лежащих за пределами ее нормального функционирования. Причин такой вариабельности, называемых специальными, примерно 15%, и их устранение представляется необходимым.

Э. Деминг настаивал на том, что за внесение изменений в системы и процессы несет ответственность руководство, которое должно понимать и регулировать соответствующие вариации с помощью так называемых контрольных карт. 1 2 3[1][2][3][4]

На западе идеи Э. Деминга признали только в 70-е годы XX века. Мировую известность ученому принесли разработанные им 14 принципов, которые представляют собой суть его философии управления.

- 14 принципов Деминга:

- 1) Сделайте так, чтобы у вас была постоянная цель — улучшение продукции и обслуживания.

- 2) Воспримите новую философию.

- 3) Устраните необходимость массового технического контроля, сделав качество неотъемлемым свойством продукции.

- 4) Не заключайте деловых контрактов только на основе стоимости.

- 5) Постоянно занимайтесь совершенствованием.

- 6) Занимайтесь обучением персонала непосредственно на рабочих местах.

- 7) Внедрите стиль управления, основанный на лидерстве; процесс руководства сотрудниками должен помогать им лучше делать свою работу.

- 8) Искорените страх, чтобы все на предприятии могли работать эффективно.

- 9) Разрушьте барьеры между подразделениями; исследования, проектирование, производство и реализация должны быть объединены, чтобы можно было предвидеть проблемы производства и эксплуатации.

- 10) Избегайте преувеличений и употребления лозунгов, таких, как «ноль дефектов», или новых заданий по производительности. Подобные призывы бессмысленны, так как подавляющее большинство проблем возникает в системе и находится вне возможностей работников.

- 11) Избегайте установления необоснованных норм выработки.

- 12) Устраните ограничители, которые мешают людям испытывать чувство гордости за свой труд.

- 13) Внедрите программу массового обучения и самосовершенствования.

- 14) Включите каждого в работу по изменению организации.

Эти принципы составили основу трансформации всех секторов американской экономики в конце 70-х годов XX века.

На пути преобразований стоят, по выражению Э. Деминга, «смертельные болезни», свойственному западному менеджменту, в частности, стилю управления в США. К ним относятся:

отсутствие постоянства цели при планировании выпуска продукции и оказания услуг;

— упор на получение краткосрочных прибылей;

системы бальных показателей и ежегодных оценок деятельности персонала, ориентированные на заданный конечный результат, при которых людей поощряют за хорошую работу в системе, а не за ее совершенствование; текучесть управленческих кадров;

— ориентация руководства компаний на количественные показатели деятельности предприятия.

Программа внутриорганизационных преобразований, по Э. Демингу, должна включать семь пунктов.

- 1) Руководство, опираясь на 14 принципов, борется со «смертельными болезнями» и препятствиями, согласовывает понятия и направления планов.

- 2) Руководство настраивается на движение в новом направлении.

- 3) Руководство объясняет сотрудникам компании, почему необходимы перемены.

- 4) Вся деятельность компании разбивается на этапы (стадии), при этом каждый последующий этап является как бы заказчиком предыдущего. Постоянное улучшение методов работы должно осуществляться на каждом этапе, и любой этап должен работать в направлении качества.

- 5) Строится организационная структура, ориентированная на постоянное улучшение качества. Деминг выступает за использование цикла PDCA в качестве процедуры, помогающей улучшению на любом этапе.

- 6) Каждый сотрудник принимает участие в совершенствовании работы на любом этапе.

- 7) Строится система качества (для этого требуется участие знающих статистиков).

Объектом исследований Дж. Джурана были технологии планирования и организации работ по управлению качеством. Он получил наибольшую известность благодаря своим концепциям «прорыва», «внутренних поставщиков» и «триады качества», а также применению анализа Парето к решению проблем качества.

Дж. Джуран первым обратил внимание на то, что принцип, сформулированный итальянским экономистом В. Парето по отношению к благосостоянию людей — «несколько существенно важных причин и множество несущественных — vital few and trivial many» — является универсальным и применим к распределениям во многих ситуациях. В дальнейшем Дж. Джуран использовал его для выявления закономерностей распределения причин дефектов и при решении других задач, связанных с качеством. Он также применил данный принцип для определения приоритетных управленческих действий: когда нужно выделить несколько важнейших проблем из множества существующих и сконцентрировать ресурсы компании на их решении.

Дж. Джуран является автором концепции AQI (Annual Quality Improvement) — «ежегодного улучшения качества». Улучшение качества — это превышение уже достигнутых результатов работы в области качества, связанное со стремлением человека установить новый рекорд. В философии менеджмента непрерывное улучшение подразумевает, что на смену политике стабильности приходит политика изменений. Главное внимание в концепции AQI сосредоточивается на стратегических решениях, более высокой конкурентоспособности и долгосрочных результатах.

Основными принципами AQI являются:

планирование руководством улучшения качества на всех уровнях и во всех сферах деятельности предприятия; разработка мероприятий, направленных на исключение и предупреждение ошибок в области управления качеством;

— переход от администрирования (приказов сверху) к планомерному управлению всей деятельностью в области качества, включая совершенствование административной деятельности.

Для реализации концепции AQI разрабатывается комплекс мероприятий, предусматривающий:

- — составление ежегодной программы улучшения качества;

- — разработку методов улучшения качества, его измерения и оценки;

- — обучение статистическим методам и их внедрение в практику;

- — совершенствование организации работ в административной сфере.

Ученый неоднократно подчеркивал необходимость планирования деятельности по совершенствованию качества, на практике доказав трехстадийность данного процесса (концепция «триады качества»). По Дж. Джурану, триада качества включает:

- 1) планирование качества (все мероприятия должны планироваться, чтобы создать возможность контроля за их выполнением);

- 2) контроль качества, который является обязанностью операторов, следящих за технологическим процессом и выявляющих отклонения от заданных параметров;

- 3) улучшение качества, которое должно происходить постоянно.

На основе выводов, сделанных на этапе улучшения качества, вновь осуществляется планирование мероприятий по совершенствованию деятельности. Их реализация приводит к «прорыву», т. е. к достижению более высокого уровня работы.

Согласно Дж. Джурану, основными элементами системы стратегического планирования качества являются:

постоянное отслеживание тенденций изменения потребностей и предпочтений покупателей;

— установление оптимальных целей в области качества; создание и внедрение системы методов измерения качества; планирование процессов, способствующих достижению целей в области качества;

оптимизация цен;

— снижение уровня управленческого и производственного брака.

Каждая фаза процесса планирования качества имеет входящие (поставщики) и выходящие (потребители) потоки. Дж. Джуран утверждает, что отношения «поставщик-потребитель» должны переноситься на все этапы процесса производства и поставки продукта конечному потребителю.

Координировать работы по качеству на систематической основе должен орган, называемый «советом по качеству». Он ставит цели и определяет средства для реализации улучшений, а также информирует директоров компании и вовлекает их в работу по повышению качества.

Профессор А. Фейгенбаум — американский эксперт по вопросам качества. В 50-е годы XX века он возглавлял службу контроля качества компании General Electric и имел широкие контакты со специалистами японских компаний Toshiba и Hitachi, что во многом определило его взгляды на вопросы качества. Именно в это время А. Фейгенбаумом была сформулирована концепция комплексного управления качеством (Total Quality Control — TQC), ставшая впоследствии новой философией в области управления предприятием. Главным положением этой концепции является мысль о всеохватности управления качеством, которое должно затрагивать все стадии создания продукции и все уровни управленческой иерархии предприятия при проведении технических, экономических, организационных и социально-психологических мероприятий.

Для того чтобы комплексное управление качеством было эффективным, его следует проектировать и осуществлять на ранних стадиях создания продукции. Требования к выполнению работ при комплексном управлении целесообразно устанавливать в фирменных стандартах.

А. Фейгенбаум считает, что эффективное управление факторами, влияющими на качество, предполагает необходимость постоянного контроля:

- — процесса разработки нового продукта; поступающего сырья;

- — процесса производства продукта;

- — используемых управленческих и производственных технологий.

При этом контроль должен включать:

- — установление стандартов качества;

- — оценку соответствия объекта контроля принятым стандартам; систему действий в случае несоответствия принятым стандартам;

- — планирование совершенствования стандартов.

А. Фейгенбаум подчеркивает, что статистические методы контроля качества должны применяться везде, где только можно, но они являются лишь частью общей корпоративной системы качества. Безусловно, программы качества должны различаться в зависимости от особенностей предприятия, но основные аспекты системы качества будут общими для всех компаний.

А. Фейгснбаумом сформулированы четыре «смертных греха» в подходах к качеству, которые следует учитывать, чтобы усилия при реализации программ по качеству не оказались напрасными.

- 1) Поощрение программ, основывающихся на «провозглашении лозунгов» и на поверхностных изменениях.

- 2) Выбор программ, которые в первую очередь ориентированы на рабочих («синих воротничков») и не учитывают важной роли инженерных служб («белых воротничков»).

- 3) Нежелание признать, что постоянного уровня качества не существует, т. е. он должен непрерывно повышаться.

- 4) Заблуждение, касающееся автоматизации, которая сама по себе не является последним словом в повышении качества (по мнению А. Фейгенбаума, существует принципиальное различие между попытками построить качество на роботизации и созданием на базе последней программ, основанных на человеческом факторе).

Основным вкладом в философию качества Ф. Кросби являются так называемые «четыре постулата», а также сформулированная им программа улучшения качества.

Четыре постулата Ф. Кросби:

- 1) Качество определяется как соответствие требованиям. Отсюда ясно, что руководители должны устанавливать требования к качеству и критерии их выполнения.

- 2) Система достижения качества должна обеспечивать предупреждение появления проблем. Это возможно благодаря пониманию процессов и их совершенствованию до того, как продукция дойдет до потребителя.

- 3) Норма выполнения работы — ноль дефектов. Любая работа должна делаться правильно с первого раза. Затраты на превентивные мероприятия по достижению цели «ноль дефектов» окупаются за счет снижения потерь от брака.

- 4) Критерий измерения качества — цена несоответствия установленным требованиям. Чем больше средств тратится на исправление таких несоответствий, тем ниже качество деятельности. При этом повышение эффективности, снижение объема переделок и положительная оценка потребителей обычно окупают усилия по улучшению качества.

Ф. Кросби предложил универсальный способ оценки степени компетентности предприятия в решении проблемы качества. Для этой цели он использовал шесть параметров:

- — отношение руководства предприятия к проблеме; статус отдела качества на предприятии;

- — способы рассмотрения проблемы качества;

- — уровень расходов на качество в процентах от общего оборота предприятия;

- — меры по повышению качества;

- — реальное положение с качеством на предприятии.

Ф. Кросби разработал таблицу оценок каждого параметра. Чем ближе фактическое значение параметров к табличному, тем выше степень зрелости предприятия в области качества. Ученый предлагает целую систему таблиц и графиков, с помощью которых можно определить оптимальные действия, которые приведут к улучшению положения в области качества применительно к конкретным условиям деятельности отдельного предприятия.

Широкую известность получили разработанные исследователем 14 принципов (абсолютов), определяющих последовательность действий по обеспечению качества на предприятиях.

- 1) Четко определить ответственность руководства предприятия в области качества.

- 2) Сформировать команду, которая будет претворять в жизнь программу обеспечения качества.

- 3) Определить методы оценки качества на всех этапах его формирования.

- 4) Организовать учет и оценку затрат на обеспечение качества.

- 5) Довести до сведения всех работников предприятия политику руководства в области качества, добиваться сознательного отношения персонала к качеству.

- 6) Разработать процедуры корректирующих воздействий при обеспечении качества.

- 7) Внедрить программу бездефектного изготовления продукции (систему «ноль дефектов»).

- 8) Организовать постоянное обучение персонала в области качества.

- 9) Организовать регулярное проведение Дней качества (Дней «нулевых дефектов»).

- 10) Постоянно ставить цели в области качества перед каждым работником предприятия.

- 11) Разработать процедуры, устраняющие причины дефектов.

- 12) Разработать программу морального поощрения работников за выполнение требований в области качества.

- 13) Создать целевые группы, состоящие из профессионалов в области качества.

- 14) Начать все с начала (повторить цикл действий на более высоком уровне исполнения).

Г. Тагути — японский инженер, привнесший ряд важных идей в теорию повышения качества всех видов деятельности.

Методы планирования эксперимента, разработанные Г. Тагути, активно применялись в Японии при разработке новых процессов и продуктов. С помощью этих методов проводились эксперименты по установлению параметров разрабатываемой конструкции, минимизирующих эффект шумов, т. е. воздействий температурного режима, давления или ошибок человека, влияющих на работу изделия.

Методы Тагути позволяют на основе сбора ценной информации планировать гораздо меньшее число экспериментов. В результате изделия проектируются так, чтобы противостоять шумам; аналогичным образом разрабатывается и технология процессов. Г. Тагути настаивает на том, что именно этап проектирования в основном определяет конечную величину затрат на создание готового продукта.

Процесс разработки продукта состоит из трех этапов.

- 1) Разработка системы, которая требует инженерных знаний и включает применение различных новшеств.

- 2) Отработка параметров — основной этап, на котором устанавливаются значения показателей изделия и такие уровни воздействующих на процесс факторов, которые в наименьшей степени подвержены влиянию факторов шума.

- 3) Установление допусков, при котором большая часть средств затрачивается на приобретение высокосортных материалов и компонентов или на применение высокоточного оборудования, но только в том случае, если снижение уровня разброса показателей, достигнутое на этапе отработки параметров, оказывается недостаточным.

Другая идея Г. Тагути, известная под названием «функция потерь», оказала большое влияние на понимание того, что есть качество. Эта идея меняет традиционное представление о том, что продукция считается приемлемой, если значения ее показателей укладываются в пределы, заданные в спецификациях. В соответствии с этим представлением, продукт признается неприемлемым, когда значения его показателей выходят за заданные пределы.

Г. Тагути утверждает, что любой разброс в значениях показателей продукта, даже если они находятся в заданных пределах, влечет «потери для общества» в течение всего времени его эксплуатации. Чем больше отклоняется значение показателя от номинала, тем хуже технические характеристики данного продукта. При этом потери пропорциональны величине отклонения показателя от номинала, возведенной в квадрат. Если продукт, попавший к потребителю, перестает функционировать, он причиняет потребителю ущерб в виде затрат, связанных с его ремонтом или замещением. Изготовитель тоже несет убытки в виде затрат на гарантийный ремонт, потери репутации фирмы и рынка сбыта, сокращения числа рабочих мест. Чтобы минимизировать подобные потери, в процессе производства должны осуществляться постоянные усовершенствования до тех пор, пока величина всех показателей продукта не будет равна номиналу. Попадание в границы, заданные в спецификациях, больше не является целью. При этом деятельность по совершенствованию никогда не должна прекращаться.

К. И с икав а — автор японского варианта комплексного управления качеством, наиболее характерными чертами которого являются: всеобщее участие работников в управлении качеством; введение регулярных внутренних проверок функционирования системы качества;

- — непрерывное обучение кадров;

- — широкое внедрение статистических методов контроля.

По теории К. Исикавы, термин «качество» подразумевает не только определенные характеристики продукта, но и уровень послепродажного обслуживания, качество управления и организации в целом. Основными результатами применения системы общеорганизационного контроля качества являются:

- — постоянно высокий уровень качества продукции; непрерывное снижение процента брака;

- — повышение надежности продукции;

- — снижение издержек;

увеличение производительности труда;

— рационализация производственных графиков; существенное улучшение применяемых технологий; рационализация и повышение эффективности плановых ремонтов оборудования;

установление взаимовыгодных отношений между организациейпроизводителем и потребителями; устойчивый рост объема продаж;

- — повышение уровня корпоративной культуры;

- — повышение демократичности и результативности обсуждения внутренних проблем организации;

- — существенное улучшение отношений между сотрудниками организации.

К. Исикава первым объединил в систему ряд статистических методов контроля качества, позволяющих получать достаточно достоверные результаты и в настоящее время широко используемых менеджерами и специалистами различных организаций. Эти методы (так называемые «семь инструментов контроля качества») включают:

- 1) Контрольные листки. Это инструменты первичной регистрации данных. Они могут применяться при контроле как количественных, так и качественных признаков. В контрольном листке указываются место сбора информации, дата, контролируемые признаки, количество выявленных единиц изделий с каждым из этих признаков.

- 2) Гисто граммы. Это один из вариантов столбчатой диаграммы, отображающей зависимость частоты попадания значений показателей качества услуги, продукта или процесса в определенный интервал значений. Гистограмма позволяет выявить закон распределения исследуемой величины.

- 3) Диаграммы разброса. Они позволяют выявить корреляцию между двумя различными факторами. Диаграммы строятся следующим образом. По оси абсцисс откладываются значения фактора причины, а по оси ординат — значения фактора следствия. Таким образом получается совокупность точек. Эту совокупность обводят сплошной линией. Если получается овал, то считается, что между исследуемыми факторами есть корреляция, если круг, то корреляция отсутствует.

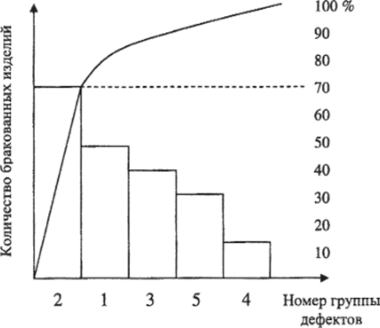

- 4) Диаграмма Парето. Диаграмма Парето предназначена для графического представления вклада различных характеризующих брак факторов производства (ими могут быть виды и причины брака, ответственные за него подразделения, исполнители и т. д.) в общее число случаев брака.

На диаграмме (рис. 14) по оси абсцисс откладываются выбранные пользователем источники брака, а по оси ординат — количество случаев брака. Столбцы диаграммы (каждый соответствует отдельному виду источников брака) ранжированы в порядке убывания интенсивности брака, что позволяет оперативно оценивать «вклад» соответствующего вида. Первый столбец представляет наиболее «бракопроизводящий» фактор, процентный вклад этого фактора регистрируется по правой вертикальной оси диаграммы. На этой же диаграмме изображена кривая интегрального процента брака.

Рис. 14. Диаграмма Парето.

- 5) Стратификация. Это процесс сортировки данных согласно некоторым критериям или переменным. Можно разделить массив данных на различные группы (или категории) с общими характеристиками, называемыми «переменными стратификации». Результаты стратификации, как правило, представляют в виде диаграмм или графиков.

- 6) Причинно-следственная диаграмма, или диаграмма Исикавы. На диаграмме исследуемая характеристика услуги, продукта, процесса («следствие») изображается в виде прямой горизонтальной стрелки. Причинные факторы, влияющие на исследуемую характеристику, изображаются наклонными стрелками. Эти факторы делятся на категории: первого порядка, второго порядка и т. д. Факторы следующих порядков изображаются стрелками, направленными к факторам предыдущего порядка. Получаемая при этом фигура напоминает рыбий скелет. Опыт работы с такими диаграммами показывает, что «костями» первого уровня, как правило, являются:

- — исполнители;

- — материалы; оборудование; технология производства;

- — производственная среда; управление (рис. 15).

Рис. 15. Диаграмма Исикавы

При работе с диаграммой сначала выявляются причины первого порядка, приведшие к нарушению показателей характеристики, затем причины второго порядка в пределах установленной причины первого порядка и т. д.

7) Контрольные карты. Это специальный вид диаграммы, отображающий характер изменения показателей качества процесса во времени.

В основе метода построения контрольных карт лежит представление о вариабельности рассматриваемого процесса[5].

Все вышеперечисленные методы являются графическими, что значительно облегчает восприятие информации, изложенной с их помощью. Названные инструменты использовались К. Исикавой для совершенствования деятельности организации на всех ее уровнях.

Согласно идее К. Исикавы, одним из элементов системы обшекорпоративного контроля качества должны стать так называемые «кружки качества». Кружок качества, как правило, состоит из 5−10 сотрудников одного производственного подразделения. Они регулярно собираются на добровольной основе для обсуждения, исследования и анализа проблем в области оценки и контроля качества в их подразделении. В кружках есть лидер (в подавляющем большинстве случаев — начальник цеха). Члены группы пользуются семью методами контроля качества. Окончательное решение по рассматриваемой проблеме принимается либо правлением компании, либо самим кружком качества: все зависит от наличия или отсутствия у группы права принятия решения. Члены группы контроля качества не получают финансового вознаграждения за свою работу.

Целями кружков контроля качества являются:

- — вклад в совершенствование деятельности компании, в ее будущее развитие;

- — формирование высокоразвитой корпоративной культуры, культивирование атмосферы взаимоуважения и творчества; наиболее полное использование способностей и потенциала каждого сотрудника компании.

По мнению К. Исикавы, прежде чем создавать кружки, руководство должно понять, что такое всеобщее качество и как функционируют кружки качества. Сами члены кружков также должны иметь широкий взгляд на перспективу развития качества в рамках всей организации.

Отметим, что в настоящий момент кружки качества функционируют не только в производственных компаниях, но и в организациях сферы услуг. В Японии в таких группах состоит более 10 млн человек.

Огромное влияние на развитие японской индустрии оказали исследования С. Сигео, направленные на разработку методов контроля качества. В начале своей деятельности С. Сигео был ярым приверженцем использования статистических методов, но с течением времени разочаровался в них, поскольку они способны лишь распознавать и измерять дефекты. Ученый направил свои усилия на разработку способов предотвращения брака, наиболее известным из которых является так называемая система «рокауоке».

Poka-yoke — система, позволяющая показывать и доказывать наличие ошибки в производственном процессе, тем самым предотвращая появление дефектов. В ее основе лежит идея установления взаимосвязи между возможными ошибками и возникающими на их основе дефектами. С. Сигео отделил причину от следствия — ошибку от дефекта, доказав, что первое ведет ко второму. Идеология системы poka-yoke очень проста: ошибки не должны приводить к возникновению дефектов. В случае возникновения ошибки производственный процесс останавливается, затем происходит ее выявление, идентификация и полное предотвращение возможности повторного возникновения. Применение разработанной С. Сигео системы гарантирует стопроцентное качество продукции, но только при условии возможности предотвращения ошибок в производственном процессе. Система poka-yoke доказала свою эффективность на практике в таких компаниях, как Matsushita и Toyota[6]. Ее использование значительно повышает результативность производственного процесса, способствуя уменьшению отходов и сокращению издержек, а это — ключевые факторы при оценке деятельности любой организации.

Результатом обобщения всего опыта научных и практических работ в области повышения качества продукции, накопленного к концу XX века, явился ряд стандартов, разработанных Международной организацией по стандартизации (ИСО). Это стандарты ИСО серии 9000 и 10 000. Их целями стали гармонизация различных правил оценки систем качества на международном уровне, а также создание дополнительных гарантий качества для потребителей. Устанавливая унифицированные подходы к системе качества любого предприятия и методам ее оценки, эти стандарты составляют методологическую основу концепции Всеобщего управления качеством. При этом они служат ценным источником мирового опыта, аккумулирующего эффективные организационные решения в области обеспечения качества.

Процедурой ИСО предусмотрено периодическое редактирование стандартов. С 2000 года действует их третья редакция.

В большинстве стран стандарты ИСО серии 9000 приняты в качестве национальных. Российский вариант этих стандартов называется ГОСТ Р ИСО серии 9000 версии 2001 г. и включает в себя семейство из трех стандартов:

ГОСТ Р ИСО 9000−2001 «Системы менеджмента качества. Основные положения и словарь». Устанавливает основные положения систем менеджмента качества и определяет соответствующие термины;

- — ГОСТ Р ИСО 9001−2001 «Системы менеджмента качества. Требования». Устанавливает требования к системе менеджмента качества в тех случаях, когда организации необходимо продемонстрировать свою способность предоставлять продукцию, отвечающую предъявляемым к ней требованиям, и направлен на повышение удовлетворенности потребителей;

- — ГОСТ Р ИСО 9004−2001 «Системы менеджмента качества. Рекомендации по улучшению деятельности». Содержит рекомендации, которые выходят за рамки требований ГОСТ Р ИСО 9001 и включают рассмотрение результативности и эффективности системы менеджмента качества. По сравнению с ГОСТ Р ИСО 9001 цели, направленные на удовлетворение потребителей и качество продукции, расширены: в них включены удовлетворенность всех заинтересованных сторон и деятельность организации в целом.

Стандарты на СМК не содержат конкретных требований к другим системам менеджмента предприятия (таким, как финансовый менеджмент, управление рисками и т. п.). Однако они позволяют организации согласовывать или интегрировать свою систему управления качеством с другими системами менеджмента с учетом соответствующих требований, которые тоже могут быть оформлены в виде стандартов. Это способно облегчить планирование, выделение ресурсов, определение дополнительных целей и оценку общей эффективности организации.

- [1] усматривает три варианта:

- [2] принять изменение;

- [3] отвергнуть его;

- [4] повторить весь цикл снова, возможно, в других условиях. В Японии начали использовать данную модель под именем «цикла Деминга**. В дальнейшем директор покачеству компании Hewlett Packard И. Грехам дал несколько измененную версию цикла со следующейпоследовательностью этапов: планирование — исполнение — проверка — действие. Именно такая последовательность наиболее часто именуется в литературе «циклом Деминга».

- [5] Суть теории вариабельности была кратко охарактеризована выше при описании илей Э. Деминга.

- [6] О применении системы poka-yoke в компании Toyota будет рассказано в главе, посвященной организации производства и менеджменту этого предприятия.