Анализ работы ММА и моделирование механических свойств элементов конструкции

1] См. работу, а также статьи: Тимошенков С. П. и др. Балансировка кремниевыхдатчиков угловой скорости в процессе изготовления // Изестия вузов. Электроника. 2015.Т. 20. № 1. С. 58—68; Ти. чошенков С. П., Бойко А. Я, Симонов Б. М. Чувствительные элементыМЭМС: технология определяет параметры // Электроника: Наука, Технология, Бизнес.2008. № 1. С. 80—82; Тимошенков С. Я., Бойко А. Я, Симонов Б. М… Читать ещё >

Анализ работы ММА и моделирование механических свойств элементов конструкции (реферат, курсовая, диплом, контрольная)

При конструировании акселерометров маятникового типа имеются большие возможности варьирования формы и размеров чувствительного элемента, а также изменения диапазона измеряемых значений ускорения[1]. Технологии обработки кремниевых пластин достаточно развиты и позволяют получать требуемые формы и размеры элементов конструкции.

Расчет угла отклонения чувствительного элемента акселерометра.

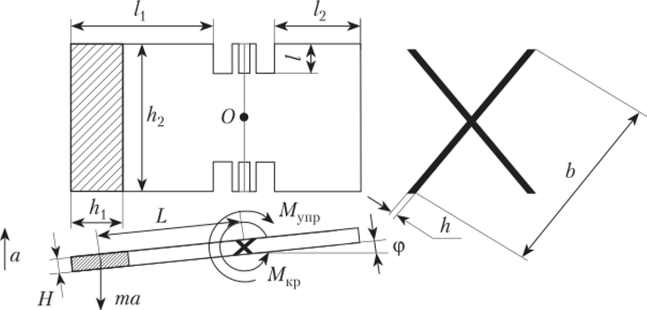

Центр масс ЧЭ смещен относительно оси торсионов, следовательно, при действии ускорения вдоль оси чувствительности возникают крутящий момент Л/кр и компенсирующий его момент упругости торсионов Мупр (рис. 4.45).

Рис. 4.45. Схема отклонения ЧЭ на угол <�р при воздействии ускорения вдоль оси его чувствительности.

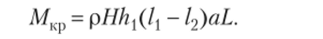

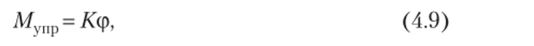

Крутящий момент Мкр, возникающий при отклонении, равен где т — масса заштрихованной части; L — расстояние от центра оси торсионов до центра масс заштрихованной части (см. рис. 4.45); а — ускорение. Масса заштрихованной части равна.

где р — плотность кремния; V — объем заштрихованной части; II — толщина маятника; hx — ширина маятника; /j и /2 — длины частей маятника (см. рис. 4.45). Получаем, подставив соотношение (4.8) в формулу (4.7):

Момент упругости Мупр равен.

где К — жесткость торсионов; ф — угол отклонения.

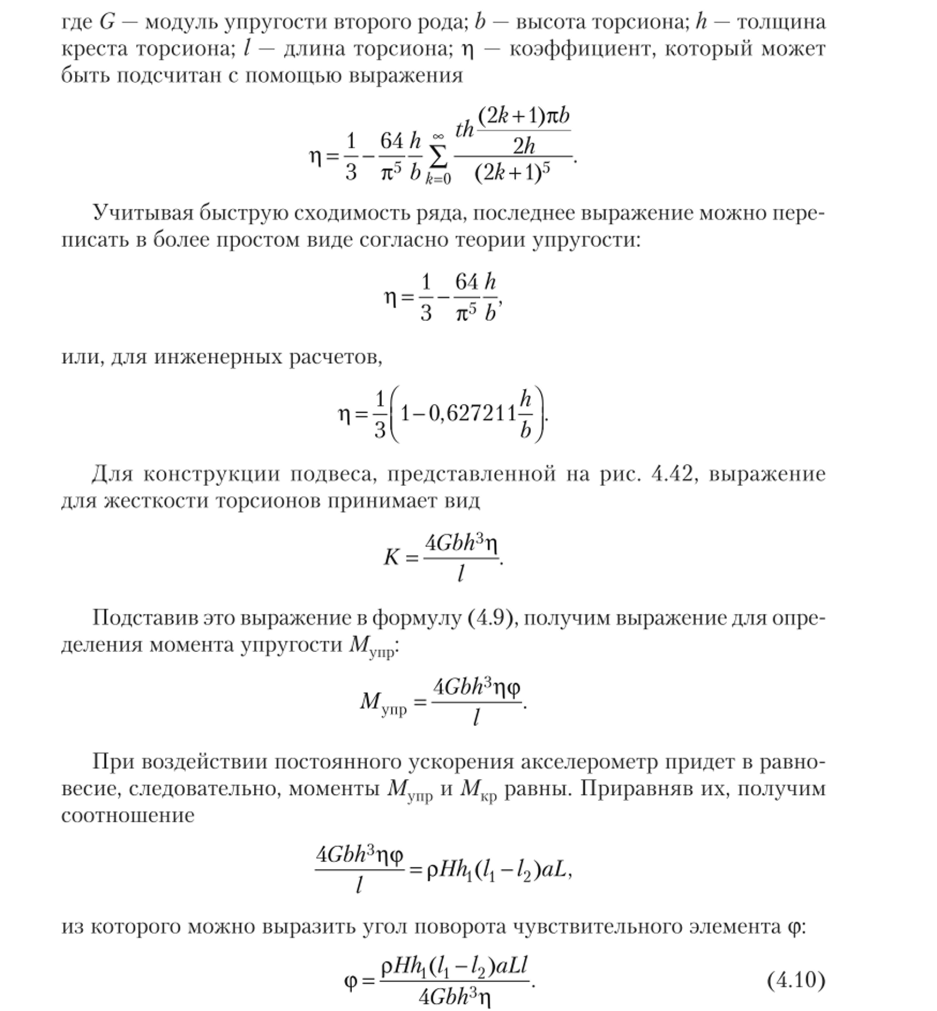

Торсион ЧЭ имеет крестообразное сечение, поэтому его можно представить в виде двух перекрещивающихся между собой брусов прямоугольного сечения. Решение задачи о кручении бруса прямоугольного сечения известно [33], жесткость его конструкции определяется следующим образом:

Пользуясь полученным выражением (4.10), можно оценить угол отклонения флажка ротора ер в зависимости от прилагаемого ускорения а. С этой целью зададимся типичными значениями размеров и параметров конструктивных элементов роторной системы ЧЭ (табл. 4.9).

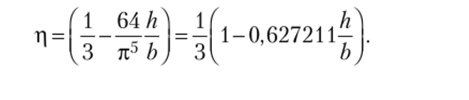

Исследуем предварительно зависимость коэффициента г от толщины крыла торсиона h при b = 0,368 • 10_3 м:

Таблица 4.9.

Размеры и параметры конструктивных элементов роторной системы ЧЭ

/, = 2,487 • Ю-з м | h = (0,0125 + 0,0275) • 10~з м. | /= 1 • Ю-з м. |

L2= 1,487- 10 3 м. | b = 0,368 • Ю-з м | /?≠ 3- Ю-з м. |

L = 1,978 • Ю-з м. | <7 = 7,9 • 1010 Н/м2. | b/h = 29,44. |

/7=0,3- Ю-з м. | р = 2,3 • 103 кг/мз. |

График этой зависимости имеет вид, приведенный на рис. 4.46.

Рис. 4.46. Зависимость коэффициента h от толщины крыла торсиона h при b = 0,368 • 10 3 м.

Как следует из графика, величина h при варьировании толщины крыла торсиона h в пределах 12,5—22,5 мкм изменяется в области значений 0,3260—0,3211. Поэтому в дальнейших расчетах примем среднее значение h = 0,323.

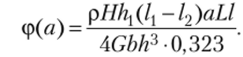

С учетом полученного значения h = 0,323 формула для определения значения угла отклонения ф примет вид.

Графические зависимости угла отклонения ф от ускорения а представлены на рис. 4.47 для толщин h = 12,5; 15 и 17,5 мкм.

Из вида зависимостей на рис. 4.47 следует, что:

- • зависимости угла отклонения ф от ускорения а обладают линейностью;

- • чувствительность ЧЭ при увеличении толщины крыльев торсиона h уменьшается, что позволяет создавать ММ, А с разной необходимой для практического использования чувствительностью.

Рис. 4.47. Зависимости угла отклонения <�р от ускорения а при толщинах h = 12,5; 15 и 17,5 мкм.

а, м/с2

Значения, смоделированных зависимостей углов отклонения ф от ускорения а для толщин h = 12,5; 15 и 17,5 мкм хорошо согласуются с данными, представленными в табл. 4.10.

Таблица 4.10

Результаты расчетов углов отклонения ф и перемещений с чувствительного элемента при разной толщине торсионов, получаемые при приложении нагрузки lg, 5#и 10g

Толщина торсиона h, мкм. | Расчетные значения угла ф и отклонения при различном ускорении вдоль оси чувствительности. | |||||

1*. | 5g. | 10g. | ||||

Ф. | с, мкм. | Ф. | с, мкм. | Ф. | с, мкм. | |

12,5. | 7'17″ . | 3,71. | 36'29″ . | 18,64. | ; | ; |

4'13″ . | 2,16. | 217″ . | 10,8. | ; | ; | |

17,5. | 2'40″ . | 1,36. | 13'18″ . | 6,8. | ; | ; |

Г47″ . | 0,91. | 8'54″ . | 4,55. | ; | ; | |

22,5. | P15″ . | 0,64. | 6'15″ . | 3,2. | ; | ; |

55″ . | 0,47. | 4'34″ . | 2,3. | 97″ . | 4,7. | |

27,5. | ; | ; | 3'26″ . | 1,8. | 6'51″ . | 3,5. |

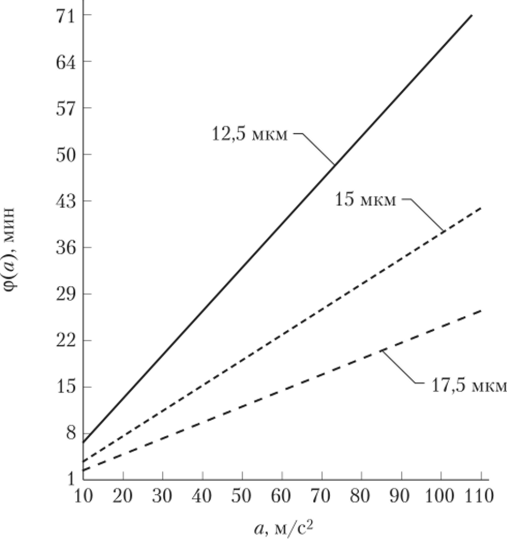

Перемещение конца подвижной части маятника можно рассчитать по формуле

где (1Л — расстояние конца подвижной части маятника акселерометра от оси поворота.

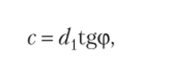

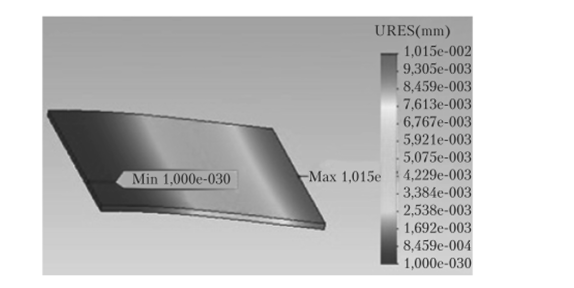

Анализ смещений элементов ротора. На рис. 4.48 и 4.49 представлены результаты математического моделирования с использованием программы «Космос», разработанной на основе средства SolidWorks (о нем см. далее). Здесь под керном понимается ромбовидный элемент торсиона, к которому прикреплены «крылья». Из рис. 4.48 ясно, что центральная часть керна наиболее подвержена деформации и характеризуется максимальным смещением. Рекомендуемые зоны размещения обкладок емкостей на статорной пластине определяются величиной смещения частей роторной пластины и указаны на рисунке (см. рис. 4.49).

Рис. 4.48. Картина смещений керна торсиона при закрепленных торцах торсиона и неравномерно нагруженных крыльях торсиона (различие нагрузок равно 50).

Рис. 4.49. Картина смещений ½ подвижной части ротора (торсион толщиной 15 мкм не показан), для нагрузки в 5g. Рекомендуемые зоны размещения обкладок емкостей на статорной пластине — под правой и центральной областями роторной пластины.

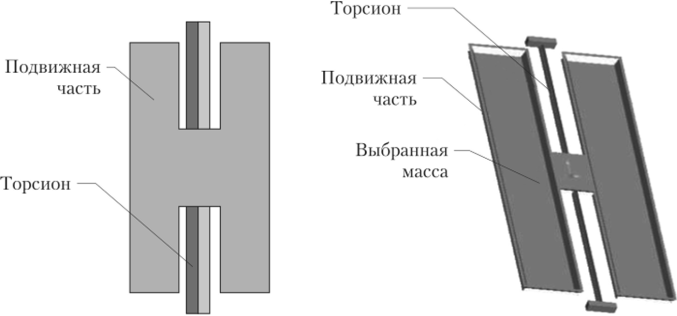

Анализ механических напряжений. Облегченная конструкция может быть получена за счет «утопления» торсионов (рис. 4.50), а также за счет удаления (выбора) части массы из толщи подвижной части ротора, вариации формы подвижной части (рис. 4.51).

Рис. 4.50. Эскиз конструкции подвижной части ММА с «утопленными» торсионами.

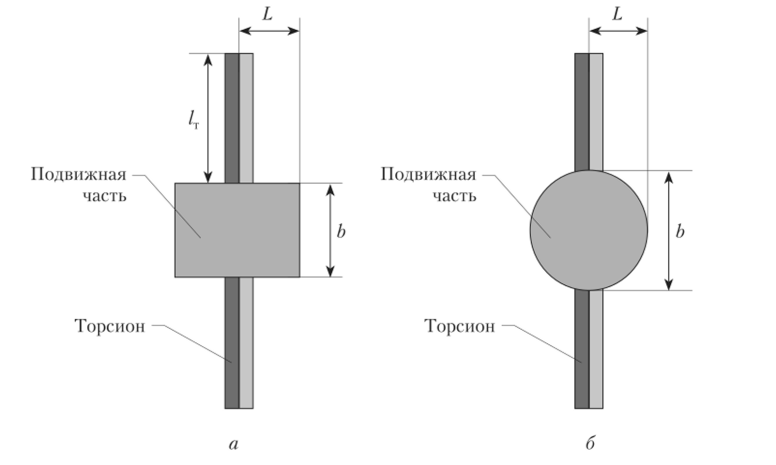

Рис. 4.51. Эскиз конструкции ММА с различными формами подвижной части: прямоугольной (а) и круглой (б) формы Влияние внешних статических механических возмущений на нанряженно-деформируемое состояние подвеса представлено в табл. 4.11 с учетом вида сечения торсиона.

Таблица 4.11

Влияние внешних статических механических нагрузок на величину напряжения, Па, в зависимости от вида сечения торсиона.

Наибольшее напряжение. | Вид сечения торсиона. | ||

Крест. | Кру.; | Прямоугольник. | |

Ускорение g по оси X | = 2 • 105 | " 3 • Ю6 | «3- 105 |

Ускорение lg по оси У | = 3- 105 | " 3 * 106 | — 3- 10″. |

Ускорение 1# по оси Z | * 5 • 103 | ~ 2 • 106 | — 8- 103 |

Результаты численного моделирования торсионов с различной конфигурацией сечения (см. табл. 4.11) позволяют сделать следующие выводы:

- • максимальные механические напряжения (при развороте ЧЭ на заданный угол) в торсионах с крестообразным, круглым и прямоугольным сечениями различаются незначительно, и их величины гораздо меньше предела прочности для кремния;

- • максимальные механические напряжения при действии внешних статических возмущений имеют наименьшие значения в крестообразном торсионе;

- • полученные данные позволяют заключить, что горсион с крестообразным сечением является наилучшим по сравнению с торсионами, имеющими другие формы сечений (прямоугольное или круглое).

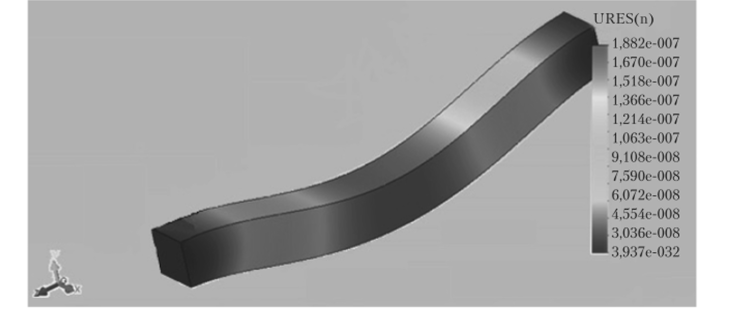

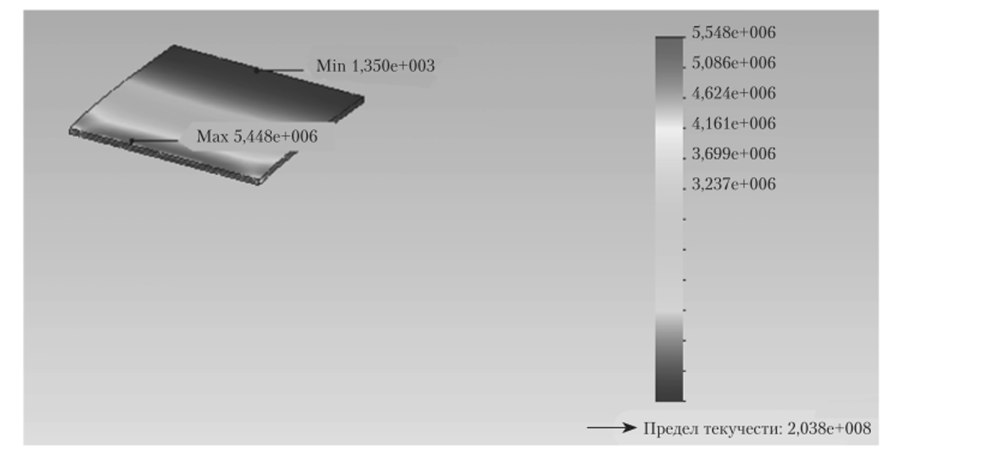

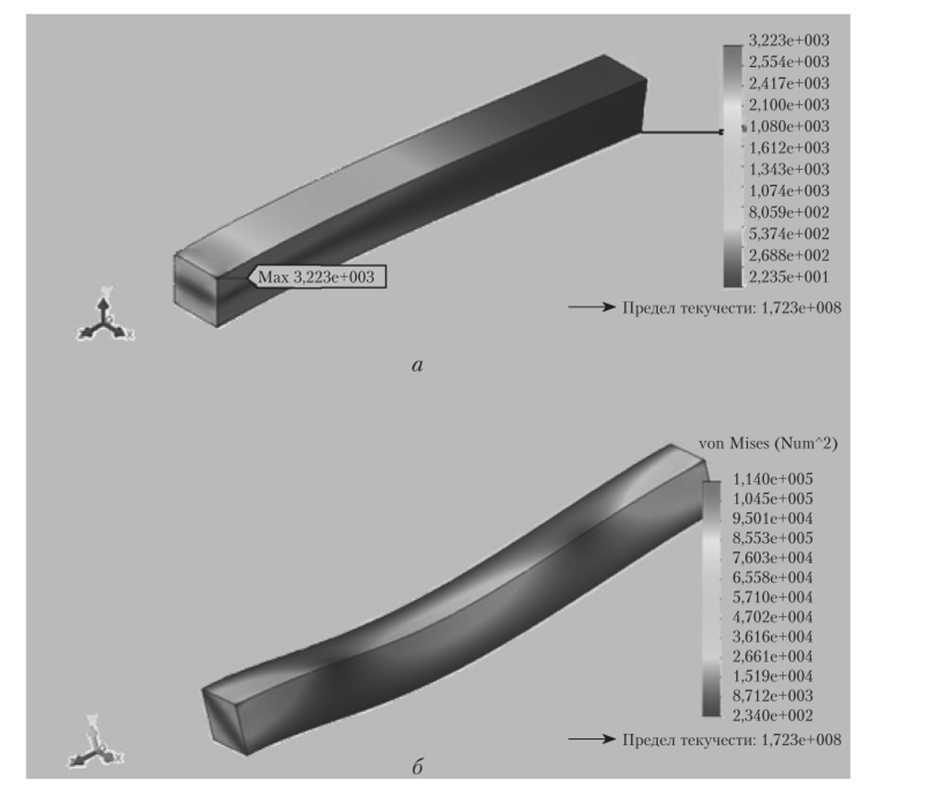

Качественные картины распределения напряжений в элементах конструкции крестообразного торсиона, полученные с помощью программы SolidWorks с использованием критерия Мизеса в этой программе, приведены на рис. 4.52, 4.53. На этих рисунках представлены результаты моделирования, которые были сравнены с результатами расчетов, проведенных с использованием матриц упругости и деформации[2].

Рис. 4.52. Распределение напряжений в крыле торсиона для момента силы 30,25 • 10 5 Н • м (соответствует ускорению 5#).

Рис. 453. Распределение угловых напряжений, но поверхности керна торсиона (потенциально ненадежные места — у поверхности раздела «крыло — керн» при равномерной нагрузке крыльев торсиона:

а — при малой нагрузке; б — при большой нагрузке на крылья торсиона.

(крыло нс показано) Смоделированные значения напряжений в крыле торсиона находятся в хорошем согласии с полученными данными по крестообразным торсионам, представленными в табл. 4.12.

Таблица 4.12

Значения напряжений, Па, при напряженно-деформированном состоянии подвеса при развороте на заданный угол без учета внешних механических возмущений (по критерию Мизеса)

Параметр | Вид сечения торсиона. | ||

Крест. | Круг. | Прямоугольник. | |

Наибольшее напряжение. | ~ 5 • 106 | — 4 • 106 | — 3 * 106 |

Из рис. 4.53 очевидно, что максимальные напряжения возникают на границе крыла торсиона и керна, т. е. в месте стыковки плоскостей (111) и (110), (100) и т. д. за счет различий в модулях Юнга. Это может оказаться главным фактором для генерации дефектов вакансионного типа, а при их последующем перемещении привести и к их слиянию и образованию микропустот (эффект Киркендалла), особенно при повышенной температуре эксплуатации и появлению конструкционных отказов по границе раздела «керн — лопасть торсиона».

Выводы. Анализ результатов численного моделирования торсионов с различной конфигурацией сечения, представленных в научной литературе, а также проведение собственных исследований позволяют сделать или подтвердить следующие выводы. Максимальные механические напряжения, возникающие при развороте ЧЭ на заданный угол, в торсионах с крестообразным, круглым и прямоугольным сечениями различаются незначительно, и их величины гораздо меньше предела прочности для кремния. Максимальные механические напряжения при действии внешних статических возмущений имеют наименьшие значения в крестообразном торсионе.

Торсион с крестообразным сечением является наилучшим по сравнению с торсионами, имеющими другие формы сечений (прямоугольное или круглое).

Максимальное механическое напряжение на границе раздела «керн — лопасть торсиона» составляет величину порядка 1 МПа (10° Н/м2).

- [1] См. работу [36], а также статьи: Тимошенков С. П. и др. Балансировка кремниевыхдатчиков угловой скорости в процессе изготовления // Изестия вузов. Электроника. 2015.Т. 20. № 1. С. 58—68; Ти. чошенков С. П., Бойко А. Я, Симонов Б. М. Чувствительные элементыМЭМС: технология определяет параметры // Электроника: Наука, Технология, Бизнес.2008. № 1. С. 80—82; Тимошенков С. Я., Бойко А. Я, Симонов Б. М. Методика оценки параметров чувствительных элементов микроакселерометров и микрозеркал // Известия вузов.Электроника. 2007. № 5. С. 23—29.

- [2] См.: Тимошенков С. П. и др. Микроэлектромеханические датчики: учеб, пособие. М. :МИЭТ, 2009.