Взаимосвязь параметров качества поверхностного слоя с технологией обработки

Это явление обусловлено различием в удельном объеме сформированных фаз по сравнению с исходными, что интенсифицирует диффузионные процессы. По результатам исследований С. А. Клименко в процессе резания наплавленных покрытий твердостью 45…55 HRC со скоростями резания до 1,5 м/с происходит снижение количества остаточного аустенита. Дальнейшее увеличение скорости резания приводит к увеличению… Читать ещё >

Взаимосвязь параметров качества поверхностного слоя с технологией обработки (реферат, курсовая, диплом, контрольная)

Влияние способов технологического воздействия на волнистость поверхности представляет сложный физический процесс, на протекание которого оказывают влияние следующие основные факторы: геометрия инструмента и кинематика его перемещения; жесткость технологической системы и закон се изменения в процессе обработки; неравномерность снимаемого припуска в результате исходной погрешности формы, волнистости и биения заготовки; разброс твердости по поверхности заготовки и ряд других. Перечисленные причины вызывают колебания режущего инструмента, что и способствует возникновению волнистости в продольном и поперечном направлениях относительно вектора главного движения резания.

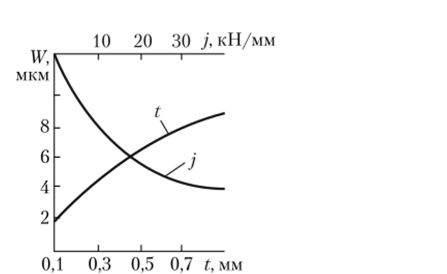

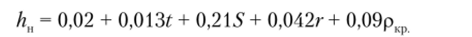

На рис. 5.7 приведена зависимость высоты волны от факторов чистового точения [по данным А. С. Суслова].

Необходимо отметить, что параметры волнистости, кроме перечисленных факторов, зависят от упругих свойств виброопор станка, фундамента, числа одновременно работающих станков на участке цеха, темпа износа режущего инструмента, марки СОТС и ряда других причин. В этой связи в случае регламентации конструктором параметров волнистости на поверхность детали без экспериментальной проверки высотных и шаговых параметров продольной и поперечной волнистости обойтись, как правило, не удается.

Влияние технологических факторов на шероховатость поверхности является процессом очень сложным, включающим все многообразие характеристик элементов технологической системы: станок — приспособление — инструмент — заготовка.

Рис. 5.7. Зависимость высоты волн W ог глубины резания t при точении и жесткости технологической системы j:

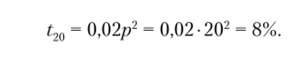

S = 0,2 мм/об; V = 2,5 м/с; Wncx =16 мкм; RziKX = 9 мкм В общем виде высота неровностей может быть представлена зависимостью где R7 — расчетная высота неровностей; AR7 — случайная составляющая, неизбежно возникающая в процессе обработки в результате упругого восстановления поверхности среза, пластической деформации в зоне резания, контакта сходящей стружки с обработанной поверхностью; трением задней поверхности инструмента, износом режущей кромки, вибрацией в технологической системе, образованием нароста на передней поверхности инструмента, наличием и химическим составом СОТС и др.

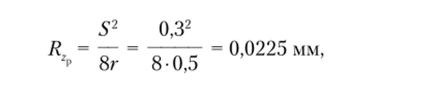

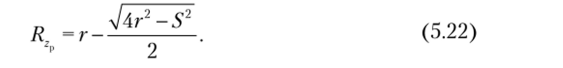

Расчетную составляющую высоты неровностей можно получить с помощью несложных зависимостей, например для процесса точения по формуле В. Л. Чебышева:

где S — подача резца, мм/об; г — радиус резца при вершине, мм.

или 22,5 мкм, что вполне соответствует высоте микронеровностей при точении срсднсуглсродистых сталей резцами с радиусами при вершине и невысокими скоростями резания.

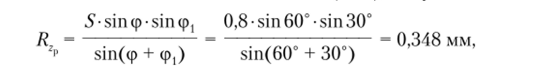

При работе остро заточенным резцом без радиуса при вершине где ср, ф) — главный и вспомогательный углы резца в плане.

Пример 5.2.

Рассчитайте высоту неровностей профиля после чернового точения заготовки из серого чугуна при следующих технологических факторах: t = 2 мм; S = = 0,8 мм/об; ф = 60°; ф, = 30°.

Подставляя исходные данные в зависимость (5.21), получим  или 348 мкм, что также соответствует заданным условиям обработки.

или 348 мкм, что также соответствует заданным условиям обработки.

Для обработки строганием.

Здесь S — подача на рабочий ход, мм.

Пример 5.3.

Рассчитайте высоту неровностей плоской стальной поверхности после строгания при следующих технологических условиях: S = 1,2 мм; г = 2,5 мм. Подставляя исходные данные в формулу (5.22), получим.

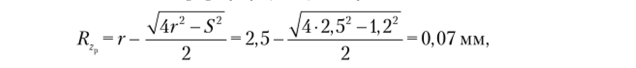

или 70 мкм, что соответствует условиям чернового строгания Значение высотного параметра Ra шероховатости поверхности при шлифовании периферией круга можно определить по формуле.

где р — среднее значение радиуса скругления вершин абразивных зерен, мкм (табл. 5.3); t — глубина шлифования, мкм; kc — коэффициент, учитывающий влияние СОТС на параметр Ra (табл. 5.4); кн — коэффициент, учитывающий влияние колебаний рабочей поверхности круга относительно обрабатываемой поверхности (в большинстве случаев kB = 0,65…0,85); т — коэффициент, учитывающий фактическое число зерен на рабочей поверхности круга (табл. 5.5); VK/V3 — отношение скорости вращения круга к скорости вращения (перемещения) заготовки; А = DK — для плоского шлифования периферией круга; А = D DJ (Dt ± Д.) — для круглого наружного (+) и внутреннего (-) шлифования периферией круга, мм; q — коэффициент, учитывающий микрорельеф вершин абразивных зерен (для зерен из электрокорунда q = 1,5—1,8, для зерен из карбида кремния q = 2,0—2,3); N — зернистость шлифовального круга (63, 50, 40, 32, 25, 20, 16); V — объемное содержание зерен в круге, %; V7 = 62 — 2СТ; Ст — номер структуры круга (1 — 12); Fc — параметр, учитывающий разность высот между вершинами, зерен на рабочей поверхности круга; II — число контактов рассматриваемого участка поверхности заготовки с кругом.

Таблица 53

Значения величины р, мкм

Зернистость круга, но ГОСТу 3647−80 (в рсд. 1995 г.)*. | Материал зерен. | |

электрокорунд. | карбид кремния. | |

40…50. | 35…40. | |

40,50. | 30…35. | 25…30. |

25, 32. | 20…25. | 15…20. |

16, 20. | 14…17. | 12…15. |

* «Материалы шлифовальные. Классификация. Зернистость и зерновой состав. Методы контроля».

Таблица 5.4

Значения коэффициента kc

Материал заготовки. | Синтетические соте. | Эмульсии. |

Среднеуглеродистые незакаленные стали. | 1.0. | 0,93−0,96. |

Среднеуглеродистые закаленные стали. | 0,9…0,92. | 0,9−0,95. |

Цементуемые и азотируемые стали. | 1,0−1,05. | 1,10−1,15. |

Инетрументальиые высокоуглеродистые закаленные стали. | 0,9−0,95. | 1,0−1,05. |

Высоколегированные и быстрорежущие стали. | 0,7−0,75. | 0,75−0,8. |

Примечание. При обработке без охлаждения kc ~ 1,0…1,1.

Таблица 5.5

Значения коэффициента т

Твердость круга по ГОСТу 19 202—80 (в ред. 1991 г.). | |||||||||||

Ml …М3. | CM 1… С 1. | С2…СТ2. | |||||||||

Зернистость круга по ГОСТу 3647—80 (в ред. 1995 г.). | |||||||||||

50,40. | 32,25. | 20,16. | 50,40. | 32,25. | 20,16. | 50,40. | 32,25. | 20,16. | |||

0,76. | 0,72. | 0,7. | 0,67. | 0,82. | 0,78. | 0,73. | 0,70. | 0,85. | 0,82. | 0,80. | 0,76. |

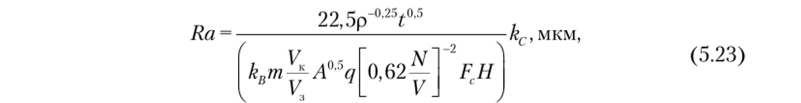

Параметр Fc можно определить, но формуле.

Значения А', В, С приведены в табл. 5.6, значения Е — в табл. 5.7.

Значения А', В и С для шлифовальных кругов из электрокорунда и карбида кремния.

Пара; метр | Твердость круга по ГОСТу 19 202—80 (в ред. 1991 г.)*. | ||||||||||

Ml…М3. | СМ1…С1. | С2…СТ2. | |||||||||

Зернистость круга по ГОСТу 3647—80 (в ред. 1995 г.). | |||||||||||

50,40. | 32,25. | 20,16. | 50,40. | 32,25. | 20,16. | 50,40. | 32,25. | 20,16. | |||

А' | 0,055. | 0,06. | 0,07. | 0,085. | 0,095. | 0,11. | 0,12. | 0,09. | 0,10. | 0,11. | 0,13. |

В | 1,0. | 1,0. | 0,97. | 0,95. | 0,91. | 0,89. | 0,86. | 0,91. | 0,87. | 0,85. | 0,82. |

С | 0,025. | 0,04. | 0,05. | 0,01. | 0,02. | 0,04. | 0,045. | 0,01. | 0,02. | 0,04. | 0,045. |

* «Инструмент абразивный. Измерение твердости методом вдавливания шарика».

Таблица 5.7

Значения Е, мкм.

Требуемое значение параметра шероховатости Ra поверхности, мкм. | ||

Менее 0,32. | 0,4…0,8. | Более 1,0 мкм. |

Режим правки круга [3, 14]. | ||

Тонкий. | Средний. | Грубый. |

10…15. | 20…25. | 40…45. |

Значение Н определяется схемой шлифования.

Для бесцентрового, круглого наружного и внутреннего шлифования периферией круга с продольной подачей VSM

Для плоского шлифования периферией круга с периодической поперечной подачей 5П на станках с прямоугольным столом.

Для круглого наружного и внутреннего шлифования периферией круга (в том числе и бесцентрового) с поперечной подачей (врезное шлифование), а также для плоского шлифования периферией круга без периодической поперечной подачи В этих уравнениях: kL — часть высоты шлифовального круга, контактирующая в ходе обработки с заготовкой (для «острого» круга (после правки) kL = 1, для изношенного (в конце периода стойкости) — k, = 0,65…0,85); kj — коэффициент, учитывающий процесс съема металла на этапе выхаживания за счет упругости технологической системы (табл. 5.8).

Расчетные зависимости для определения ki

Жесткость технологической системы, Н/мкм. | |||

Более 23. | Ю Ю. | 17…12. | Менее 12. |

1 + /°-65 | 1 + /°-5 | 1 + РЛ | 1 +/0.3. |

Примечания. 1. I — число выхаживающих ходов круга (для врезного шлифования I = = tnVJ (D), где гв — время выхаживания). 2. Если получается > 5, то в расчетах следует принимать kj = 5.

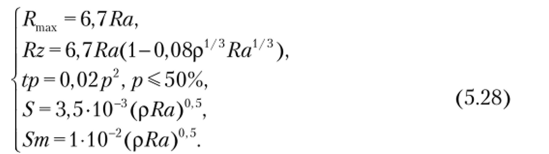

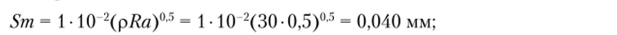

При регламентировании других параметров шероховатости шлифованной поверхности, предусмотренных ГОСТом 2789—73″, можно воспользоваться следующими уравнениями:

Здесь р — уровень сечения профиля шероховатости.

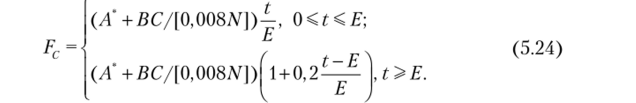

Пример 5.4.

Расчет параметра Ra шероховатости шлифованной поверхности при известных условиях обработки. Шлифуется заготовка призматической формы из стали 40Х (40…45 HRC) на плоскошлифовалыюм станке с прямоугольным столом. На плоскошлифовалыюм станке установлен круг 1 — 200×20×76 24А25СМ17К5 А1кл, который перед обработкой заготовки подвергался алмазной правке на среднем режиме (Е ~ 25 мкм). Режимы окончательного шлифования заготовки следующие: скорость вращения круга VK = 25 м/с; скорость перемещения стола станка (скорость поступательного перемещения заготовки) Г = 20 м/мин; периодическая поперечная подача стола станка 5П = 4 мм/ход; глубина шлифования (периодическая вертикальная подача шлифовальной бабки) t = 10 мкм. Охлаждение осуществляется свободным поливом эмульсией. Какое значение параметра шероховатости Ra будет иметь обработанная поверхность заготовки?

Расчет параметра Ra шероховатости поверхности после окончательного шлифования произведем по формуле (4.2). Исходные данные для расчета по этой формуле следующие: р = 22 мкм (см. табл. 5.3); t = 10 мкм; kc = 0,93 (см. табл. 5.4); k" = 0,75 (см. с. 113); т = 0,73 (см. табл. 5.5); VJV3 = 25 • 60/20 = 75; Л = DK = 200 мм; <7 = 1,7 (см. с. 114); N = 25 (зернистость шлифовального круга); V — 62 — 2СТ = = 62 — 2 • 7 = 48% (Ст = 7 — номер структуры круга);

![Расчет параметров шероховатости шлифованной поверхности по известному значению параметра R. Значение параметра Ra шероховатости шлифованной поверхности заготовки составляет 0,5 мкм. Рассчитайте остальные параметры шероховатости, если заготовка из среднеуглеродистой стали была подвергнута круглому наружному шлифованию с применением абразивного круга зернистостью 40 (р = 30 мкм [см. табл. 5.3]).](/img/s/8/32/1417532_15.png)

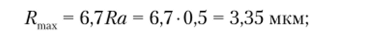

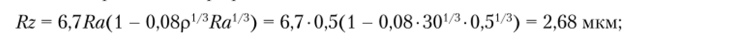

Расчет параметров шероховатости шлифованной поверхности по известному значению параметра R. Значение параметра Ra шероховатости шлифованной поверхности заготовки составляет 0,5 мкм. Рассчитайте остальные параметры шероховатости, если заготовка из среднеуглеродистой стали была подвергнута круглому наружному шлифованию с применением абразивного круга зернистостью 40 (р = 30 мкм [см. табл. 5.3]).

Учитывая условия задачи, в соответствии с уравнениями (5.28) получим:

• наибольшая высота неровностей профиля.

• высота неровностей профиля по десяти точкам.

• средний шаг неровностей по вершинам.

• средний шаг неровностей

• относительная опорная длина профиля, например, на уровне сечения профиля р = 20%.

Пример 5.6.

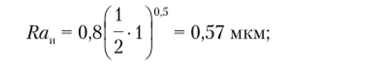

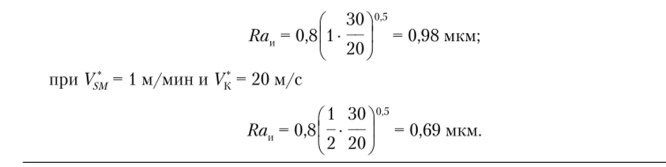

Прогнозирование параметра Ra шероховатости поверхности для других условий шлифования. При обработке наружной цилиндрической поверхности заготовки на круглошлифовальном станке методом продольной подачи была получена шероховатость обработанной поверхности Ra = 0,8 мкм, скорость продольной подачи VSM и скорость вращения шлифовального круга Ук при этом были соответственно равны 2 м/мин и 30 м/с. Какова будет шероховатость поверхности заготовки, если режимы обработки изменить следующим образом: 1) VSM = 1 м/мин; 2) VK= 20 м/с; 3) VSM = 1 м/мин и Ук = 20 м/с?

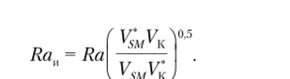

Параметр Ra шероховатости поверхности при различных условиях шлифования можно рассчитать по уравнению (5.23). В таком случае, если рассмотреть отношение искомого параметра Ra к известному значению этого параметра, то в конечном итоге можно получить следующее соотношение:

где Ratl — искомое значение параметра Ra шероховатости поверхности при новых режимах обработки (VgM и V?); Ra — известное значение параметра Ra при Ук = 30 м/с и VSM = 2 м/мин.

Следовательно, Тогда нетрудно определить, что при VgS, = 1 м/мин.

Таким образом, варьируя режимы обработки можно существенно менять значения параметров шероховатости поверхности.

Особенности формирования фактической шероховатости заключаются в том, что чем грубее обработка, тем более адекватно можно прогнозировать шероховатость расчетным способом. И, наоборот, при чистовых и отделочных методах обработки случайная составляющая становится преобладающей.

Значительное влияние па высоту неровностей оказывает так называемый нарост, представляющий собой массу мельчайших частиц обрабатываемого материала, доставляемых сходящей стружкой на переднюю поверхность инструмента.

В зависимости от сочетания скоростных и температурных факторов в зоне резания эти мельчайшие частицы могут вместе со стружкой покинуть переднюю поверхность инструмента, а могут за счет сил молекулярного взаимодействия и образовать нарост, который в корне меняет геометрию инструмента и соответственно непредсказуемо влияет на шероховатость поверхности.

Этот эффект впервые был установлен П. Е. Дьяченко при обработке нормализованной стали 45 твердосплавным инструментом.

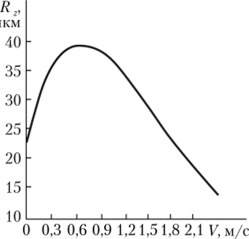

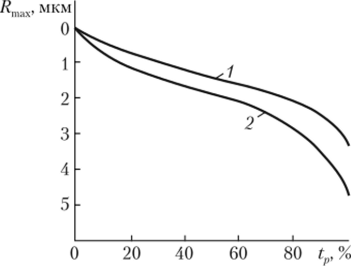

На рис. 5.8 представлен график зависимости высоты неровностей от скорости обработки.

В зоне малых скоростей резания температура сходящей стружки невелика, процессы молекулярного взаимодействия частиц металла с передней поверхностью инструмента практически отсутствуют, нарост не образуется и высота неровностей незначительна.

Рис. 5.8. Влияние скорости точения стали 45 на шероховатость поверхности (данные А. А. Маталина):

t = 1 мм; S = 0,5 мм/об; г = 1,5 мм; у = 12°; а = 6°; <�р = <�р, = 45°.

Дальнейшее увеличение скорости резания приводит к росту температуры, образованию сливной стружки и активизации молекулярного взаимодействия частиц металла с поверхностью инструмента, которые как бы навариваются на нее в непосредственной близости от вершины резца, образуя в диапазоне скоростей резания от 0,3 до 0,6 м/с максимальный нарост и высоту неровностей соответственно.

Дальнейшее увеличение скорости резания ведет к уменьшению нароста и высоты неровностей, что связано с уменьшением времени взаимодействия стружки с инструментом и контактных нагрузок в этой зоне.

Это объясняет назначение высоких скоростей резания при чистовой обработке. Уменьшить вероятность образования нароста можно также за счет применения СОТС, которые внедряются как бы третьей средой между поверхностью инструмента и стружкой, уменьшая силу трения и препятствуя их молекулярному взаимодействию.

Применение современных инструментальных материалов на основе керамических композиций или кубического нитрида бора, но своим фрикционным свойствам при обработке подавляющего большинства конструкционных материалов предотвращает образование нароста, существенно снижая вероятность его появления, на различных защитных покрытиях, наносимых на твердосплавной и быстрорежущий инструмент.

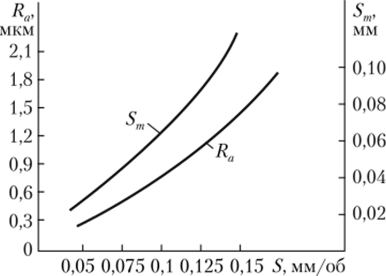

Подача инструмента при лезвийных методах обработки оказывает существенное влияние на высотные и шаговые параметры микронеровностей. Как видно из зависимостей (5.20)—(5.22), с увеличением подачи высота неровностей растет, эта тенденция, как правило, касается и шаговых параметров. На рис. 5.9 представлены графические зависимости влияния подачи на параметры Ra и Sm при обтачивании.

Глубина резания, назначаемая технологом для определенной стадии обработки (черновая, нолучистовая, чистовая, тонкая), практически не влияет на параметры шероховатости. При назначении этого элемента режима резания следует руководствоваться обеспечением требуемой точности и производительности.

Из геометрических характеристик режущего инструмента наибольшее влияние на шероховатость поверхности оказывают углы в плане, радиус при вершине и радиус р округления главной режущей кромки.

Рис. 5.9. Влияние подачи при точении стали 45 (HRC 40…44) резцами из минералокерамики ВОК—71 на параметры шероховатости:

t = 0,2 мм; V = 2,5 м/с Ниже приведены некоторые эмпирические зависимости для расчета параметров шероховатости после некоторых методов обработки.

Так, для чистового точения нормализованных сталей твердосплавными резцами марки Т15К6:

здесь у — передний угол резца.

Значения коэффициентов в зависимости (5.29) даны в табл. 5.9.

Таблица 5.9

Значения коэффициентов в0 — в4 в формуле (5.29)

Обрабаты ваем ы й материал. | Коэффициент. | ||||

*0. | ei. | в2 | «4. | ||

Сталь 20. | 41,8. | 0,75. | — 0,38. | 0,25. | — 0,55. |

Сталь 45. | 6,99. | 0,85. | — 0,36. | 0,15. | — 0,65. |

Сталь 70. | 5,8. | 1,1. | — 0,15. | 0,45. | — 0,68. |

Интервалы факторов точения, в которых справедлива зависимость (5.29): S = 0,05—0,43 мм/об; V = 71—282 м/мин; у = -40 + 4°; р = 0,04—0,2 мм.

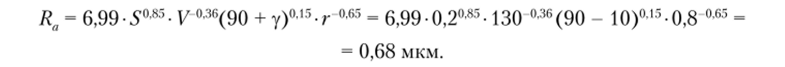

Пример 5.7.

Рассчитайте значение среднеарифметического отклонения профиля поверхности нормализованной стали 45 после чистового точения резцами марки Т15К6, с радиусом при вершине 0,8 мм, у = -10°, подачей S = 2 мм/об и скоростью резанья V= 130 м/мин. Подставляя исходные данные в зависимость (5.23), получим

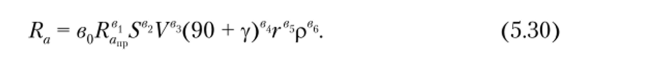

При тонком точении закаленных сталей 45 и У10А резцами из композита 01.

Здесь Ra — шероховатость после чистового точения; р — радиус округления главной режущей кромки.

Значения коэффициентов в формуле (5.30) приведены в табл. 5.10.

Таблица 5.10

Значения коэффициентов в{) — в- в зависимости (5.30)

Обрабатываемый материал. | Коэффициент. | ||||||

*0. | ei. | *2. | в3 | в4. | в5 | *6. | |

Сталь 45 HRC 40…44. | 0,16. | 0,037. | 0,59. | — 0,19. | 0,66. | — 0,29. | — 0,09. |

Сталь У10А HRC 60…64. | 0,68. | 0,03. | 0,77. | — 0,24. | 0,56. | — 0,28. | — 0,12. |

Интервалы факторов тонкого точения: Ra = 1,3—3,6 мкм; S = 0,02— 0,08 мм/об; V= 40−90 м/мин;у = −10…+10°; г = '6,1 -0,8 мм; р = 0,02−0,08 мм.

В табл. 5.11 приведены возможности некоторых технологических методов обработки по обеспечению параметров шероховатости при заданной точности обработки.

Связь параметров шероховатости с точностью обработки некоторыми технологическими методами

Метод обработки. | Квалитет ТОЧНОСТИ. | Параметры шероховатости. | ||

/?", мкм. | R*, мкм. | 5″" мм. | ||

Чистовое обтачивание. | 8−9. | 0,8−2,5. | 2−6. | 0,08−0,16. |

Шлифование тонкое. | 5−6. | 0,05−0,25. | 0,12−0,7. | 0,008−0,025. |

Суперфиниширование. | 4−6. | 0,08−0,16. | 0,2−0,5. | 0,006−0,02. |

Обкатывание. | 5−7. | 0,05−1,0. | 0,063−2,0. | 0,025−0,2. |

Алмазное выглаживание. | 6−8. | 0,05−2,0. | 0,063−6,0. | 0,025−1,25. |

* Нестандартный параметр шероховатости — расстояния от линии выступов до средней линии профиля.

Таблица 5.11 дает представление о возможностях технологических методов при использовании экономически обоснованного оборудования, оснастки, режимов и соответствующей квалификации производственного персонала.

Для прогнозирования некоторых эксплуатационных показателей деталей машин наиболее информативным параметром шероховатости является относительная опорная длина профиля t. Для иллюстрации этого тезиса на рис. 5.10 приведены графики этого параметра трех различных микрорельефов.

Рис. 5.10. Влияние вида микрорельефа на кривую относительной опорной длины профиля

При равенстве параметра Дтах характер кривых относительно опорной длины профиля существенно отличается. Ряд исследователей характер кривой относительной опорной длины профиля отождествляет с демонстрацией несущей способности поверхности, по профилограммам с которой эти кривые построены.

Наглядно сравнение несущих способностей двух поверхностей, имеющих различные высотные параметры, можно увидеть на рис. 5.11.

Содержание металла на уровне 1 мкм от линии выступов при алмазном выглаживании составляет порядка 45%, при тонком точении — около 25%. Таким образом, ГОСТ 2789–73 оценивает данную поверхность, например, с точки зрения эксплуатации в условиях изнашивания.

Рис. 5.11. Виды кривых относительной опорной длины профиля:

1 — алмазное выглаживание; 2 — тонкое шлифование Формирование физико-механических параметров состояния поверхностного слоя (наклепа и остаточных напряжений) зависит от одних и тех же факторов обработки, которые воздействуют на одни и те же объемы материала.

Как уже отмечалось в параграфе 5.1, данными факторами являются силовые, скоростные и температурные, характерные своими особенностями не только для различных методов обработки, но и для каждого технологического перехода в рамках соответствующей операции.

Очевидно, что наклеп определяет пластическую (необратимую) долю деформации, а остаточные напряжения упругопластическую.

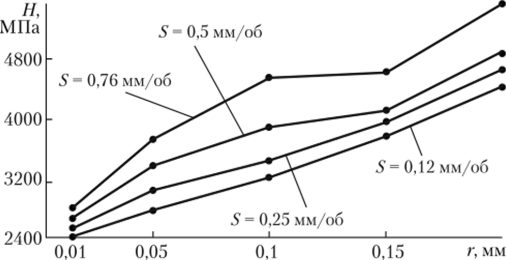

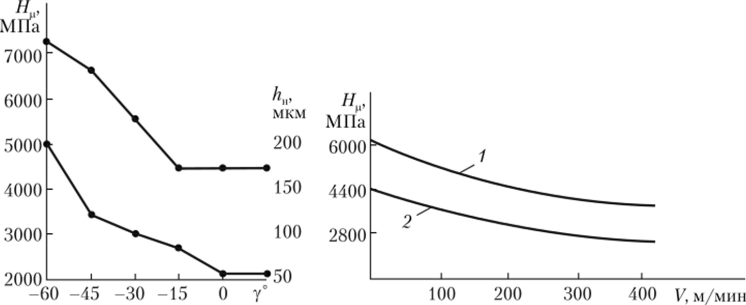

Для иллюстрации влияния отдельных факторов на максимальную поверхностную микротвердость #м и глубину наклепа hn приведены графические зависимости этих параметров от условий технологических операций (рис. 5.12—5.14) (по данным А. А. Маталина).

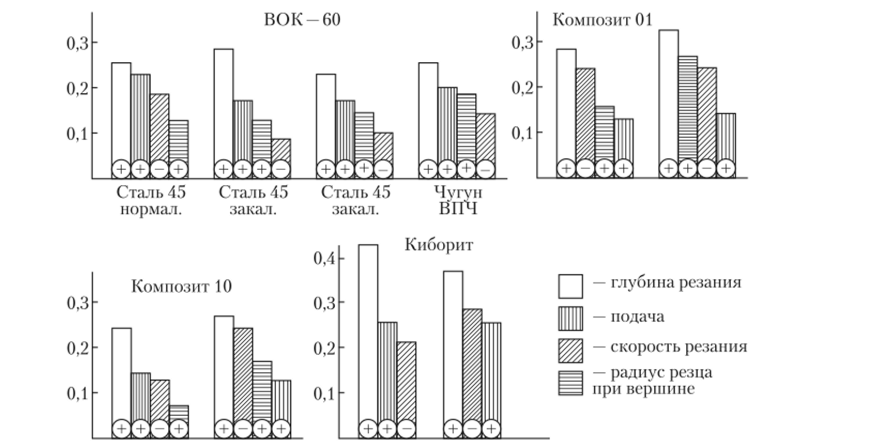

Степень влияния режимов чистового точения на параметр Uu приведена на рис. 5.15.

Говоря о степени влияния каждого из факторов точения в отдельности, можно убедиться, что глубина резания во всех исследованных ситуациях занимает первое место. Ранги таких факторов точения, как подача, скорость и радиус при вершине перемешаны, что можно объяснить различием теплофизических свойств обрабатываемого и инструментального материалов.

Кроме того, фактические значения таких характеристик материала, как предел текучести и прочности, а также величин контактных площадок ин;

Рис. 5.12. Влияние подачи S и радиуса г при вершине резца на поверхностную микротвердость:

материал — сталь 45 нормализованная; резец — Т15К6; а = у = 10°; (р = 60°.

Рис. 5.13. Влияние переднего угла Рис. 5.14. Влияние скорости резания резца на микротвердость и глубину на упрочнение сталей, не претерпевающих наклепа образцов из стали 45 структурных изменений:

1 — сталь ЗОХГС; 2 — сталь 20.

Рис. 5.15. Ранжирование факторов чистового точения, но степени их влияния на параметр UH при обработке различными инструментальными материалами сталей и высокопрочного чугуна.

струмента с поверхностью детали и, следовательно, давлений в процессе обработки, смешаны.

Величина и знак технологических остаточных напряжений в значительной степени зависят от скорости резания и свойств обрабатываемых материалов. На рис. 5.16 приведены кривые остаточных напряжений в зависимости от скорости точения (данные Б. А. Кравченко и Г. А. Дерягина).

При обработке стали ЭИ437Б, отличающейся значительной пластичностью, в металле возникают остаточные напряжения растяжения (см. рис. 5.16, а), повышение скорости приводит к росту тепловых растягивающих напряжений.

При обработке материалов, воспринимающих закалку, например, стали ЗОХГС, А (см. рис. 5.16, б), увеличение количества теплоты в зоне резания.

Рис. 5.16. Влияние скорости резания на остаточные напряжения:

а — сталь ЭИ437Б; 6 — сталь 45 ХНМФА с возрастанием скорости точения способствует подзакалке тонкого поверхностного слоя, интенсивность которой возрастает с увеличением скорости резания. Увеличение удельного объема металла поверхностного слоя при его закалке приводит к снижению остаточных напряжений растяжения и переходу их в напряжения сжатия при обработке на больших скоростях.

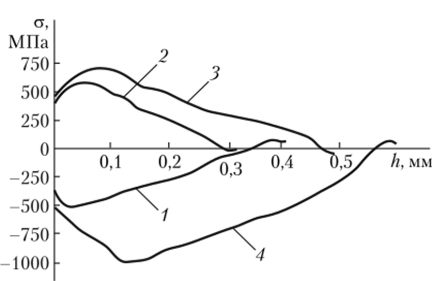

Характерные эпюры остаточных напряжений после различных методов обработки приведены на рис. 5.17.

Для некоторых методов обработки в табл. 5.12 приведены значения физико-механических параметров состояния поверхностного слоя.

В табл. 5.13 даны некоторые эмпирические зависимости физико-механических параметров от методов и условий обработки.

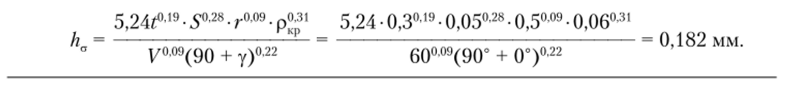

Пример 5.8.

Определите глубину наклепа поверхности закаленной стали 45 при точении резцами из композита 0,1. Условия обработки: t = 0,3 мм; S = 0,05 мм/об; V = = 60 м/мин; г = 0,5 мм; рк|) = 0,06 мм. Из табл. 5.13 воспользуемся зависимостью, соответствующей заданным условиям:

Подставляя значения, получим.

Рис. 5.17. Типовые эпюры тангенциальных остаточных напряжений:

1 — точение — резец ВОК — 60, сталь 45 закаленная: t = 0,1 мм, S = 0,07 мм/об, V= 100 м/мин, г = = 0,1 мм; 2 — круглое шлифование — сталь 45 норм.: t = 0,004 мм, 5пр = 300 мм/мин, V = 25 м/с, z = 45 мкм; 3 —врезное шлифование — чугун ВПЧ: 5р = 0,006 мм/об, V = 50 м/с, г = 110 мкм; 4 — алмазное выглаживание — чугун ВПЧ: S = 0,5 мм/об, г = 1,5 мм, V= 120 м/мин, Р = 200 11.

Значение физико-механических параметров состояния поверхностного слоя после различных методов обработки

Метод обработки. | Обрабатываемый материал. | Инструмен; тальный материал. | Точность и шероховатость поверхности. | Физико-механические параметры поверхностного слоя. | ||||

квалитет точности. | Ra, мкм. | ин, % | К ММ. | ст0,. МПа. | К ММ. | |||

Обтачива; | Сталь 45 нор; | Твердый сплав. | 7−8. | 2,5+5. | 115; | 0,15; | +300; | 0,2+. |

ние (раста; | мал изова иная. | Т15К16. | 0,2. | + 100. | 0,35. | |||

чивание): | Сталь 45. | Минералокера; | 2,5+5. | 110; | 0,1; | +200+. | 0,2+. | |

• чистовое. | HRC 40…44. | мика ВОК—71. | 0,2. | +50. | 0,3. | |||

Сталь ШХ15. | Композит 01. | 7−8. | 2,5−5. | 110; | 0,08; | + 100+. | 0,15+. | |

I1RC 58…60. | 0,15. | — 100. | 0,25. | |||||

Высокопрочный. | Композит 10. | 7−8. | 2,5−5. | 110; | 0,05; | + 120+. | 0,1 +. | |

чугун ВЧ 60. | 0,12. | — 50. | 0,2. | |||||

• тонкое. | Сталь 45. | Композит 01. | 6−7. | 0,32; | ПО; | 0,08; | +80+. | 0,12+. |

HRC 40…44. | 0,63. | 0,15. | — 150. | 0,22. | ||||

Сталь ШХ15. | Композит 10. | 6−7. | 0,32; | 115; | 0,1; | + 100+. | 0,15+. | |

HRC 58…60. | 0,63. | 0,2. | — 100. | 0,25. | ||||

В ысокоп роч ны й. | Киборит. | 6−7. | 0,32; | 105; | 0,15; | +50+. | 0,15+. | |

чугун ВЧ 60. | 0,63. | 0,25. | — 150. | 0,3. | ||||

• алмазное. | Сталь 45. | Композит 01. | 0,16; | 115; | 0,08; | +50+. | 0,12+. | |

HRC 40…44. | 0,32. | 0,12. | — 150. | 0,2. | ||||

Сталь ШХ15. | Композит 10. | 0,16; | ПО; | 0,08; | +80+. | 0,1 +. | ||

HRC 58…60. | 0,32. | 0,15. | — 170. | 0,2. | ||||

Высокопрочный. | Киборит. | 0,2; | 110; | 0,1; | +50+. | 0,15+. | ||

чугун ВЧ 60. | 0,4. | 0.2. | — 200. | 0,25. | ||||

Шлифова; | Сталь ЗОХНЗА. | 25А25СМ1 6 К. | 0,63; | 110; | 0,15; | — 50+. | 0,1 +. | |

ние: | I1B 230−235. | 1,25. | 0,2. | — 150. | 0,2. | |||

• чистовое. | Сталь 110Г1ЗЛ. | 25А25СМ1 6 К. | 0,63; | 115; | 0,15; | — 100+. | 0,2; | |

НВ 180−220. | 1,25. | 0,25. | — 220. | 0,3. | ||||

• тонкое. | Сталь ЗОХНЗА. | 25А16СМ1 6 К. | 0,1; | 105; | 0,08; | — 60+. | 0,1+. | |

НВ 230−235. | 0,3. | по. | 0,15. | — 120. | 0,2. | |||

Сталь 110Г13Л. | 25А16СМ1 6 К. | 0,1; | 105; | 0,1; | — 80+. | 0,12+. | ||

НВ 180−220. | 0,3. | 0,2. | — 180. | 0,25. | ||||

Хонинго; | Чугун СЧ 30. | 63С12СТ1 К. | 5−6. | 0,08; | 105; | 0,03; | — 70+. | 0,02+. |

вание. | НВ 190−230. | 0,16. | по. | 0,08. | — 150. | 0,06. | ||

Высокопрочный. | 63С12СТ1 К. | 5−6. | 0,08; | 105; | 0,05; | — 50+. | 0,05+. | |

чугун ВЧ 60. | 0,16. | 0,1. | — 140. | 0,12. | ||||

Алмазное. | Сталь 45. | АСПК гЗ. | 6−7. | 0,1; | 140; | 0,25; | — 250+. | 0,3+. |

выглажи; | HRC 40…44. | 0,4. | 0,4. | — 400. | 0,55. | |||

вание. | Высокопрочный. | АСПК г 1,5. | 6−7. | 0,2; | 140; | 0,2; | — 280+. | 0,3+. |

чугун ВЧ 60. | 0,4. | 0,4. | — 520. | 0,5. | ||||

Зависимости физико-механических параметров от методов обработки и факторов технологических операций

№. п/п. | Метод обработки. | Параметр | Зависимость. | Область адекватности. |

Точение. | Глубина наклепа. | йн = 0,02+ 0,013*+ 0,215 + + 0,042 г + 0,09Ркр, где г — радиус при вершине резца; ркр— радиус округления режущего лезвия. | Обрабатываемый материал — сталь 45 HRC 40…44; резец — композит 01; * * 0,1…0,4 мм; 5 = 0,02…0,08 мм/об; г= 0,1…0,8 мм; ркр= 0,02…0,08 мм; V = 40… 100 м/мин. | |

/г" = 0,0152 + 0,012t +. + 0,165 + 0,034 г + 0,08ркр | Обрабатываемый материал — сталь У10А HRC 60…64; резец — композит 01; t = 0,1…0,4 мм; S = 0,02…0,08 мм/об; г = = 0,1…0,8 мм; V = 60…80 м/мин. | |||

йн = 0,057*°0285~0(M V~WArw | Обрабатываемый материал — сталь 65 Г HRC 61…65; резец — ВОК—71; * = 0,05…0,2 мм; S = 0,05…0,16 мм/об; г = = 0,1…1,2 мм; V= 80… 180 м/мин. | |||

Степень наклепа. | U = 162*°0295 0 014 V о. о14го, оз2. | Обрабатываемый материал — сталь 45 HRC 40…44; резец — ВОК—71; * = 0,1…0,3 мм; S = = 0,07…0,16 мм/об; г = 0,1…1,2 мм; V= 100…250 м/мин. | ||

JJ _ 1 75 ^0.0290, 016 у-0.014г0.031. | Обрабатываемый материал — сталь 65 Г HRC 61…65; резец — композит 01; * = 0,1…0,4 мм; S = = 0,05…0,16 мм/об; г = 0,1…0,8 мм; V = 120…300 м/мин. | |||

U = 151 ?0-0350,02У_0,042г0,031 | Обрабатываемый материал — чугун ВЧ 60; резец — композит 10; * = 0,1…0,6 мм; S = = 0,05…0,18 мм/об; г = 0,1… 1 мм; V = 150…400 м/мин. | |||

Глубина залегания остаточных напряжений. | 5,24iD, l95°-28r0 09p"pl К у°.09(9()' + у)0И. | Обрабатываемый материал — сталь 45 HRC 40…44; резец — композит 01; * = 0,1…0,4 мм; S = 0,02…0,08 мм/об; т = 0,1 …0,8 мм; р = 0,02…0,08 мм; V= 40… 100 м/мин. | ||

4,92*0Л250-21г008рк°р26 h° v/°l2(90° + у)0-24 | Обрабатываемый материал — сталь У10А 1IRC 60…64; резец — композит 01; t = 0,1…0,4 мм; 5 =. = 0,02…0,08 мм/об; г= 0,1…0,8 мм; У=60…80 м/мин. | |||

ha = (), 23*0'0350'03^-°'06г0л9 | Обрабатываемый материал — сталь 65 Г I1RC 61…65; резец — композит 01; t = 0,1…0,4 мм; S = = 0,05…0,16 мм/об; г — 0,1…0,8 мм; V = 120…300 м/мин. |

№. п/п. | Метол обработки. | Параметр | Зависимость. | Область адекватности. |

Круглое наружное шлифование перифе; | Глубина наклепа. | А" = 0,051^115n°-084F-#'081Z0044,. где Z — средняя зернистость круга. | Обрабатываемый материал — сталь 45 HRC 40…44; круг 25Л16 Cl 5К…25А32С1 5К; Г (б,…) = 0,004…0,008 мм; 5 = 200…600 мм/мин; V = 30…50 м/с; Z = 180…350 мкм. | |

рией круга. | hH = О. Обгг0'15^®82^ °0UZ0 046 | Обрабатываемый материал — сталь 65 Г HRC 61…65; круг 25А16 Cl 5К…25А25 Cl 6К; t (S,…) = 0,004…0,01 мм; 5 = 200…600 мм/мин; V = 30…50 м/с; Z = 180…280 мкм. | ||

Степень наклепа. | U" = 184t°, 75"p07 v~0, izw | Обрабатываемый материал — сталь 45 HRC 40…44; круг 25Л16 Cl 5К…25А32С1 5К; = 0,004…0,008 мм; б1,!, = 200…600 мм/мин; V = 30…50 м/с; Z = 180…350 мкм. | ||

U — 173f°15 Som i/0122ZOOG2 | Обрабатываемый материал сталь 65 Г HRC 61…65; круг 25А16 Cl 5К…25А25 Cl 6К; KS,…) = 0,004…0,01 мм; 5 = 200…600 мм/мин; V = 30…50 м/с; Z = 180…280 мкм. | |||

Глубина залегания остаточных напряжений. | h = 0,42 p-uy-os®zosa | Обрабатываемый материал — сталь 45 HRC 40…44; круг25А16 Cl 5К…25А32 Cl 5К; Г (б,…) = 0,004…0,008 мм; 5 = 200…600 мм/мин; V = 30…50 м/с; Z = 180…350 мкм. | ||

ha = 0,394"°16y-0'2Z0 047 | Обрабатываемый материал — сталь 65 Г HRC 61…65; круг 25А16 Cl 5К…25А25 Cl 6К; t (S«««) = 0,004…0,01 мм; 5лр = 200…600 мм/мин; V = 30…50 м/с; Z = 180…280 мкм. | |||

Алмазное выглаживание. | Глубина наклепа. | /г" = 0,0028Р+0,018. | Обрабатываемый материал — сталь 45 HRC 40…44; индентор — АСПК; г = 1,5 мм; СОТС — масло И-20А; Р = 50…250 II; S =. = 0,06…0,1 мм/об, V = 40…60 м/мин. | |

A" = 0,0031P+0,021. | Обрабатываемый материал — сталь 65 Г HRC 61…65; индентор — АСПК; г — 1,5 мм; СОТС — масло И-20А; Р = 50…250 Н; S =. = 0,06…0,1 мм/об; V-40…60 м/мин. | |||

Степень наклепа. | Un = 0Д7Р + 116. | Обрабатываемый материал — сталь 45 HRC 40…44; индентор — АСПК; г= 1,5 мм; СОТС — масло И-20А; Р = 50…250 Н; 5 =. = 0,06…0,1 мм/об; V= 40…60 м/мин. |

№. п/п. | Метод обработки. | Параметр | Зависимость. | Область адекватности. |

Алмазное выглаживание. | Степень наклепа. | UH = 0Д4Р+ 108. | Обрабатываемый материал — сталь 65 Г HRC 61…65; индентор — АС ПК; г = 1,5 мм; СОТС — масло И-20А; Р = 50…250 Н; S =. = 0,06…0,1 мм/об; V = 40…60 м/мии. | |

Глубина залегания остаточных напряжений. | ha = 0.009Р +0,015. | Обрабатываемый материал — сталь 45 HRC 40…44; индентор — АСПК; г — 1,5 мм; СОТС — масло И-20А; Р = 50…250 И; S = = 0,06…0,1 мм/об; V= 40…60 м/мин. | ||

/^ = 0,0034^ + 0,018. | Обрабатываемый материал — сталь 65 Г I1RC 61…65; иидентор — АСГ1К; г = 1,5 мм; СОТС — масло И-20А; Р = 50…250 H;S = = 0,06…0,1 мм/об; V= 40…60 м/мин. |

Пример 5.9.

Для условий, данных в предыдущем примере, определите глубину залегания технологических остаточных напряжений. Для решения воспользуемся следующей зависимостью из табл. 5.13.

При обработке большинства конструкционных материалов в поверхностном слое неизбежно протекают структурно-фазовые превращения, вследствие которых возникают высокие локальные напряжения.

Это явление обусловлено различием в удельном объеме сформированных фаз по сравнению с исходными, что интенсифицирует диффузионные процессы. По результатам исследований С. А. Клименко в процессе резания наплавленных покрытий твердостью 45…55 HRC со скоростями резания до 1,5 м/с происходит снижение количества остаточного аустенита. Дальнейшее увеличение скорости резания приводит к увеличению температуры в зоне обработки, что способствует появлению элементов разупрочнения, проявляющихся в росте количества остаточного аустенита, и снижению микроискажений кристаллической решетки, возникших в результате деформирования при резании.

Из структурных параметров наиболее просто определяется средний размер зерна стали d методами металлографического анализа.

Изменения химического состава, происходящие в технологическом поверхностном слое, аналитически предсказать практически невозможно. Это связано с неравномерностью исходного химсостава по поверхности и глубине, сложностью расчета фактической температуры в зоне обработки, колебаниями составляющих силы резания и рядом других причин.

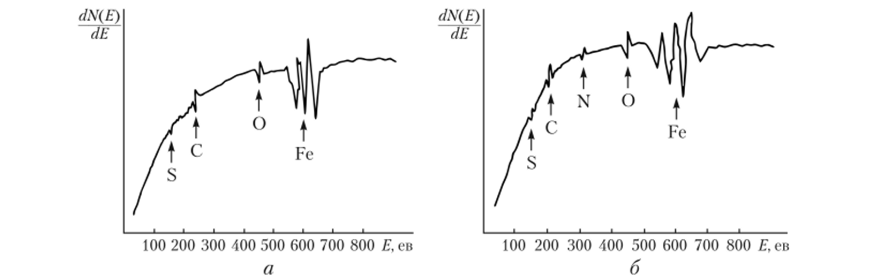

На сегодняшний день наиболее информативным способом оценки элементного состава поверхностей материалов считается метод электронной оже-спектроскопии (ЭОС).

В основе ЭОС лежат процессы ионизации внутренних атомных уровней первичным электронным пучком и выход оже-электрона в вакуум, где он регистрируется при помощи электронного спектрометра. Физическая картина оже-нроцесса выглядит следующим образом: падающий электрон с достаточно большой энергией выбивает электрон с внутреннего уровня, а образовавшаяся вакансия мгновенно заполняется другим электроном.

Энергия при таком переходе может освобождаться в виде характеристического рентгеновского излучения или передаваться другому электрону, находящемуся на другом уровне. Этот электрон выходит в вакуум и регистрируется как оже-электрон. Работа выхода такого электрона имеет строго определенный, довольно узкий, диапазон, характеризующий конкретный химический элемент.

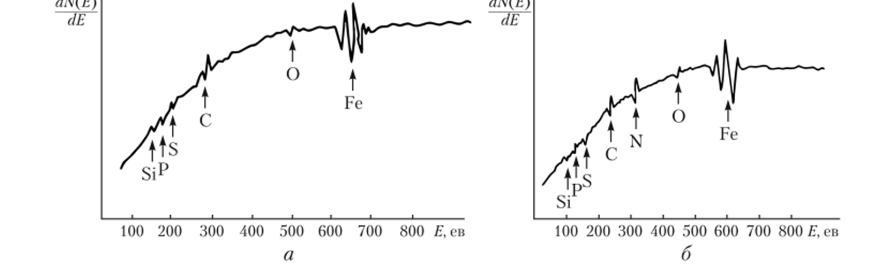

В качестве примера использования метода ЭОС для исследования элементного состава технологических поверхностей (рис. 5.18 и 5.19) приведены типичные ожс-снектры, снятые с исходных и обработанных поверхностей стальных и чугунных образцов соответственно. Из химического состава поверхностных слоев видно, что в исходной поверхности как стали, так и чугуна азот не обнаружен. После обработки в режиме чистового обтачивания резцами из композита 10 (t = 0,3 мм; S = 0,08 мм/об; V= 220 м/мин; без СОТС) в оже-сиектрах наглядно видно присутствие азота, который является одним из основных компонентов композитов на базе кубического нитрида бора. Этот факт свидетельствует об активном процессе диффундирования, происходящем на площадках контакта инструмента с образцом в процессе обработки.

Рис. 5.18. Типичные оже-спектры поверхности закаленных образцов из стали 65Г:

а — основа; 6 — поверхность, обработанная композитом 10.

Рис. 5.19. Типичные оже-спектры поверхности образцов из высокопрочного чугуна:

а — основа; б — поверхность, обработанная композитом 10.

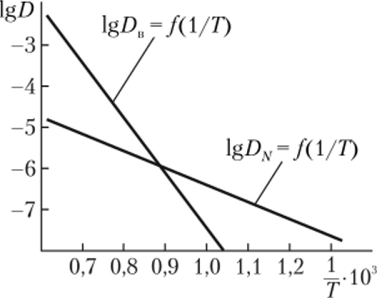

Отсутствие бора в химическом составе поверхностного слоя после обработки композитом 10 достаточно хорошо объясняет график (рис. 5.20).

Рис. 5.20. Расчетные значения коэффициентов диффузии азота и бора в альфа-железе в зависимости от температуры

В полулогарифмической сетке даны зависимости коэффициентов диффузии азота и бора от температуры (К) процесса. Точка пересечения прямых коэффициентов диффузии азота и бора соответствует приблизительно 1100 К (~830°С), и до этой температуры теоретический анализ показывает очевидные преимущества процесса диффундирования азота. Это обстоятельство косвенным образом позволяет сделать еще один важный вывод: температура контакта «задняя грань резца — обработанная поверхность» не превышала 830 °C при заданных условиях обработки.

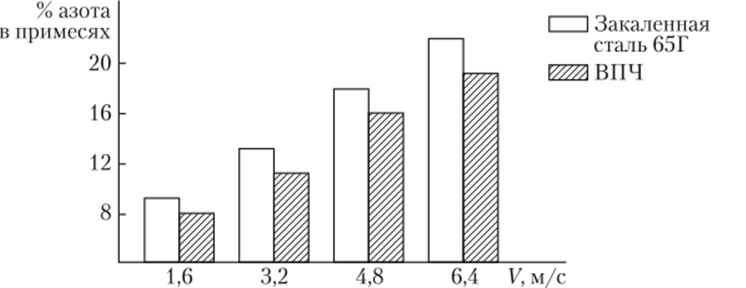

С увеличением скорости обработки процент содержания азота растет (рис. 5.21), что объясняется ростом температуры и соответственно коэффициента диффузии. Абсолютная величина процентного содержания азота в поверхностных слоях чугунных образцов уступает соответствующим значениям в сталях из-за большего количества легирующих химических элементов в структуре чугуна.

Корректность использования уровня ЭЭЭ в качестве комплексного критерия физико-химического состава технологической поверхности будет показана на примере некоторых наиболее распространенных чистовых и отделочных методах обработки. Напомним, что уровень экзоэмиссионного тока в значительной степени характеризует энергическую активность поверхности и соответственно степень вмешательства технологии в структурно-фазовую и электронную систему конструкционного материала. Рассмотрим (рис. 5.22) экспериментальные зависимости дифференцирован;

Рис. 5.21. Зависимость процентного содержания азота в примесях поверхностного слоя от скорости движения

Рис. 5.22. Влияние технологических факторов на уровень ЭЭЭ при различных методах обработки закаленной стали 45:

а — точение (резец — композит 10); б — круглое шлифование (круг — электрокорунд белый); в — алмазное выглаживание (индентор — АСПК) ного влияния основных элементов режимов исследуемых методов обработки на ЭЭЭ.

При точении глубина, подача и скорость резания качественно однозначно влияют на величину экзотока: с их увеличением параметр I возрастает, причем в исследованных диапазонах изменения режимов обработки эти зависимости носят монотонный характер. Рост экзотока с увеличением глубины резания и подачи связан с возрастанием деформационных воздействий на металл поверхностного слоя и, следовательно, с увеличением числа дефектов в зернах материала. Увеличение же скорости резания сопровождается возрастанием температуры деформирования, что способствует более интенсивному процессу локализации свободных электронов у поверхностей вновь образуемых зерен и уменьшению работы выхода при последующей фотостимуляции.

Качественно характер влияния глубины и скорости круглого наружного шлифования на ЭЭЭ сохраняется таким же, как и при точении.

Влияние продольной подачи носит обратный характер, т. е. с ее увеличением значение экзотока уменьшается, что связано со снижением вероятности многократного воздействия на один и тот же микрообъем металла поверхностного слоя зерен круга.

Аналогичное влияние подачи на экзоэмиссию прослеживается и при алмазном выглаживании. Очевидно, что эффективность деформационного воздействия на металл поверхностного слоя уменьшается с увеличением продольной подачи.

Возрастание усилия выглаживания и скорости в исследованных диапазонах способствует увеличению ЭЭЭ.

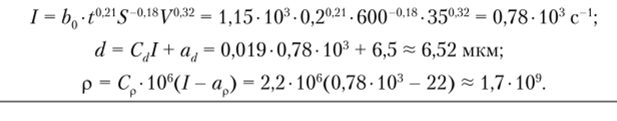

Для выявления комплексного влияния факторов механической обработки можно использовать эмпирические зависимости (5.31) — (5.34), которые справедливы для тонкого точения ряда конструкционных материалов.

Точение:

I = b0t0'l8S0A6V028r0A2; (5.31).

Значения коэффициентов b0, учитывающих обрабатываемый материал, даны в табл. 5.14.

Таблица 5.14

Значения коэффициентов Ь"

Метод обработки. | Материал. | |||

сталь 45 нормализованная. | сталь 45 закаленная. | сталь 65 Г закаленная. | чугун ВИЧ. | |

Точение. | 80,8. | 98,6. | 116,3. | 73,8. |

Круглое шлифование. | 1,15−103 | 1,58−103 | 1,92−10я | 1,45−103 |

Врезное шлифование. | 362,6. | 471,6. | 546,4. | 395,5. |

Алмазное выглаживание. | 54,8. | 94,5. | 86,8. | 69,7. |

Значительный практический интерес представляет статистическая связь между размером зерна d (номером по ГОСТу 5639—82) и плотностью дислокаций р с ЭЭЭ, которая выражается зависимостями:

Приведем значения коэффициентов (табл. 5.15).

Определите средний размер зерна и плотность дислокаций в поверхностном слое деталей из нормализованной стали 45 после круглого наружного шлифования. Условия обработки: материал круга — электрокорунд белый; глубина t = = 0,2 мм; подача S = 600 мм/мин; скорость резанья V= 35 м/с.

Чтобы решить задачу, воспользуемся зависимостями (5.26), (5.29) и (5.30).

Таблица 5.15.

Значения коэффициентов в формулах (5.35) и (5.36)

Коэффициент. | Материал. | ||

сталь 45. нормализованная. | сталь 45 закаленная. | сталь 65 Г закаленная. | |

с, | 0,019. | 0,024. | 0,029. |

«d | 6,5. | 6,9. | 7,2. |

2,2−106 | 1,9 Ю7 | 2,9−107 | |

ао | |||

Пример 5.10.

Приведенные данные свидетельствуют о возможности применения метода ЭЭЭ в качестве комплексного для оценки физико-химического состояния поверхностного слоя. Техническим препятствием для его широкого использования является отсутствие промышленного выпуска экспериментальных установок, определяющих уровень экзотока при термоили фотостимуляции поверхностей образцов или деталей в глубоком вакууме.