Регенерации асфальтобетонного покрытии на заводе

При подаче асфальтобетона в бункер он строго дозируется для введения его в смесь. Однако при контакте асфальтобетона с горячими каменными материалами возможно загрязнение бункера битумом, что будет сказываться на точности дозирования материалов. В смесителе дробленый использованный асфальтобетон перемешивается с минеральными материалами. Нагрев дробленого использованного асфальтобетона происходит… Читать ещё >

Регенерации асфальтобетонного покрытии на заводе (реферат, курсовая, диплом, контрольная)

Для приготовления асфальтобетонных смесей используют эффективную технологию с применением использованного асфальтобетона путем его регенерации.

Технологический поток регенерации на заводе имеет следующий вид (рис 4.16):

- 1. Снятие старого покрытия холодным или горячим фрезерованием или разломом.

- 2. Доставка автотранспортом старого материала на передвижной или стационарный асфальтобетонный завод.

- 3. Приготовление из материала старого покрытия с добавленем каменного материала и битума в соответствии с требованиями рецептуры новой асфальтобетонной смеси.

- 4. Доставка новой асфальтобетонной смеси автотранспортом на ремонтируемый участок.

- 5. Распределение асфальтобетона асфальтоукладчиком.

- 6. Уплотнение.

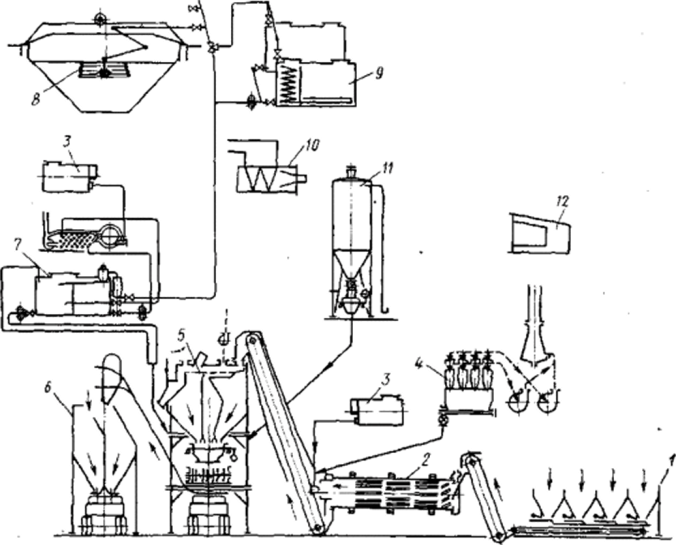

Для регенерации асфальтобетона используют существующие (рис. 4.18) асфальтосмесительные установки с дополнительными устройствами для хранения, транспортирования и дозирования старого асфальтобетона и специальные установки.

Дополнительными устройствами являются приемный бункер, питатель, конвейер, расходный бункер с питателем.

Дробленый использованный асфальтобетон за1ружается в приемный бункер, из которого питателем подается на конвейер. С помощью конвейера материал перегружается в расходный бункер и в зависимости от принятой технологии может подаваться питателем в горячий элеватор, весовой бункер дозатора или смеситель.

Рис. 4.16. Поток материалов при ресайклинге на заводе.

Снятие старого покрытия целесообразно осуществлять с помощью фрез Wirtgen (рис. 4.17).

При загрузке предварительно отдозированного использованного асфальтобетона в элеватор для горячих каменных материалов его нагрев обеспечивается теплотой, излучаемой этими материалами. Недостатком является загрязнение битумом ковшей, сит грохота и других элементов оборудования. Кроме того, возможно неравномерное поступление в смеситель использованного асфальтобетона, что приводит к колебаниям содержания битума в смеси.

Рис. 4.17. Снятие старого асфальтобетона.

При подаче асфальтобетона в бункер он строго дозируется для введения его в смесь. Однако при контакте асфальтобетона с горячими каменными материалами возможно загрязнение бункера битумом, что будет сказываться на точности дозирования материалов.

Время контактирования асфальтобетона с горячими материалами в весовом бункере непродолжительно, поэтому его Haipee следует продолжить в смесителе.

В смесителе дробленый использованный асфальтобетон перемешивается с минеральными материалами. Нагрев дробленого использованного асфальтобетона происходит теплом, излучаемым нагретыми каменными материалами при перемешивании.

Установки с дополнительным оборудованием находят ограниченное применение. Их недостатком является то, что количество использованного асфальтобетона, добавляемого в смесь, ограничено и составляет 10−20%. Количество старого асфальтобетона зависит от температуры нагрева новых каменных материалов, влажности старого асфальтобетона и требуемой температуры смеси. Высокое содержание влаги в старом асфальтобетоне вызывает необходимость увеличения температуры нагрева каменных материалов. В табл. 4.3 приведены данные в соответствии с требуемой температурой нагрева каменных материалов при регенерации использованного асфальтобетона на существующих асфальтосмесительных установках.

Рис. 4.18. Обобщенная схема технологического процесса приготовления асфальтобетонных смесей из исходных материалов с повышенным уровнем засоренности:

1-бункеры агрегата питания; 2-барабан сушильного агрегата; 3-баки для топлива; 4-пылеулавливающая система; 5-смесительный агрегат; 6-бункеры дня готовой смеси; 7-нагреватель битума; 8-нагревательно-перекачивающий агрегат; 9-битумные цистерны; 10-агрегат для обогрева битумного оборудования; 11-агрегат минерального порошка; 12-кабина управления Наличие влажности приводит также к значительному скоплению в узлах смесительного агрегата пара, содержащего частицы пыли, которая осаждается плотными слоями на стенках бункеров и рабочих органов затворов. Пылеобразование можно уменьшить сокращением продолжительности перемешивания материалов в смесителе, а также уменьшением содержания влажности в использованном асфальтобетоне. Эта проблема может быть частично решена применением аспирации дозатора и смесителя.

Необходимость нагрева каменных материалов до высокой температуры обусловливает обеспечение высокой температуры газов, поступающих в пылеулавливающую установку, что создает трудности при использовании тканевых фильтров, так как ткань может быстро выйти из строя.

Таблица 4.3.

Температура нагрева каменных материалов

Соотношение в смеси старого асфальтобетона (числитель) и новых каменных материалов (знаменатель),. %. | Относительная влажность старого асфальтобетона, %. | Требуемая температура каменных материалов, К. |

10/90. | ||

20/80. | ||

30/70. | ||

Время перемешивания материала в смесителе составляет 45 с. Иногда используют второй смеситель, в котором цикл перемешивания также составляет 45 с.

Преимуществом описанной технологии с применением использованного асфальтобетона являются малые затраты на модернизацию оборудования для регенерации использованного асфальтобетона.

При регенерации использованного асфальтобетона на специальных асфальтосмесительных установках минеральные материалы из агрегата питания подаются с помощью наклонного конвейера и питателей в модифицированный барабан. В этот барабан подаются также минеральный порошок, уловленная пыль, битум и дробленый использованный асфальтобетон, затем эти материалы нагреваются, перемешиваются и в них одновременно добавляется битум (или пластификатор). Полученная асфальтобетонная смесь выгружается в ковшовый подъемник, который перемещает ее в бункер готовой смеси. Управление асфальтобетонной установкой осуществляется из кабины оператора. Все оборудование, кроме барабана, выполнено аналогично оборудованию, применяемому в обычных асфальтобетонных установках. Конструктивные решения внутреннего пространства барабана направлены на предотвращение выгорания битума.