Термические методы снижения остаточных напряжений

При выборе режимов термической обработки, с целью снижения или перераспределения остаточных напряжений, следует учитывать, что любые способы охлаждения при термообработке характеризуются новой схемой распределения напряжений, отличной от исходной, после завершения холодной или теплой пластической обработки. Новое распределение остаточных напряжений может благоприятно сказываться… Читать ещё >

Термические методы снижения остаточных напряжений (реферат, курсовая, диплом, контрольная)

Влияние термической обработки, в частности отжига, на уровень остаточных напряжений в холоднодеформированных изделиях подробно описано в работе [181, где под отжигом, уменьшающим остаточные напряжения, понимается термическая обработка, при которой главным процессом является полная или частичная релаксация остаточных напряжений.

Остаточные напряжения при отжиге и отпуске уменьшаются двумя путями: вследствие пластической деформации в условиях, когда эти напряжения превышают сопротивление металла деформации, или в результате ползучести при напряжениях меньше предела текучести.

Остаточные напряжения всегда упругие, пропорциональны модулю упругости и величине упругой деформации. При нагреве модуль упругости и, следовательно, остаточные напряжения изменяются незначительно до тех пор, пока напряжения не достигнут уровня сопротивления деформации, которое снижается с ростом температуры. Выше некоторой температуры предел текучести становится ниже остаточных напряжений, развивается пластическая деформация, в результате которой остаточные напряжения уменьшаются до значения предела текучести. До каких пределов могут при нагреве снизиться остаточные напряжения в реальных деформированных твердых телах определить достаточно сложно из-за существенной неоднородности деформированного состояния и, следовательно, поля остаточных напряжений. Автор работы [ 18] считает, что степень разгрузки тела по остаточным напряжениям определяется температурой отжига (отпуска), а не его продолжительностью.

В изделиях, в которых остаточные напряжения меньше предела текучести, упругая деформация также может с течением времени переходить в пластическую деформацию. В этом случае ползучесть является единственно возможным механизмом их уменьшения. Медленное пластическое течение осуществляется перемещением ограниченного числа легкоподвижных дислокаций. Их исчерпание на дислокационных барьерах приводит к затуханию ползучести, а уменьшение остаточных напряжений еще более усиливает это затухание. С увеличением продолжительности термической обработки в скольжение вовлекаются менее благоприятно расположенные дислокации.

Таким образом, если нагревать изделие до температуры, при которой предел текучести становится меньше остаточных напряжений, то вначале происходит быстрая разрядка напряжений до предела текучести вследствие массового размножения и скольжения дислокаций, а затем этот механизм пластической деформации сменяется ползучестью, приводящей к постепенной и затухающей во времени релаксации напряжений.

Быстрая разгрузка тела по остаточным напряжениям при повышенных температурах может представлять опасность, поскольку изза неоднородности напряженного состояния в объеме разгрузка часто приводит к нарушению равновесия внутренних сил и моментов, сопровождающемуся короблением. Рационально проводить отжиг (отпуск) таким образом, когда медленная пластическая деформация нарастает при одновременном и равном уменьшении упругой деформации. При этом линейные размеры в направлении действия сил не изменяются. Чем выше уровень исходных напряжений, тем быстрее в первый период происходит их разрядка и тем больше опасность коробления.

Что касается продолжительности термической обработки, то следует отметить, что определенной температуре в каждом конкретном изделии соответствует свой конечный уровень остаточных напряжений, по достижению которого увеличивать продолжительность отжига (отпуска) практически бесполезно [18].

На практике уменьшение уровня и перераспределения остаточных напряжений является побочным явлением, сопровождающим разнообразные операции термообработки. Снятие остаточных напряжений проходит одновременно с основными структурными и фазовыми изменениями. Например, при высоком отпуске стали, наряду с основным процессом превращения мартенсита в сорбит, уменьшаются закалочные напряжения. Остаточные напряжения, возникающие при холодной и теплой деформации, уменьшаются при рекристаллизационном отжиге, основной целью которого является снятие наклепа.

Использование отжига для уменьшения напряжений лимитируется теми нежелательными структурными и фазовыми изменениями, которые могут произойти при нагреве. Например, чтобы достаточно полно снять закалочные напряжения в изделиях из термически упрочняемых алюминиевых сплавов, необходимо нагревать их до температур около.

230…260 °С. Но при таких температурах в алюминиевых сплавах происходит перестаривание, сопровождающееся снижением прочности. Для полного снятия остаточных макронапряжений после холодной обработки давлением желательно проводить отжиг при таких температурах, при которых протекает рекристаллизация. Но при этом снимается упрочнение от холодной обработки давлением, что во многих случаях недопустимо. Поэтому приходится либо мириться с недостаточно полным снятием остаточных напряжений при низких температурах, либо идти на компромисс, достигая более полного снятия напряжений при некотором ухудшении механических и других свойств.

Скорости нагрева и особенно охлаждения при отжиге должны быть небольшими, чтобы не возникли новые внутренние термические напряжения.

Отжиг для уменьшения остаточных напряжений широко применяют в технике. Он уменьшает вредные остаточные растягивающие напряжения, особенно опасные при объемном напряженном состоянии, позволяет повысить допустимые внешние нагрузки, повышает сопротивляемость усталости и ударным нагрузкам, снижает склонность к хрупкому разрушению, межкристаллитной коррозии и коррозионную усталость, стабилизирует размеры и предотвращает коробление изделий.

О применении термической обработки для снижения уровня остаточных напряжений говорится в работе [5]. По мнению авторов, для большинства металлов и сплавов остаточные напряжения снимаются при температурах нагревало 600 °C. Однако полное снятие остаточных напряжений происходит только при температурах рекристаллизации. Режимы термической обработки широко варьируют в зависимости от марки сплава и желаемого результата. Применяют отжиг, нормализацию, закалку с отпуском, либо закалку и нормализацию с последующим отпуском, либо отжиг по сложному температурному режиму.

При выборе режимов термической обработки, с целью снижения или перераспределения остаточных напряжений, следует учитывать, что любые способы охлаждения при термообработке характеризуются новой схемой распределения напряжений, отличной от исходной, после завершения холодной или теплой пластической обработки. Новое распределение остаточных напряжений может благоприятно сказываться на эксплуатационных свойствах металлоизделий. Однако может быть и обратный эффект, что связано с общим разупрочнением металла или со сменой знака остаточных напряжений на поверхности изделия даже при снижении их уровня. Автор книги [7J отмечает важную особенность в образовании остаточных напряжений после интенсивного нагрева. В процессе нагрева создаются температурные напряжения сжатия, превосходящие предел текучести материала. В результате в материале образуется остаточная пластическая деформация сжатия. После охлаждения (тепловой разгрузки) размеры тела возвращаются к прежним, но наличие остаточной деформации сжатия вызывает появление растягивающих остаточных напряжений. Во многих случаях оказывается необходимым учесть специфические объемные изменения в материале, связанные с фазовыми и структурными превращениями, которые определяются не только температурой, но и другими параметрами процесса, например, временем.

При расчете реальных процессов нагрева и охлаждения следует также иметь в виду, что распределение температуры и температурных напряжений сильно изменяется во времени [7J.

В некоторых случаях технологический процесс включает специальную термическую обработку для создания благоприятных остаточных напряжений. Как правило, она заключается в нагреве до невысокой температуры (300…600 °С) с последующим быстрым охлаждением. В процессе охлаждения в поверхностных слоях возникает пластическая деформация растяжения и после выравнивания температурного поля появляются остаточные напряжения сжатия. Сжимающие поверхностные остаточные напряжения возникают при закалке токами высокой частоты.

Влияние режимов охлаждения стальной проволоки после теплого волочения на величину остаточных напряжений изучалось теоретически решением задач термоупругопластичности [53]. Были проведены вычисления для случая волочения из стали 80 диаметром 5 мм с начальной температурой 320 °C. Исследовалось влияние на уровень остаточных напряжений принудительного охлаждения перед смоткой проволоки. Проведено сопоставление распределений остаточных напряжений в проволоке, произведенной по технологии Белорсцкого металлургического комбината, с новым технологическим вариантом, содержащим ускоренное охлаждение при коэффициенте теплопередачи 23 кВт/(м2К) в течение времени 0,025 с. Принудительное охлаждение позволило снизить продольные и тангенциальные остаточные напряжения на поверхности проволоки с 1360 до 1220 МПа и с 1230 до 1020 МПа соответственно. Снижение незначительно и составляет величину порядка 10…20%. В основном это связано с низкой температурой проволоки и поэтому высоким пределом упругости, что затрудняет осуществление требуемого пластического деформирования, а также с малой длиной участка охлаждения. В связи с этим был рассчитан вариант с предварительным подогревом до 600 °C перед принудительным охлаждением. Считалось, что проволока разогревается индуктором перед участком равномерного по сечению охлаждения. Применение предварительного подогрева позволяет снизить продольные остаточные напряжения на поверхности проволоки до 730 МПа, а тангенциальные — до 620 МПа, т. е. снижение напряжений составляет 40…50%.

Влияние отпуска патентированной углеродистой проволоки на величину и распределение остаточных напряжений подробно рассмотрено в работе [53]. Изучалось влияние не только температуры отпуска, но и величины частных и суммарных обжатий при волочении, а также режимов патентирования. Установлено, что частные обжатия наиболее существенно влияют на характер распределения осевых напряжений и их абсолютную величину. Остаточные напряжения в проволоке определялись методом послойного стравливания и рассчитывались по формуле Хейна. При сравнительно малых частных обжатиях (около 0,15) на поверхности проволоки возникают растягивающие напряжения, больше чем при средних обжатиях (около 0,20). Однако при сравнительных обжатиях более 0,30 на поверхности возникают сжимающие напряжения и характер распределения напряжений по сечению принципиально меняется. Это наблюдалось при волочении проволоки из сталей У9 А, 45 и 10.

На величину осевых напряжений оказывает влияние температура ванны для изотермической выдержки при патентировании. При понижении температуры ванны, приводящей к росту прочности патентированной и холоднотянутой проволоки, возникают более высокие осевые напряжения.

Обнаруженное аномальное изменение распределения остаточных напряжений с ростом единичных обжатий при волочении авторы [53] объясняют следующим образом. Малые обжатия приводят к повышению неоднородности деформации по сечению, к сдерживанию течения металла вблизи поверхности соприкосновения с волокой, что обусловливает повышение растягивающих остаточных напряжений в поверхностных слоях проволоки. С повышением обжатий деформация по сечению распределяется более равномерно и уровень остаточных напряжений снижается. При больших обжатиях металл преимущественно деформируется в центральных зонах сечения проволоки. В осевой зоне после волочения сохраняются растягивающие остаточные напряжения, а в периферийных слоях и сжимающие напряжения.

В большинстве случаев патентированная стальная проволока подвергается отпуску. Уже в процессе волочения за счет теплоты пластической деформации и контактного трения может происходить частичный отпуск проволоки, температура и продолжительность которого зависит от условий волочения и охлаждения. Но чаще всего отпуск проводят в проходных печах. Влияние температуры отпуска на величину остаточных напряжений изучалось на проволоке диаметром 3 и 0,5 мм из сталей марок У8 А, 45 и 10 в диапазоне температур Ю0…600°С.

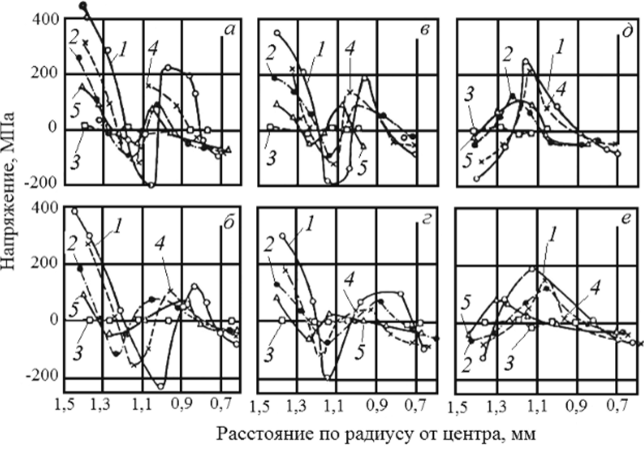

В качестве примера на рис. 41 приведены результаты исследований влияния температуры отпуска на величину и распределение остаточных напряжений, полученные авторами в работе [53].

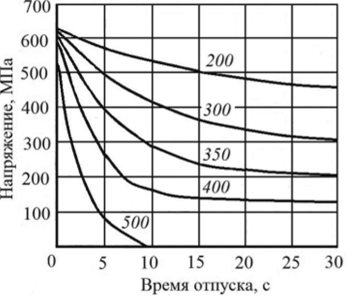

На основании полученных экспериментальных данных авторы делают вывод, что температурой полной релаксации напряжений при выдержке 1 час можно считать температуру, равную 500 °C. Характер распределения осевых остаточных напряжений по сечению проволоки сохраняется после отпуска при всех исследованных температурах. Авторы в работе [53] отмечают, что в проведенных опытах скорость релаксации остаточных напряжений достаточно высока. Уже после выдержки 15…20 с релаксация напряжений почти прекращается. Время достижения одного и того же уровня осевых остаточных напряжений для температур от 200 до 500 °C различно, что иллюстрируется рис. 42.

Рис. 41. Распределение осевых напряжений в проволоке из стали 45 диаметром 3,0 мм в зависимости от температуры отпуска: а — частные обжатия е = 15%, температура свинцовой ванны 440 °C; б — г = 15%, t = 470 °C; 6? — е = 25%, г = 440 °C; г — е = 25%, / = 470 °C; д — е = 33%,/ = 440 °C; е — е = 33%, 1 = 470 °C (нормализация); 1 — холоднотянутая проволока; 2 — проволока, отпущенная при 200 °C; 3 — то же, при 300 °C; 4 — то же, при 400 °C; 5 —.

то же, при 500 °C С целью изменения характера распределения остаточных напряжений в объеме, а главное на поверхности металлоизделий, в частности из титановых сплавов, предлагается [99] использовать и усовершенствовать технологию термопластической обработки. Многочисленными исследованиями установлено, что в результате применения методов упрочняющей обработки на основе поверхностного пластического деформирования (ППД) в поверхностном слое возникают благоприятные остаточные напряжения сжатия при соответствующей степени деформационного упрочнения.

В связи с тем, что при традиционных методах ППД в поверхностных слоях металлоизделий степень деформационного упрочнения достигает значительных величин, в условиях повышенных и высоких температур интенсифицируются диффузионные процессы. Поэтому использование ППД для деталей, работающих при повышенных температурах, имеет свои ограничения. В этом плане наиболее оптимальными для них являются методы упрочнения, которые обеспечивают в поверхностном слое изделия благоприятное напряженное состояние при минимальной степени упрочнения. Одним из таких методов является термопластическое упрочнение (ТПУ). Процесс ТПУ состоит из двух основных этапов: сквозного прогрева детал и до температуры начала термопластической деформации и ускоренного спрейерного охлаждения водой. Время между окончанием нагрева и началом охлаждения должно быть минимальным. В начальный период охлаждения наружные слои изделия стремятся сократить свой размер, внутренние же слои, имеющие значительно более высокую температуру, препятствуют этому. В результате поверхностные слои подвергаются растяжению, а центральные — сжатию. Если в этот момент возникающие упругие напряжения сжатия выше предела текучести материала для данной температуры, то произойдет пластическая деформация. В дальнейшем интенсивность охлаждения наружных слоев уменьшается и постепенно их температура приближается к температуре окружающей среды. При дальнейшем охлаждении наружные слои практически не деформируются, а сердцевина будет стремиться существенно сократить свой объем. Поэтому в момент окончания процесса охлаждения сердцевина будет сжимать наружные слои, которые в свою очередь будут растягивать сердцевину. В связи с этим в поверхностном слое упрочненного изделия образуются сжимающие остаточные напряжения.

Рис. 42. Изменение величины осевых напряжении в проволоке диаметром 0,5 мм из стали У8 А в зависимости от времени выдержки при отпуске (на кривых указана температура отпуска, °С).

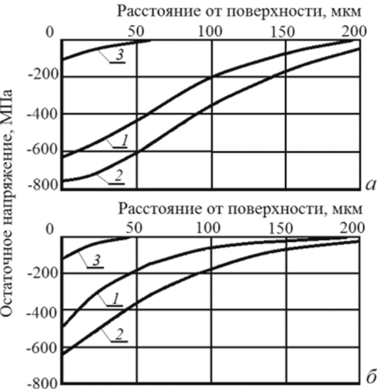

На рис. 43 представлены результаты исследований зависимости остаточных напряжений от температуры нагрева, выполненных авторами в работе [99]. В поверхностном слое образцов из сплавов ВТ9 и ВТ20 образовались благоприятные остаточные напряжения сжатия с максимумом на поверхности. Наличие максимальных остаточных напряжений сжатия на поверхности изделия играет весьма положительную роль, так как в процессе эксплуатации тонкие поверхностные слои испытывают наибольшие напряжения независимо от характера нагрузок. Кроме того, эти слои сильно ослаблены рисками, вырывами, структурными концентраторами и неоднородной шероховатостью, что приводит к появлению усталостных трещин и к развитию межкристаллитной коррозии.

По сравнению с упрочняющими методами, основанными на механическом поверхностном пластическом деформировании, метод ТПУ имеет важную особенность: он практически не вызывает дополнительного увеличения степени упрочнения поверхностного слоя и позволяет получать более благоприятные сжимающие напряжения на большой глубине. Расположение максимума остаточных напряжений на поверхности является одним из преимуществ ТПУ перед механическими видами упрочняющих технологий, при которых максимальные напряжения сжатия находятся в поверхностном слое, а непосредственно на поверхности наблюдается спад напряжений.

Рис. 43. Остаточные напряжения в поверхностном слое образцов из сплава ВТ9 — а и ВТ20 — б. Режимы упрочнения: 1,2— р = 600 кПа при температуре соответственно 800 и 850 «С; 3 — без упрочнения Аналогичная технология применительно к термической обработке труб (пример насосно-компрессорных по ГОСТ 633–80) предлагается в материалах патента [100]. При термической обработке нагрев груб осуществляется токами высокой плотности (до 15 А/мм2) и охлаждение ее поверхностей охлаждающим агентом. Нагрев стальных труб выполняется до температуры, не превышающей Аа, после этого делается выдержка при этой температуре в течение не более 20 минут, а затем осуществляется охлаждение со скоростью 75… 100 °С/с. Для создания регламентированных остаточных напряжений сжатия на внешней поверхности трубы осуществляется охлаждение внутренней поверхности. Для создания таких напряжений на внутренней поверхности охлаждению подвергается наружная поверхность. Подобный режим термической обработки позволяет достичь необходимых температурных перепадов и соответствующих пластических деформаций в макрообъемах по толщине стенок трубы.

При этом, поскольку максимальная температура нагрева не превышает температуру предшествующего отпуска, то обеспечивается сохранение основных механических свойств. Увеличение плотности тока выше 15 А/мм2 нецелесообразно с точки зрения энергозатрат при термообработке труб нефтяного сортамента, имеющих фиксированные длину и площадь сечения. Увеличение времени выдержки свыше 20 минут не приводит к существенному возрастанию сжимающих напряжений, но увеличивает энергозатраты. При осуществлении охлаждения со скоростью менее 75 °С/с уровень остаточных напряжений изменяется недостаточно и не дает существенного улучшения эксплуатационных свойств труб. Увеличение скорости охлаждения выше 100 °С/с не приводит к значительному увеличению уровня остаточных сжимающих напряжений, но может привести к короблению и разрушению труб.

Предлагаемый способ может быть проиллюстрирован следующим примером. Насосно-компрессорную трубу (ГОСТ 633—80) диаметром 73 мм, толщиной стенки 5,5 мм, длиной 10 000 мм из стали марки 23 Г2 А нагревали путем пропускания электрического тока плотностью 15 А/мм2. Нагрев трубы контролировали пирометром. Охлаждение водой осуществляли через перфорированную штангу, вставленную внутрь трубы по всей длине. Контроль остаточных напряжений проводили с помощью И ВК «Ситон», который позволяет электроконтактным неразрушающим методом осуществлять измерение остаточных напряжений в поверхностном слое изделий из токопроводящих металлов и сплавов. Результаты проведенных экспериментов представлены в табл. 7. При этом, поскольку максимальная температура нагрева не превышала температуру предшествующего отпуска, обеспечивалось сохранение основных механических характеристик изделий: б до обработки составляло 13,51%, после обработки — 14,1%; о0 2 до обработки — 726 МПа, после обработки — 732 МПа; авдо обработки — 828 МПа, после обработки — 835 МПа. Полученные результаты (см. табл. 6) также подтверждают, что охлаждение со скоростью ниже 75 °С/с (варианты 1,2) снижает уровень остаточных напряжений, однако величина изменения напряжений недостаточна для существенного изменения эксплуатационных свойств труб. Увеличение скорости охлаждения внутренней поверхности до 75… 100 °С/с позволило получить снижение напряжений на внешней поверхности на 150…200 МПа без существенного изменения напряжений на внутренней поверхности. Таким образом, при использовании предложенных режимов термообработки труб возникают возможности управления остаточными напряжениями на одной из поверхностей трубы и создания необходимого уровня остаточных сжимающих напряжений и их оптимального распределения по сечению трубы, отвечающих условиям ее эксплуатации.

Таблица 7.

Остаточные напряжения в стенках труб после термической обработки.

№. | Температура нагрева, °С. | Время выдержки, мин. | Скорость охлаждения, °С/с. | Остаточные напряжения, МПа. | |||

Наружная поверхность. | Внутренняя поверхность. | ||||||

До обработки. | После обработки. | До обработки. | После обработки. | ||||

10 (воздух). | — 180. | — 235. | |||||

10 (воздух). | — 170. | — 250. | |||||

550−600. | 75 (вода внутрь). | — 170. | — 280. | ||||

550−600. | 75 (вода внутрь). | — 170. | — 320. | ||||

550−600. | 100 (вода внутрь). | — 170. | — 370. | ||||

550−600. | 100 (вода внутрь). | — 170. | — 320. | ||||

85(вода). | — 60. | — 365. | ; | ; | |||

85(вода). | — 60. | — 395. | ; | ; | |||

В плане совершенствования технологии термической обработки труб из углеродистых сталей представляет интерес запатентованный способ повышения стойкости труб против коррозионно-механического разрушения путем нагрева электроконтактным способом и охлаждения обеих поверхностей трубы, причем нагрев осуществляется одновременно с охлаждением ее поверхностей [101, 105—109].

В качестве примера авторы в работе [101] рассмотрели процесс термообработки стальных насосно-компрессорных труб. Трубу, предназначенную для снижения на ее поверхностях остаточных растягивающих напряжений и формирования сжимающих, оснащают на торцах токосъемниками, через которые пропускают ток для нагрева трубы. Охлаждение поверхностей стенок трубы может осуществляться одновременно с нагревом естественной конвекцией окружающей среды или принудительной (искусственной) конвекцией жидкого или газообразного охлаждающего агента. Таким образом, осуществляется нагрев трубы и одновременное охлаждение со стороны поверхностей.

Труба разогревается из внутреннего объема стенок в направлениях к внутренней и наружной поверхностям. При этом возникающие температурные поля по толщине стенки трубы характеризуются более высокой температурой внутренних объемов (не имеющих возможности конвективного теплообмена с окружающей средой) по сравнению с приповерхностными объемами. Различие в температурах по толщине стенок приводит к различным продольным и тангенциальным температурным удлинениям в объемах по толщине стенок грубы.

Это обстоятельство и является причиной возникновения различных по знаку и величине напряжений, вызывающих деформации в микрообъемах. Для сохранения неизменными основных прочностных характеристик (предел прочности и предел текучести) максимальная температура нагрева трубы не должна вызывать изменений в кристаллической решетке стали, т. е. не должна превышать максимально возможной температуры высокого отпуска для материала конкретных труб.

Другими обстоятельствами, оказывающими влияние на величину и знаки остаточных напряжений, являются интенсивность нагрева джоулевым теплом и интенсивность охлаждения. После охлаждения груб, т. е. после выравнивания температур по толщине стенок, произошедшие во время нагрева с одновременным охлаждением поверхностей остаточные деформации в микрообъемах вызовут снижение величины остаточных растягивающих и появление остаточных сжимающих напряжений со стороны поверхностей стенок труб. При этом во внутренних объемах по толщине стенок труб для уравновешивания приповерхностных сжимающих напряжений появятся остаточные напряжения растяжения.

Формирование благоприятного распределения остаточных напряжений в стенке трубы термической обработкой описано в работе [104]. Рассматривается метод термической обработки трубы, при котором охлаждающая вода прокачивается через трубу при нагреве наружной поверхности трубы индукционным или электроконтактным способом с целью создания разности температур между наружной и внутренней поверхностями таким образом, чтобы внутренняя поверхность трубы могла быть пластичной при растяжении или наружная поверхность могла быть пластичной при сжатии, создавая таким образом остаточные сжимающие напряжения и остаточные растягивающие напряжения на внутренней и наружной поверхностях трубы соответственно. В патенте [104] дается следующее объяснение результата.

Однако в этих традиционных методах термической обработки на внутренней поверхности трубы сохраняется остаточное растягивающее напряжение, связанное с разницей в скорости охлаждения на наружной и внутренней поверхностях трубы во время обработки.

В частности, в случае с трубой из нержавеющей стали термообработка проводилась таким образом, что вначале осуществлялся нагрев целой трубы до высокой температуры, а затем она погружалась в резервуар, наполненный охлаждающей водой. Тем не менее, поскольку внутренняя поверхность трубы не остывает до тех пор, пока в нее не попадет через концы охлаждающая вода, то начало охлаждения внутренней поверхности трубы идет после охлаждения наружной поверхности трубы, которое начинается сразу после того, как она погружается и вступает в прямой контакт с охлаждающей водой. Кроме того, внутренняя поверхность трубы не может контактировать с достаточно холодной водой для охлаждения, при этом на наружной поверхности трубы повышение температуры охлаждающей воды происходит не так быстро, поэтому на внутренней поверхности скорость охлаждения медленней по сравнению с наружной поверхностью, что вызывает, тем самым, возникновение остаточного растягивающего напряжения на внутренней поверхности трубы. Помимо этого, ввиду того, что на практике существует ограничение по размеру трубы, только основная часть трубы может быть охлаждена в достаточной степени.

Создание остаточного сжимающего напряжения на внутренней поверхности трубы возможно не только для вышеописанного типа нержавеющей стали 304, но также и для других материалов, таких как низколегированная сталь, в том числе хром-молибденовая сталь, высоколегированная сталь, в том числе хром-никелевая высокопрочная сталь, углеродистая сталь или медь, чтобы улучшить стойкость трубы, произведенной из этих материалов, к коррозионной усталости. Данный метод основан, главным образом, на разнице температур между наружной и внутренней поверхностью трубы, которая является достаточно значительной для создания напряжения, превышающего предел текучести при сжатии на наружной поверхности трубы. Следовательно, не всегда требуется, чтобы охлаждающая среда циркулировала, она может находиться в трубе в ходе нагрева наружной поверхности. Однако, подобный метод не может применяться для обработки тонкостенных труб, поскольку чрезвычайно сложно добиться достаточно большой разницы температур между наружной и внутренней поверхностью трубы. Таким образом, в отличие от методики с циркулирующей охлаждающей средой, обработка с внутренней нециркулирующей жидкостью эффективна только в применении для тех труб, которые сделаны из материала с плохой теплопроводностью или труб с толстыми стенками.

К специфическим видам термической обработки металлоизделий, используемым для снижения уровня остаточных напряжений, относят способы термоциклирования и термоударов [2J.

Термоциклирование наиболее целесообразно использовать для обработки многофазных сплавов, когда фазы существенно различаются коэффициентами линейного расширения (силумины, а+р-сплавы титана, двухфазные латуни и др.). Его целесообразно применять к изделиям, к которым предъявляются особо жесткие требования по стабильности размеров. Например, детали из силуминов типа АЛ 2 и АЛ9 охлаждают до температур −40…−196 °С, затем отогревают до комнатной температуры, а потом нагревают до 150 °C. Затем детали охлаждают и вновь обрабатывают холодом. В течение нескольких циклов такой обработки (последней операцией является нагрев) остаточные напряжения уменьшаются на 30…70%. Обычный даже длительный отпуск при 150 °C несравненно слабее уменьшает остаточные напряжения. Из-за большой разницы в термических коэффициентах линейного расширения алюминиевой и кремниевой фаз на межфазных границах возникают микронапряжения. При обработке холодом эти напряжения усиливаются и, складываясь с остаточными напряжениями, вызывают при нагреве значительные пластические деформации. Таким образом, чередование захолаживания до отрицательных температур и последующего нагрева усиливает пластическое течение в микроучастках и этим способствует более полному уменьшению остаточных напряжений.

Метод термоударов состоит в создании при быстром нагреве изделия термических напряжений, которые способствуют релаксации остаточных напряжений. Например, чтобы снизить закалочные напряжения в плитах, штамповках и других деталях из алюминиевых сплавов, которые нельзя отжигать из-за недопустимости разупрочнения, предлагается применять обработку холодом с последующим термоударом. Закаленное изделие помещают в жидкий азот (-196 °С), а затем быстро нагревают до невысоких температур в кипящей воде или струе пара. Предварительное захолаживание в жидком азоте позволяет увеличить термические напряжения во время термоудара при невысокой температуре нагрева.