Разновидности искусственных полимерных конгломератов и пластических масс

Технологические переделы следуют в определенном порядке: окисление и полимеризация (оксиполимеризация) растительных масел; приготовление модифицированного глифталевого полимера как основного связующего вещества; приготовление линолеумной массы; каландрирование линолеума; вызревание линолеума в сушильных камерах; разрезка, разбраковка и упаковка линолеума. Модифицированный глифталевый полимер… Читать ещё >

Разновидности искусственных полимерных конгломератов и пластических масс (реферат, курсовая, диплом, контрольная)

ПОЛИМЕРБЕТОНЫ И ПОЛИМЕРРАСТВОРЫ

Под полимербетонами подразумевают конгломераты, получаемые на основе синтетических смол, отвердителей и с применением в них химически стойких и совместимых со смолами наполнителей и заполнителей. Они предназначены для изготовления несущих и ненесущих, монолитных и сборных, всегда химически стойких строительных конструкций и изделий, а также для устройства полов, фундаментов, сливных лотков и др. Полимербетоны классифицируют по виду полимерного связующего вещества, средней плотности, химической стойкости, прочностным характеристикам. Целесообразно, по предложению В. В. Патуроева, разделять полимербетоны на две группы — термореактивные и термопластичные (рис. 11.11). Первая группа подразделяется на карбамидно-фенольные, полиэфирные, фурановые, полиуретановые и эпоксидные, вторая группа — на инденкумароновые и метилметакрилатные. По средней.

Рис. 11.11. Классификация полимербетонов (по В.В. Патуроеву):

1 — карбамидные; 2 — фенольные; 3 — полиэфирные; 4 — фурановые; 5 — полиуретановые; 6 — эпоксидные; 7 — инденкумароновые; 8 — метилмстакрилатные; 9 — свсрхтяжелыс у=3,5—4; 10 — тяжелые у=2,2—2,4; 11 — легкие у=1,6—1,9; 12 — сверхлегкие у=0,4—0,5; 13 — тяжелые у=2,2—2,4; 14 — легкие у= 1,6—1.8 (средняя плотность у, г/см3).

плотности каждый полимербетон из первой группы может быть сверхтяжелым при 3500—4000 кг/м3, тяжелым — 2200—2400 кг/м3, легким — 1600—1900 кг/м3 и сверхлегким — 400—500 кг/м3; каждый из второй группы — тяжелым и легким. Реально используют фурфуролацетоновую ФА или ФАМ, фурано-эпоксидную ФАЭД-20, насыщенную полиэфирную ПН-1 или ПН-63, унифицированную карбамидную КФ-Ж смолы, метилметакрилат ММА (мономер) и др. Отвердителями могут быть: при использовании ФА или ФАМ — бензолсульфокислота БСК; ФАЭД-20 — полиэтиленполиамид ПЭПА; ПН-1 и ПН-63 — гидроперекись изопропилбензола ГЦ и ускоритель — нафтенат кобальта НК; КФ-Ж — соляно-кислый анилин; для мономера метилметакрилата (ММА) — система, в которую входят диметиланилин БМА и перекись бензоила. Содержание олигомер-полимерного компонента составляет от 10 до 200 кг на 1 м3 бетона.

Наполнителями размеров частиц менее 0,15 мм служат кварцевая, андезитовая и диоритовая мука, маршаллит, графитовый порошок и др. Их удельная поверхность должна быть не ниже 2500-—-3000 см2/г. Помол нередко совмещается с активацией поверхности путем введения добавок (модификаторов), хотя при длительном хранении обработанного порошка возможна потеря приобретенной активности за счет адсорбции реагентов из внешней среды. Среди наполнителей и своеобразных заполнителей могут быть и искусственные — стеклохолст, стекловолокно и др.

Связующее вещество и наполнитель образуют при их объединении наполненный полимер, составляющий матричную часть полимербетона. Заполняющую часть в нем формирует крупный и мелкий (песчаный) зернистый материал. В качестве крупного заполнителя используют кислотостойкие щебень или гравий, керамзит, аглопорит, шунгизит. Размеры зерен щебня должны быть до 50 мм, песка — до 5 мм, размеры частиц наполнителя — менее 0,15 мм.

При оптимальных структурах полимербетон следует общим закономерностям ИСК. На него распространяются общее (при реактопластах) и обобщенное (при термопластах) уравнения прочности. При их использовании сначала определяют расчетную прочность наполненного полимера оптимальной структуры R" при П7н с учетом параметров действующей технологии. Технология включает промывку (при необходимости), сушку, фракционирование заполнителей с последующим подбором плотной смеси и оптимизацией структуры бетона, приготовление равномерно перемешанной полимербетонной смеси. Последнюю обычно приготовляют в бетоносмесителях принудительного действия при температуре не ниже 15 °C в зависимости от вида связующего и с учетом усадки. Сравнительно небольшая усадка (0,4—0,7%) наблюдается при отверждении полимербетона на основе эпоксидных смол. Применение полиэфирных смол сопровождается увеличением усадки до 2—3%. Выбор вида смолы зависит и от эксплуатационных условий; фенолоформальдегидную смолу применяют при повышенной влажности, эпоксидную — при повышенной агрессивности среды и больших статических и истирающих силовых воздействиях, полиэфирную — при наличии динамических (ударных) нагрузок, при контакте с нефтепродуктами, спиртами.

Уложенный слой полимербетонной смеси уплотняют вибрацией — виброрейкой или глубинным вибратором, возможно — катком. Поверхность пола дополнительно заглаживают. Для ускорения отверждения полимербетоны при необходимости подвергают сухому прогреву при температуре 80 °C. Важно учитывать возможность нагревания за счет экзотермических реакций и досрочного отверждения.

От обычного полимербетона отличают полимеррастворы, в которых отсутствует крупнозернистый заполнитель, а матричная часть равномерно и тонкослойно размещается на мелких зернах песка, формируя после уплотнения и отверждения плотный и прочный монолит.

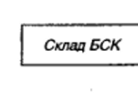

Для использования полимербетонов и полимеррастворов в несущих конструкциях их армируют стальной, стеклопластиковой или стекловолокнистой арматурой. Наиболее изучен сталеполимербетон на основе фурфуролацетонового мономера ФАМ.

На рис. 11.12 показана технологическая схема заводского производства химически стойких сталеполимербетонных строительных конструкций, которые были использованы при строительстве гидрометаллургических цехов[1]. Менее изучен полимербетон со стержневой стеклопластиковой арматурой, но полагают, что требуется ее.

Рис. 11.12. Схема заводского изготовления.

химически стойких сталеполимерных строительных конструкций предварительное напряжение, которое, однако, может под влиянием релаксации снижаться или вовсе снимается. Обстоятельному изучению (В.И. Харчевников) подвергся полимерраствор с содержанием 53% кварцевого песка, 16% андезитового наполнителя и 2—8% по массе стекловолокнистой арматуры алюмоборитного состава. С учетом действия закона створа при оптимальных структурах была разработана ускоренная методика подбора оптимального состава стекловолокнистого полимербетона на основе ФАМ и полиэфирных смол с использованием соответственно в качестве отвердителя — бензолсульфокислоты (3%), инициатора — гидроперекиси изопропилбензола (1,5%) и ускорителя — нафтената кобальта (2,0%).

Рекомендованные показатели качества стекловолокнистых полимербетонов на основе ФАМ при ориентированном армировании и хаотическом различаются. В первом случае предел прочности при растяжении равен 65 МПа, при сжатии — 64 МПа, «чистом изгибе» — 81 МПа, скалывании (сдвиге) — 7 МПа, во втором — соответственно 5; 82; 11; 9. Средняя плотность в первом случае равна 1,71, во втором — 1,60 г/см3; теплопроводность — 0,7 Вт/(м К); линейная усадка — 0,5%.

В целом следует отметить, что полимербетоны и полимеррастворы на основе синтетических смол могут быть высокого качества по прочностным показателям, воздухои водонепроницаемости, химической и радиостойкости и др. Но эти ИСК имеют и недостатки: сравнительно низкую теплостойкость (100—180°С) и высокие усадочные деформации. Однако эти недостатки не имеют большого значения при массовом производстве декоративно-отделочных плиток и некоторых других изделий.

В последние годы НИИЖБом предложены сухие гидротехнические смеси проникающего действия. В частности, следует отметить ряд гермитексных составов (марок): быстротвердеющие — ликвидируют протечки, водоостанавливающие — высушивают стены, противогрибковые — подавляют грибковые образования, универсальные для строительных и ремонтных работ.

Полимербетоны, названные искусственным мрамором, представляют собой высоконаполненную полиэфирную смолу (18—21% смолы и 78—81% наполнителя). В качестве наполнителя обычно применяют кварцевый песок или другой неактивный минеральный компонент. Изделия изготовляют методом заливки в формы с очень малыми усадками; применяют как плитку для пола, облицовки стен, в качестве высокодекоративных изделий, элементов фасадов и крыш, подоконников, оконных рам и др. Этот материал обладает высокими механическими и физико-химическими свойствами — высокой сопротивляемостью воздействию агрессивных сред и истираемости.

Кроме полимербетонов и растворов, рассмотренных выше, на основе полимеров изготовляют другие материалы и изделия со сходными, конгломератного типа микрои макроструктурами. По функциональному назначению можно выделить из этой группы материалы для: полов; ограждающих и несущих (кроме бетонов) конструкций; кровли, гидроизоляции и герметизации; теплои звукоизоляции; санитарно-технического оборудования и труб; отделочных материалов и покрытий, трубопроводов вспомогательного назначения.

Материалы для полов различают рулонные и плиточные.

Рулонные материалы бывают с теплозвукоизоляционной основой и без основы: поливинилхлоридные, алкидные (глифтатевые), коллоксилиновые (нитроцеллюлозные), резиновые. К наиболее эффективным и чаще применяемым относятся поливинилхлоридные линолеумы, изготовляемые тремя основными способами: промазным, вальцово-каландровым и экструзионным.

Для изготовления поливинилхлоридного линолеума промазным способом в качестве связующего вещества применяют эмульсионный поливинилхлорид. Надежным пастообразующим свойством обладает поливинилхлорид марок ПХВ-Е62 и ПХВ-Е70П в присутствии пластификатора, например дибутилфталата или диоктилфталата. Полученное пастообразное связующее смешивают с наполнителем — тонкоизмельченным известняком, мелом, тальком и др. В качестве красителя может быть применен органический (фталоцианин) или минеральный пигмент (сурик, мумия, оксид хрома, литопон), ультрамарин и др. Подоснова — джутовая, войлочная или иная ткань.

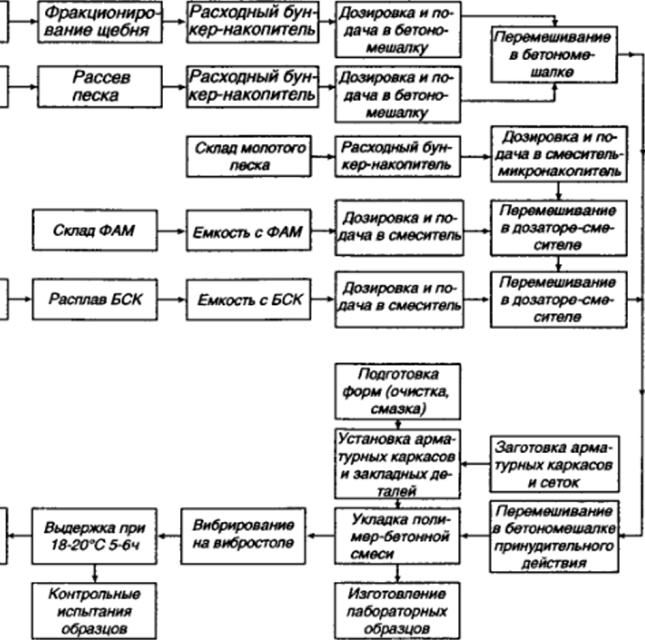

Технология производства линолеума промазным способом состоит из следующих операций (рис. 11.13): подготовка сырья, приготовление пигментной пасты; линолеумный замес с получением грунтопромазочной массы; нанесение линолеумной пасты на перемещающуюся подоснову; термообработка и желирование пасты на подоснове; обрезка, сортировка, упаковка. Каждую операцию строго регламентируют, что позволяет получать необходимое качество и однородность готовой продукции. Промазной линолеум на тканевой подоснове выпускают в виде рулонов длиной 12, шириной 1,4—1,6 м, толщиной 2—2,5 мм. Его наклеивают на бетонное, деревянное основания или на настил из древесностружечных и древесноволокнистых шшт. Промазной линолеум на войлочной подоснове выпускают также либо в виде рулонов длиной 6—12 м и толщиной 4,5—5,5 мм, либо в виде сварных ковров, сматываемых для транспортирования в рулоны. Этот линолеум укладывают на основание насухо, без приклеивания, а сварной шов из двух полотнищ.

Рис. 11.13. Последовательность операций по производству поливинилхлоридного линолеума промазным способом:

/ — стол для измерения и контроля ткани; 2 — счетчик метража; 3 — стол для ручной очистки ткани; 4 — гладильный каландр для ткани; 5 — бункер для полихлоридной смолы; 6 — емкость для пластификатора; 7 — емкость для разбавителя; 8 — бункер для наполнителя; 9 — бункер для пигмента; 10 — смеситель для приготовления пасты; 11 — камера для вызревания пасты; 12 — Z-образная мешалка; 13 — краскотерка; 14 — емкость для грунтомассы; 15 — грунтовальная машина; 16 — желировочная камера; 17 — холодильные барабаны; 18 — магазин запаса; 19 — готовая продукция; 20 — кромкорезательная установка прикатывают роликом и выравнивают холодным утюгом. Сваривают ковровые полотнища с помощью специального сварочного агрегата.

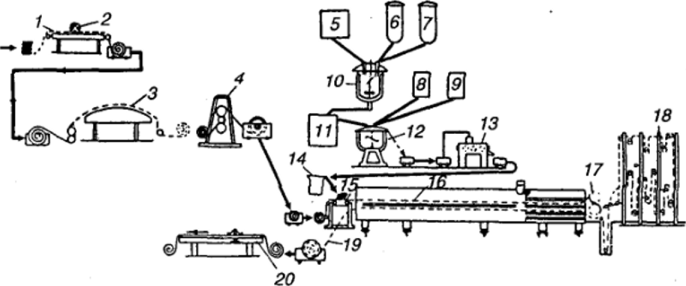

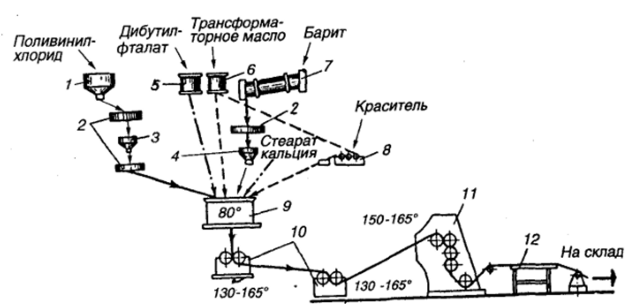

Технологические операции производства линолеума вальцово-каландровым способом (рис. 11.14) осуществляются в зависимости от принятой разновидности выпускаемой продукции: безосновный однослойный линолеум, безосновный многослойный и основный (на войлоке). Изготовление безосновного однослойного линолеума включает: первичное смешение отдозированных по составу при температуре 60—80°С компонентов; вторичное смешение и пластификацию с подъемом температуры до 140—150°С; пластификацию массы переработкой ее на вальцах, подогреваемых до температуры 120—140°С; вторичное формование полотна на четырех валковых каландрах; охлаждение готовой продукции на холодильном барабане, поверхность которого охлаждается водой до 40 °C; подачу на намоточный станок.

При выпуске безосновного многослойного линолеума технология включает: изготовление лицевой пленки; изготовление пленки для нижнего слоя (или нижних слоев); склеивание (дублирование) пленок. Для изготовления пленок используют суспензионный поливинилхлорид, наполнители, пигменты, пластификаторы и стабилизаторы. Перемешанная масса поступает на каландр и далее на охладительный барабан. Толщина линолеума обусловлена зазором.

Рис. 11.14. Технологическая схема производства поливилхлоридного линолеума вальцово-каландровым способом:

- 1,3 — бункеры для поливинилхлоридного полимера; 2 — вибрационные сита; 4 — бункер для барита; 5 — мерник дибутилфталата; б — мерник трансформаторного масла; 7 — сушильный барабан; 8 — краскотерка; 9 — Z-образная мешалка; 10 — смесительные вальцы, 11 — каландр;

- 12 — браковочный стол

между двумя последними валками. Соблюдается определенный термический режим на стадии прохождения формуемой массы.

Однослойный и многослойный линолеум выпускают в рулонах длиной 12 м и шириной 1,5—1,6 м, толщиной 1,6—2,0 мм. Истираемость 0,05 г/см2.

Технологические операции при производстве линолеума экструзионным способом слагаются в следующей последовательности: подготовка сырья; приготовление смеси для верхнего и для нижнего слоя; экструдирование смесей с получением двухслойного полотна. Белый порошкообразный полимер и мел как наполнитель в определенном массовом соотношении (по проектному составу), интенсивно перемешанные в двухступенчатом смесителе в течение 2—2,5 мин (для лицевой массы) или 5—5,5 мин (для массы нижнего слоя), при температуре 40—80°С соединяют с пластификатором (обычно диоктилфталатом). После внесения других компонентов (стабилизатора — чаще стеарата свинца; пигмента необходимого колера и интенсивности) при температуре 120 °C общую смесь перемешивают в течение 4—5 мин (лицевой слой) и 6—7 мин (нижний слой), а затем полученную массу перемещают во вторую ступень смесителя и охлаждают. Затем массу вновь перемещают при температуре 40 °C в течение 7 мин (лицевой слой) и 10—И мин (нижний слой).

Приготовленные смеси пневмотранспортом переводятся в емкости, расположенные над экструдерами. В экструдерах смесь равномерно прогревается и направляется к подогретому (тэнами) мундштуку для изготовления двухслойного линолеума. Завершающая операция — термообработка полотна при температуре 130 °C для полной релаксации напряжений.

Коллоксилиновый или нитроцеллюлозный линолеум. Основным компонентом его служит коллоксилин — один из видов нитрата хлопковой целлюлозы с содержанием азота в пределах 10,7—12,5%. В целях удешевления сырья можно добавлять до 30% древесной нитроцеллюлозы. Следует отметить, что в абсолютно сухом состоянии коллоксилин взрывоопасен (от удара), а при влажности до 25% он не горюч и тогда можно применять его в линолеуме. В качестве наполнителей используют дешевые минеральные вещества — гипс, глину, пиритные огарки, хризотиловый асбест, а пластификаторов — дибутилфталат, трикрезилфталат или их вместе. Кроме того, применяют стабилизатор, краситель, антипирен (обычно борную кислоту).

Технологические переделы чередуются в следующей последовательности: дозирование сырьевых компонентов и приготовление линолеумной массы. При этом влажность коллоксилина колеблется в пределах 25—45% и тогда он не только взрывобезопасен, но и нс горюч. Варят массу в водной среде при температуре 60—70°С в течение 2—4 ч, причем коллоксилин набухает в пластификаторах, образуя однородную массу. С помощью центрифуги из массы отжимается вода до 16—20%-ной остаточной влажности. Следующая операция — смешение полученной массы с наполнителем, пигментом и антипиреном в течение 45—60 мин. Затем линолеумную массу вальцуют, при этом происходит желатинизация и гомогенизация массы, что определяет в основном качество готовой продукции. Чем дольше вальцуется масса, тем лучше и полнее происходит смешение ее компонентов и желатинизация. «Созревшее» полотно имеет ровную, плотную и глянцевитую поверхность. Окончательная отделка и калибровка полотна линолеума производится на двух последних вальцах с последующим охлаждением на холодильных барабанах. Затем полотно в течение 24 ч выдерживают на специальном стеллаже. В результате выдержки происходит продольная и поперечная усадка. Заключительные операции — обрезкд кромок, раскрой по длине, упаковка.

Технические свойства коллоксилинового линолеума: средняя плотность, г/см3: марки НЛП 1,76—1,85, марки НЛГП 1,8—1,9, марки НЛ-П 1,8—1,9. Цвет соответственно темно-коричневый, темно-красный и светло-коричневый. Предел прочности при разрыве для всех марок не менее 2,5 МПа, водопоглощение не более 6% (по массе), трудногорючие, твердость (по ТШР-2) не более 0,3.

Коллоксиалиновый линолеум применяют для покрытия полов по твердому и подготовленному основанию в производственных помещениях, в жилых домах и общественных зданиях.

Глифталевый (алкидный) линолеум изготовляют на джутовой, тканевой основе с применением в качестве сырья натуральных растительных масел (льняного, хлопкового, подсолнечного, соевого, тунгового) в количестве до 22—23% от массы линолеума. Наиболее прочную пленку формируют льняное и тунговое масла. В настоящее время найдены заменители растительных масел, что повышает реальность развития производства глифталевого линолеума. Кроме полимеризированных масел требуются глицерин, фталевый ангидрид, сиккативы, пигменты и большое количество наполнителя (до 45% от массы линолеума). В качестве наполнителя обычно используют пробковую и древесную (хвойных пород) муку (в смеси).

Технологические переделы следуют в определенном порядке: окисление и полимеризация (оксиполимеризация) растительных масел; приготовление модифицированного глифталевого полимера как основного связующего вещества; приготовление линолеумной массы; каландрирование линолеума; вызревание линолеума в сушильных камерах; разрезка, разбраковка и упаковка линолеума. Модифицированный глифталевый полимер содержит: фталевого ангидрида — 26%, глицерина — 14%, тунгового масла — 6% и оксидированные кубовые остатки[2]. Линолеумную массу получают введением в модифицированный глифталевый полимер наполнителей (всего Свыше 50%), красителей (12%), парафина (2%). После обработки на валках и в смесителе масса приобретает однородность и необходимую пластичность. Затем масса проходит ряд последовательных операций на большой и малой смесительно-резательных машинах, скребковых валках и поступает на каландры. На каландрах при температуре 85 °C масса наносится на джутовую ткань слоем заданной толщины и охлаждается на холодильном барабане. Подготовленный линолеум подают в сушильную камеру. В течение 5 суток появляются необходимая упругость, и стойкость на истирание.

Глифталевый линолеум выпускают шириной полотна 180—200 см, толщиной 2,5—5 мм, длиной рулона 20 м. Истираемость его не больше 0,06 г/см2, твердость по шариковому твердомеру ТШР-2 не более 0,7, упругость не менее 50%, водопоглощение не более 6%. Его используют для устройства полов в промышленных, общественных и жилых помещениях.

Резиновый линолеум (релин) —двухслойный рулонный материал, верхний слой которого изготовляют из синтетических каучуков, наполнителей и красителей и добавочных веществ различного назначения. Нижний слой формируют из смеси старой дробленой резины и битума. В качестве наполнителя используют белую сажу — силикагель, древесную муку, асбест, каолин, мел. Для вулканизации резиновых смесей вводят порошкообразную серу и ускорители реакции — тиурам или дифенилгуанидин (тоже в виде порошка). Усиливают действие указанных катализаторов введением оксида цинка.

Верхний и нижний слои релина изготовляют отдельно, а затем их соединяют (дублируют) с одновременной вулканизацией каучука и сырой дробленой резины. Вулканизация, как известно, требуется для повышения прочности, твердости, эластичности, теплои морозостойкости, снижения растворимости в органических растворителях как каучука, так и регенерированной с «мягчителем» (маслом) старой резины.

Производство релина слагается из следующих основных операций: изготовление верхнего слоя; изготовление нижнего слоя; дублирование (склеивание) слоев и вулканизация; обрезка, разбраковка и упаковка.

Релин выпускают в виде рулонов длиной 12 м, шириной 1,4—1,6 м, толщиной 3—5 мм. с различной расцветкой. Свойства: водопоглощение за 24 ч — нс более 2%, истираемость — 0,05 г/см2, упругость — не менее 50%.

Выпускают релин не только безосновный, но и на теплой пористой основе, хотя и реже.

Кроме линолеума к рулонным изделиям для пола относятся ковровые материалы. Их укладывают в помещениях повышенного класса вместо линолеума. Теплозвукоизоляционной основой ковра служат поливинилхлорид, полиуретан или вспененный латекс. Для изготовления верха ковра применяют синтетические волокна. Из них получают тканые и нетканые ворсовые покрытия. Высота ворса 4—8 мм, толщина основы 2—8 мм. Ворс либо наклеивается на основу, либо основа наносится в жидком виде на ворс. Чаще других используют ворсолин и материал на пенолатексной основе.

Ворсолин является нетканым материалом из двух слоев. Верхнее покрытие — из ворсовой пряжи, получаемой из полипропиленовых или полиамидных волокон; основа — поливинилхлорид эмульсионной полимеризации; пластификатор — диоктилфталат или дибутилфталат. Технологические операции слагаются из получения поливинилхлоридной пасты, изготовления петель из ворсовой пряжи на петлеформирующей машине, формирования ковра. Выпускают в рулонах длиной 6 м, шириной 0,7 м и толщиной 5 мм. Этим синтетическим материалом устраивают сплошные покрытия полов в общественных (библиотеки, читальные залы, театры и др.) и жилых зданиях. Для этого ковры сваривают или склеивают в полотнища размером на комнату.

Материалы на пенолатексной основе — двухслойные ворсовые ковры. Верхний слой — синтетическая ткань с капроновым ворсом, нижний — губка из вспененного натурального латекса, именуемого квалитексом и представляющего собой однородную жидкость молочного цвета. Вулканизатором служит сера. В качестве добавок используют пенообразователи, гидрофобизаторы, антисептики и др. Технология состоит из следующих переделов: приготовление латексной смеси; приготовление добавочных смесей; вспенивание латексной смеси; разлив пены на движущуюся ткань; желатинизация латекса и вулканизация основы при прохождении через термокамеру; промывка ковра; сушка; обрезка кромок; свертывание в рулоны и упаковка ковра в бумагу. Используют для покрытия полов в зданиях.

Ковровое поливинилхлоридное покрытие «Ковроплен» — рулонный дублированный материал. Состоит из двухслойной нетканой основы с печатным рисунком и прозрачной поливинилхлоридной пленки. «Ковроплен» выпускают в рулонах длиной полотнища 15 м, шириной 1,2 и 1,5 м при толщине ковра 4,5 мм. Используют для покрытия полов в жилых помещениях, дорожек в коридорах и холлах общественных зданий.

Рулонные линолеумные и ковровые покрытия, выпускаемые отечественными заводами, гигиеничны, износоустойчивы и долговечны.

Плиточные материалы, изготовляемые на основе полимеров с наполнителями, пластификаторами и красителями, получили широкое применение в строительстве. Плитки по сравнению с рулонными материалами имеют ряд преимуществ. Они могут быть квадратными, прямоугольными и фигурными. Многообразие форм и цвета плиток создают широкие возможности для художественной отделки пола. К недостаткам плиток следует отнести сниженную гигиеничность и недолговечность пола вследствие большого числа швов.

К плиточным полимерным материалам для полов относятся плитки поливинилхлоридные, кумаронополивинилхлоридные, кумароно-битумные, фенолитовые, резиновые, древесностружечные и др.

Поливинилхлоридные плитки вырубают металлическим штампом из полотнищ полимерной композиции. Их применяют для покрытия полов в помещениях жилых, производственных и общественных зданий, где требуется архитектурная отделка пола. Плитки могут быть однои многоцветными с гладкой или тисненой лицевой поверхностью. Наиболее ходовой размер квадратных плиток 300×300 мм при толщине 1,5; 2,0 и 2,5 мм. Они характеризуются следующими показателями физико-механических свойств: истираемость — не более 120 мкм (потеря в массе при истирании не более.

0,05 г/см2); водопоглощение — не более 1,0%; твердость по шариковому твердомеру — не более 0,3 мм. Поливинилхлоридные плитки могут быть также прессованными («Превинил») для покрытия полов в общественных зданиях, магазинах и фойе зрелищных предприятий.

Кумаронополивинилхлоридные и кумароновые плитки производятся на основе поливинилхлоридного и кумаронового полимеров. По свойствам и применению они мало отличаются от обычных поливинилхлоридных плиток. Покрытия полов достаточно гигиеничны, химическии водостойки и широко используются в помещениях с повышенным режимом влажности.

Фенолитовые плитки изготовляют на основе фенолоформальдегидного полимера, отвердителя и порошкообразных наполнителей — талька, каолина, слюды, древесной муки и др. Из составляющих компонентов получают пресс-порошок, который затем уплотняют на специальных прессах в плитки размером 150×150 мм, толщиной 4—6 мм. Фенолитовые плитки имеют высокую механическую прочность и устойчивость к воздействию большинства минеральных и органических кислот. Эти плитки отличаются повышенной теплостойкостью, малым водопоглощением. Потеря в массе при истирании таких плиток не превышает 0,03 г/см2, а водопоглощение через 24 ч составляет не более 0,1%. Они могут быть использованы для покрытия пола и облицовки стен.

Резиновые плитки изготовляют методом прессования резиновых смесей на основе каучуков и резиновой крошки. Они могут быть одноцветными с рифлениями на лицевой стороне и ребристой обратной поверхностью. Плитки выпускают размерами 510×510×26 мм. Предназначаются для отделки полов производственных зданий.

Древесностружечные плиты — листовые материалы, получаемые горячим прессованием органических наполнителей (древесной стружки), обработанных синтетическими полимерами. В качестве полимеров применяют карбамидные и фенольные связующие вещества. Они удовлетворяют необходимым требованиям по водостойкости, отверждению при термообработке массы, прочно и устойчиво скрепляют частицы древесины между собой. Фенольные полимеры более водостойкие, но они дороже карбамидных и менее надежны в экологическом отношении, поэтому чаще используют карбамидные полимеры марок МФ-17 и МФ-20. Они бесцветны, малотоксичны и быстро отверждаются при температуре 100 °C. Их расход определяется в лаборатории, но обычно составляет 8—12% массы плиты. Древесина для получения стружки может быть практически любой, как хвойной, так и лиственной, но для верхних слоев плиты предпочтительнее мягкие и легкие породы, тогда плиты получаются плотнее и прочнее. В массу добавляют антисептики, например буру (КагВгО? • ЮНгО), аммонийную соль серной кислоты (NH4)2S04 или фосфорной кислоты (NH4)3P04. Для улучшения качества в плиты вводят гидрофобизирующие добавки, например водно-парафиновую эмульсию.

Для покрытий полов применяют трехслойные плиты марки П-3 длиной 2,44; 2,75; 3,50; 3,66 и 5,50 м, шириной от 1,22 до 2,44 м, толщиной 10—24 мм.

Древесностружечные плиты должны удовлетворять следующим техническим требованиям: средняя плотность — 800 кг/м3, предел прочности при статическом изгибе — не менее 25 МПа, водопоглощение — не более 15%. Полы из плит марки П-3 устраивают в жилых и административных помещениях с нормальным влажностным режимом эксплуатации. По плитам однослойным выстилаются мастичные монолитные полы или линолеум.

Древесноволокнистые сверхтвердые плиты СМ-500 изготовляют прессованием молотой древесной массы, обработанной полимерами, чаще всего фенолоформальдегидными, с добавками высыхающих масел и некоторых других компонентов. Плиты выпускают длиной 1,2 м, шириной 1,0 м и толщиной 5—6 мм. Полы из таких плит настилают в жилых помещениях и интерьерах общественных зданий.