Влияние технологических параметров экструзионно-раздувного формования на качество изделии

Удаление воздуха из полости форм. Этот процесс оказывает существенное влияние на качество поверхности изделий. Воздушные включения (пузыри) не приводят при раздувном формовании полиолефинов к появлению нагара («прожогов»), как это может иметь место, например, при литье под давлением, однако поверхность изделий становится неровной и плохо воспринимает печать. При недостаточной эффективности… Читать ещё >

Влияние технологических параметров экструзионно-раздувного формования на качество изделии (реферат, курсовая, диплом, контрольная)

Температурные режимы формования и охлаждения. Параметры получения объемных изделий могут колебаться в широких пределах в зависимости от типа и марки исходного сырья, конструктивных особенностей оборудования (в первую очередь параметров шнека экструдера, головки и системы охлаждения заготовки), геометрической конфигурации, размеров и толщины стенки изделия и т. д. Поэтому можно указать лишь усредненные температурные режимы переработки, которые могут служить отправными данными при технологической наладке агрегатов (табл. 2.3).

Таблица 2.3. Ориентировочные температурные режимы получения выдувных изделий.

Тип полимера. | Индекс текучести, г/10 мин. | Температуры расплава по зонам, °С. | Давление воздуха, МПа. | Объем изделия, дм3 | |||||

экструдера. | головки. | ||||||||

1 I 2. | |||||||||

ПЭВД. | Около 0,5 ?2,0. |

|

|

|

|

|

|

| о*! As. °©. |

ПЭНД. | Около 0,5 ?2,0. |

|

|

|

|

|

|

| 30−200 0,2−3,0. |

ПП. | 0,2−0,5 0,7−1,2. |

|

|

|

|

|

|

|

|

Температурные режимы переработки одного и того же образца полиолефинов могут существенно изменяться в зависимости от основных параметров экструзионной машины. В большинстве современных выдувных агрегатов используют экструдеры со шнеками, для которых L/D = 20 + 25 (и даже 30), степень сжатия в пределах 3:1—4:1 (для ПП предпочтительно 4:1); у них постоянный шаг винтовой нарезки (обычно равный наружному диаметру шнека) и короткий скругленный наконечник. Шнек должен обеспечивать плавное возрастание давления массы и выход экструдата без пульсаций во избежание колебаний толщины стенки и массы формуемых изделий. Как правило, к подогреву или охлаждению внутренней полости шнека при экструзии заготовок из полиолефинов не прибегают.

Другим важным параметром является температура формы. Конструкция формы должна предусматривать возможность интенсивного охлаждения изделия, особенно в зоне горловины и дна. Охлаждение обеспечивают циркуляцией жидкого теплоносителя в каналах форм. Удовлетворительного охлаждения изделий можно добиться при использовании воды с температурой не более 20 °C (предпочтительно 4—12 °С). Применение хладагентов с температурой ниже 0 °C приводит к сильной конденсации влаги на поверхностях полуформ и даже к их обледенению. Хороших результатов достигают при разделении общего охлаждающего потока воды на отдельные (зональные) рукава, направляемые к дорну шнека, горловине, корпусу и дну полости формы. При автономном термостатировании таких потоков обеспечиваются оптимальные температурные режимы охлаждения.

Для получения изделий из полиолефинов с хорошими эксплуатационными свойствами выдувные формы не должны быть холодными. Так, для ПЭНД наилучшие показатели качества достигаются при температурах форм около 55—60 °С. Однако это справедливо лишь в рамках теоретических оценок, так как приводит к неприемлемой для промышленной практики длительности стадии охлаждения и общего цикла формования. Поэтому обычно работают при гораздо более низких температурах форм, чтобы сократить до минимума время охлаждения изделия.

При изготовлении крупногабаритных (толстостенных) изделий форма не должна охлаждаться резко, и часто цель термостатирования формы сводится к уменьшению скорости охлаждения материала. Этого достигают применением в качестве теплоносителя воды или масла, нагретых до 40—60 °С, а иногда использованием электронагревателей.

С увеличением параметра 5″ (где — толщина стенки изделия) время охлаждения увеличивается. При слишком низкой температуре формы в материале возникают значительные термические напряжения, которые могут быть причиной повышенной хрупкости изделий. Эго особенно опасно для толстостенных изделий из полипропилена (ПП). Резкое охлаждение приводит к образованию в поверхностных слоях мелкосферолитных структур, в то время как сердцевинные слои содержат сферолиты больших размеров, достигающих иногда 200—350 мкм.

Медленнее охлаждаются те части объемных изделий, которые примыкают к горловине и дну, где происходит сваривание заготовки. Так как горловина раздувается значительно меньше, чем корпус, а дно практически совсем не раздувается, то толщина материала в этих зонах всегда оказывается больше, чем в стенках. Поэтому температурный режим и продолжительность охлаждения должны выбираться по одному из наиболее толстых участков продукта. Тепло, сохранившееся в материале горловины, может приводить к его усадке, деформированию и даже к слипанию изделий, сбрасываемых в сборник готовой продукции.

Время охлаждения зависит не только от толщины стенки, температуры расплава и формы, но и от давления воздуха, подаваемого на выдувание (см. ниже). Повышение давления раздува улучшает контакт материала со стенками формы и, следовательно, способствует возрастанию коэффициента теплопередачи в системе полимер—металл. Аналогичный положительный эффект дает повышение плотности полимера. Переход от ПЭВД к ПЭНД сокращает длительность охлаждения изделия до температуры, при которой оно может быть удалено из формы без опасности повреждения.

Температурные условия формования оказывают также заметное влияние на внешний вид и качество поверхности изделий. Повышение температуры экструзии способствует улучшению поверхностного глянца и снижению шероховатости, однако сопровождается возрастанием разнотолщинности стенок вследствие вытягивания заготовки и удлинением цикла формования (в первую очередь за счет увеличения времени охлаждения изделия). На практике приходится устанавливать оптимальную температуру экструзии с учетом как внешнего вида изделий, так и производительности агрегата.

Температура материала влияет также на прочность сварного шва на горловине и донышке изделия. Повышение температуры экструзии ослабляет шов, причем эта тенденция выражена сильнее всего для ПП, что, по-видимому, связано с интенсификацией термоокислительной деструкции полимера в зоне сварки.

Давление раздува. Давление воздуха при формовании изделий из полиолефинов (ПО) может варьироваться в пределах от 0,15 МПа для ПЭВД до 0,7 МПа для ПП. Повышение давления раздува до 0,5—0,6 МПа способствует сокращению времени охлаждения и повышению производительности агрегатов. Однако дальнейшее увеличение давления воздуха оказывается бесполезным. Как правило, повышение давления раздува способствует увеличению прочности сварных швов и улучшает внешний вид изделий. Изготовление из полиолефинов объемных изделий относительно большой емкости (4 дм3 и выше) с тонкими стенками (0,6—1 мм) требует быстрого повышения давления внутри заготовки, что возможно при использовании подающих каналов с большой пропускной способностью.

Подача воздуха с высокой скоростью обеспечивает компенсацию усадки полиолефинов. При этом скорость повышения давления при формовании изделий из ПП должна быть несколько меньшей, чем для линейного ПЭ. Это объясняется тем, что вязкость расплава ПП при температурах формования, как правило, ниже, чем у ПЭ, и слишком большое давление раздува может быть причиной разрыва заготовки. Кроме того, усадка ПП при охлаждении также меньше, чем усадка линейного ПЭ (для ПП она составляет 1—2,5%, а для линейного ПЭ — 2—5%). Давление воздуха при раздуве мелких изделий из ПП задается обычно равным 0,25—0,28 МПа, а при раздуве крупногабаритных и толстостенных изделий — 0,30—0,35 МПа. При изготовлении тары из ПЭНД этот параметр возрастает соответственно до 0,3—0,4 МПа.

Усадка полиолефинов. Усадка приводит к тому, что размеры изделий практически не совпадают с соответствующими размерами полостей выдувных форм. В порядке возрастания усадки (и различия в геометрических параметрах изделий и форм) ПО можно расположить в следующий ряд: ПЭВД—ПП—ПЭНД. Основная причина усадки материала — релаксация упругих деформаций, имевших место при вытягивании (продольная усадка) и раздуве (поперечная или радиальная усадка) заготовки. Заранее оценить величину и характер усадки при охлаждении выдувных изделий (особенно сложной конфигурации) трудно, поэтому размеры усадки определяют эмпирически при различных режимах переработки. На величину усадки влияют технологические режимы процесса (в первую очередь температура головки и формы, коэффициент раздува), плотность перерабатываемого термопласта, конфигурация и размеры изделия. С увеличением плотности материала усадка изделий возрастает из-за высокой степени кристалличности полимера. Усадка растет также при повышении коэффициента раздува, так как при этом возрастают остаточные напряжения в изделии.

Характер влияния температуры формы на усадку сложен. С одной стороны, понижение температуры формы способствует «замораживанию» внутренних напряжений в материале, что является причиной высокой усадки, но с другой стороны, более резкое охлаждение способствует тому, что изделие быстрее приобретает прочность, жесткость и формоустойчивость, затрудняющие реализацию усадки.

Удаление воздуха из полости форм. Этот процесс оказывает существенное влияние на качество поверхности изделий. Воздушные включения (пузыри) не приводят при раздувном формовании полиолефинов к появлению нагара («прожогов»), как это может иметь место, например, при литье под давлением, однако поверхность изделий становится неровной и плохо воспринимает печать. При недостаточной эффективности системы удаления воздуха из пространства между наружной стенкой заготовки и полостью формы на поверхности изделия появляются продольные полосы. Кроме того, наличие остаточного воздуха обусловливает плохое прилегание материала к форме в местах его скопления и ухудшение условий охлаждения. Следствием этого становятся локальные утонения стенки изделия, так как недостаточно охлажденный материал сильнее растягивается («плывет») при раздуве. Улучшение условий удаления воздуха достигается огрублением поверхности формы, например в результате пескоструйной обработки. Если этого мероприятия недостаточно, то в застойных (тупиковых) зонах форм просверливают отверстия («воздушники») диаметром около 0,4 мм или выполняют фрезерованные кольцевые канавки длиной 8—15 мм и глубиной 0,05— 0,075 мм. Наличие подобных «выпоров» существенно улучшает глянец поверхности изделий.

Внутреннее охлаждение раздувных изделий. Наибольшие трудности при выдувном формовании связаны с охлаждением изделий. Системы охлаждения можно разделить на внешние (охлаждение со стороны стенок формы) и внутренние (охлаждение изделия изнутри). В качестве хладагентов для внешних систем используют воду, растворы солей («рассолы»), смеси воды с этиленгликолем и др. При внутреннем охлаждении обычно применяют воздух и его смесь с водой.

В последнее время для этих целей начали использовать диоксид углерода и жидкий азот. Независимо от типа применяемого хладагента при внутренней системе охлаждения охлаждается фактически только изделие, а не форма, что неизбежно при внешнем охлаждении.

Новые системы внутреннего охлаждения изделий позволяют существенно снизить время охлаждения и добиться повышения экономичности процесса раздува полых изделий.

Смесь воздуха и воды — один из наиболее эффективных агентов для охлаждения выдувных изделий. Сильно сжатый воздух вводят внутрь изделия при раздуве заготовки; при адиабатическом расширении воздух охлаждается. Небольшое количество воды увеличивает теплопроводность воздуха. Количество подаваемой воды тщательно контролируют, так как оно в значительной степени определяет эффективность процесса.

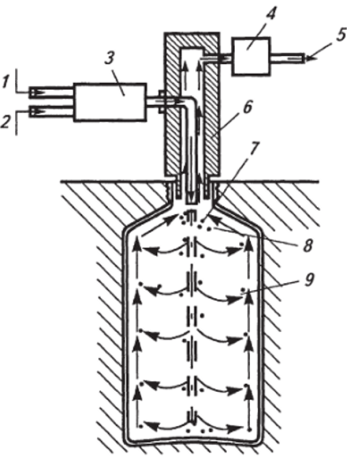

Схема процесса охлаждения изделия изнутри смесью воздуха и воды показана на рис. 2.89. Воду / под большим давлением впрыскивают в емкость 3 с предварительно осушенным сжатым воздухом 2, откуда готовую смесь направляют в распылительное сопло 6. После выхода из сопла в результате охлаждения воздуха капельки воды в смеси 7 превращаются в кристаллики льда с.

Рис. 2.89. Схема процесса внутреннего охлаждения смесью воздуха и воды

включениями пузырьков воздуха. Кристаллики льда равномерно покрывают внутренние стенки изделия 9. При контакте с горячим полимером лед расплавляется, и высвобождающийся при этом воздух 8 мгновенно адиабатически расширяется; при этом в результате конденсации влаги на стенках емкости снижается ее температура. При достижении температуры кипения влага испаряется и вместе с циркулирующим воздухом покидает изделие (позиции 4 и 5).

Давление сжатого воздуха должно превышать 6,3 МПа; для смеси воды и воздуха оно составляет на входе в изделие 7,0— 7,7 МПа.

Содержание влаги в воздухе должно быть небольшим. Экспериментально установлено, что для охлаждения, например, бутылей из ПЭ вместимостью 1,14 дм3 на каждый рабочий цикл необходимо 0,9—1,Ом3 воздуха, содержащего около 0,5 см3 воды. При правильном режиме охлаждения внутренняя поверхность изделий перед их извлечением из формы должна быть совершенно сухой.

Эффективность описанного способа охлаждения значительно выше, чем охлаждения воздухом, и увеличивается с возрастанием толщины стенок изделия. Время охлаждения раздувных изделий уменьшается в среднем в 2 раза. По-видимому, эффект данной системы охлаждения основан не на теплоотводящей способности.

Рис. 2.90. Схема охлаждения выдувных изделий циркулирующим в замкнутой системе холодным воздухом:

/ — подаваемый воздух; 2, 6 и 7—вентили; J, 4 — клапаны; 5 —удаляемый воздух; 8— сопло; 9— изделие; 10— полуформы; 11 — воздуховод воды как таковой, а на непрерывном образовании испаряющейся пленки воды на поверхности изделия. Высокая теплопроводность водяной пленки способствует быстрому отводу тепла от стенки к изделию.

Холодный воздух (без влаги) также можно использовать для внутреннего охлаждения изделий. В одном из известных конструктивных решений системы охлаждения атмосферный воздух пропускают через блок охлаждения, в котором влагу вымораживают на поверхностях одного из двух теплообменников, в то время как другой аппарат размораживают. Охлажденный до — 50 °C и осушенный воздух через узел раздува поступает в полость емкости, охлаждает ее и выводится через выпускной клапан.

В другой системе атмосферный воздух циркулирует по замкнутому контуру (позиции 2, 8, 11), в который включено получаемое изделие (рис. 2.90). Продолжительность впуска воздуха с помощью ряда клапанов (позиции 3, 4) регулируют так, чтобы обеспечить постоянство давления внутри изделия. При этом достигают постоянной смены охлаждающего воздуха без изменения заданного внутреннего давления. Кратность смены воздуха в течение одного цикла формования определяется отношением давления в начале раздува к давлению при сбросе воздуха и регулируется с помощью реле времени.