Триеры.

Оборудование перерабатывающих производств.

Растительное сырье

Триер А9-УТ2−0−6 предназначен для очистки зерна пшеницы от примесей более длинных, чем зерна основной культуры (овсюг, овес и др.). По принципу действия и конструкции основных рабочих органов триер практически не отличается от триера А9-УТ2-К-6. Вместе с этим триеры А9-УТ2-К-6 и А9-УТ2−0−6 различаются способом подачи зерновой смеси на основной рабочий орган, системой отвода основной культуры… Читать ещё >

Триеры. Оборудование перерабатывающих производств. Растительное сырье (реферат, курсовая, диплом, контрольная)

Основной рабочий орган дисковых триеров — кольцевидные диски с карманообразными ячейками на боковых поверхностях. Диски закреплены на горизонтальном валу и вращаются в вертикальной плоскости. Нижняя часть дисков погружена в зерновую смесь. Форма и размеры ячеек, число вращения дисков подобраны таким образом, что короткие компоненты обрабатываемой смеси захватываются ячейками, поднимаются вверх и при определенном угле поворота, который зависит от частоты вращения дисков и коэффициента трения частиц о материал диска, выпадают из ячеек на наклонные лотки и выводятся из машины. Длинные компоненты смеси тоже захватываются ячейками, но занимают в них неустойчивое положение и выпадают из ячеек при меньшем угле поворота дисков. Фракции могут быть порознь выведены для дальнейшей обработки в этой или последующих машинах.

При движении зерновой смеси вдоль машины концентрация короткой фракции в ней снижается. В куколеотборниках ячейки дисков поднимают и отбирают куколь и дробленое зерно, а в овсюгоотборниках роль коротких компонентов выполняет основная культура — зерно.

Эффективность работы триера зависит от частоты вращения дисков, положения лотков и заслонок, формы и размеров ячеек, коэффициента трения зерновой смеси о поверхность дисков, концентрации, состава примесей и других факторов, которые, как правило, не поддаются оперативному управлению.

Технологический процесс цилиндрического триера основан на тех же принципах, что и дискового триера. Он состоит из стального цилиндра со штампованными ячейками на внутренней поверхности и шнека, расположенного внутри цилиндра в специальном желобе.

В подготовительном отделении зерноперерабатывающих предприятий триеры, как правило, устанавливают после камнеотделительных машин и перед обоечными машинами. Причем сначала из зерна выделяют мелкие примеси в триерах-куколеотборниках, а затем длинные — в овсюгоотборниках. Если в технологической схеме предусмотрены концентраторы, то триеры-овсюгоотборники не применяют, а триеры-куколеотборники устанавливают после обоечных машин.

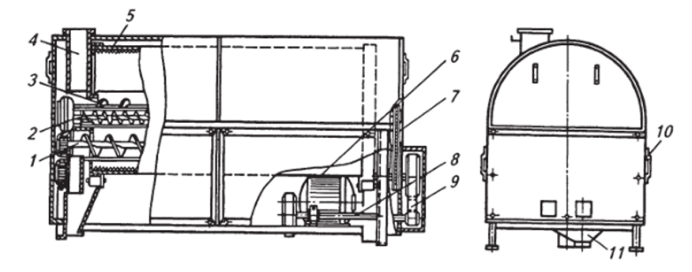

Цилиндрический триер УТК (рис. 1.19) предназначен для выделения куколя и битых зерен из полноценных зерен пшеницы и ржи. Он состоит станины, приемного патрубка, питающего шне;

Рис. 1.19. Цилиндрический триер УТК:

1 — шнек вывода очищенного зерна; 2— шнек вывода куколя и битого зерна; 3 — питающий шнек; 4 — приемный патрубок; 5 — триерный цилиндр; 6 — электродвигатель; 7— цепная передача; 8 — вал контрпривода; 9— ременная передача; 10 — форточка; 11 — сборник зерна ка, триерного цилиндра, шнека вывода очищенного зерна, шнека вывода куколя и битого зерна, а также привода.

Рабочим органом триера служит цилиндр диаметром 792 мм и длиной 1984 мм. Площадь ячеистой поверхности обечайки цилиндра 4,45 м2, диаметр ячеек 5 мм. В процессе работы цилиндр вращается с частотой 38 мин-1.

В цилиндре смонтировано три шнека: питающий, для вывода очищенного зерна, для вывода куколя и битого зерна. Диаметр первых двух шнеков одинаков и равен 160 мм; диаметр шнека вывода куколя 75 мм.

Триер приводится в действие от электродвигателя 6 мощностью 2,2 кВт через промежуточный вал 8, от которого при помощи ременной передачи 9 движение передается приводному валу с двумя роликами. Триерный цилиндр получает вращение в результате его взаимодействия с роликами, а при помощи цепной передачи 7 вращаются шнеки.

Цилиндрический триер работает следующим образом. Зерно, поступающее на очистку, подается через приемный патрубок 4 в шнек 3, а из него — в рабочий орган триера. Во вращающемся триерном цилиндре короткие зерна (куколь и битые зерна) попадают в ячейки, а удлиненные зерна (пшеница и рожь) скользят по внутренней гладкой поверхности цилиндра и, поднявшись по ней до верхней границы зоны скольжения, отрываются от поверхности цилиндра и попадают в желоб шнека вывода очищенного зерна, который удаляет их из триера. Короткие зерна, поднявшись в ячейках триерного цилиндра в свободную от удлиненных зерен зону, выпадают в желоб вывода куколя и битого зерна и также выводятся из триера. Эффективность очистки зерна от примесей триером составляет 80…90%. Габаритные размеры триера 2292 х х 1034×1415 мм, масса 670 кг.

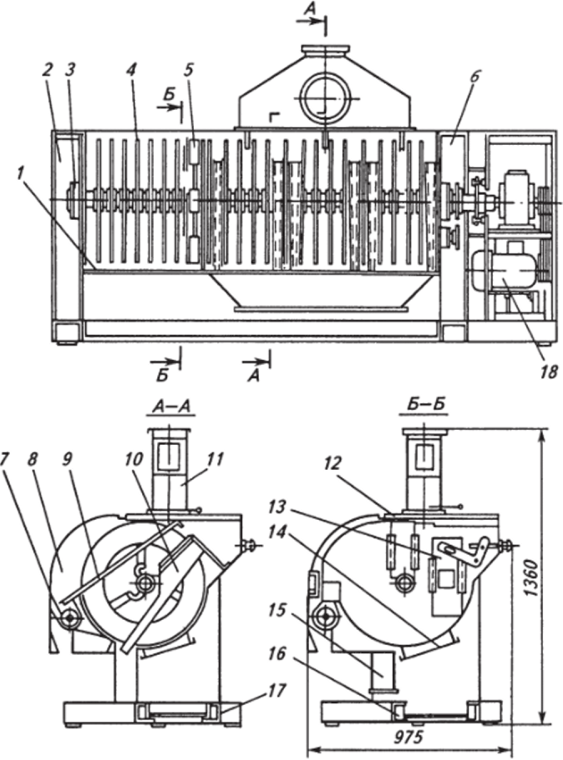

Дисковый триер А9-УТ2-К-6 предназначен для очистки зерен от коротких примесей (куколя и других аналогичных по размеру семян сорных растений) на зерноперерабатывающих и хлебоприемных предприятиях.

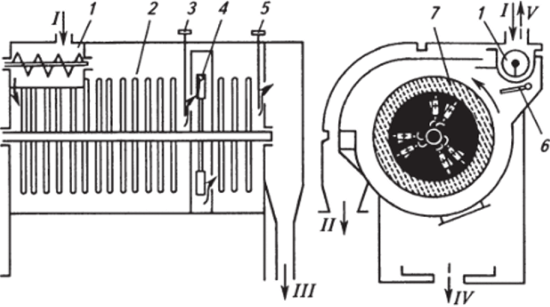

В состав триера входят корпус (рис. 1.20), загрузочное устройство, дисковый ротор, шнек для перемещения примесей, лоток для отвода коротких примесей, лоток для отвода зерна и привод.

Корпус 1, представляющий собой сварную корытообразную конструкцию, служит для размещения в нем рабочих органов и крепления всех вспомогательных узлов. В нем на горизонтальном валу установлены 22 кольцеобразных ячеистых диска, образующих дисковый ротор 4. Диски закреплены на валу на расстоянии 65,5 мм друг от друга, при этом нижняя их часть погружена в зерновую смесь.

Триер с помощью ковшового колеса 5разделен на два последовательно работающих отделения: рабочее и контрольное. В рабочем отделении установлены 15 дисков, в контрольном — 7. Диски.

Рис. 1.20. Триер-куколеотборник А9-УТ2-К-6:

1 — корпус; 2 — стойка; 3 — корпус подшипника; 4 — ротор дисковый; 5 — ковшовое колесо; 6 — стойка; 7— винтовой конвейер; 8 — дверка откидная; 9— лоток для отвода коротких примесей; 10 — лоток для отвода зерна; 11 — загрузочное устройство; 12— крышка верхняя; 13 — заслонка; 14— крышка откидная; 15— патрубок; 16— поддон; 17— балка продольная; 18—

электропривод

контрольного отделения снабжены гонками, выполненными в виде стальных изогнутых пластин. В результате кругового смещения смежных дисков гонки образуют прерывистую винтовую линию, обеспечивающую перемещение зерна в перегружающее устройство. Между дисками ротора смонтированы лотки на двух уровнях: нижний 10— для зерна, верхний 9— для коротких примесей. Параллельно дисковому ротору в нижней части корпуса расположен конвейер 7, при помощи которого примеси с некоторым количеством зерна перемещаются из рабочего отделения в контрольное.

В верхней части корпуса смонтированы загрузочное устройство 11 с заслонками для регулирования подачи зерна в триер и смотровым окном, а также аспирационный диффузор. Кроме того, в нижней части корпуса сделан люк с откидной крышкой 14, через которую периодически (не реже одного раза в смену) выводят минеральные примеси.

Привод дискового ротора с ковшовым колесом осуществляется от электродвигателя 18 через клиноременную передачу, червячный редуктор и муфту.

Конвейер 7 получает вращение от центрального вала посредством втулочно-роликовой цепной передачи.

Триер А9-УТ2-К-6 работает следующим образом (рис. 1.21). Исходная зерновая смесь поступает через приемное устройство 4 и лотковым распределителем тремя равными потоками направляется в рабочее отделение между дисками. При вращении дисков 3 длинные зерна пшеницы неустойчиво заполняют карманообразные ячейки (размер 5×5 мм, глубина 2,5 мм) и при небольшом угле поворота диска выпадают из них в лоток 5, откуда очищенное зерно через выпускной патрубок выводится из машины.

Короткие сорные примеси, соприкасаясь с поверхностью дисков, устойчиво размещаются в ячейках и под действием сил тяжести и инерции при относительно большом угле поворота дисков выносятся в лоток 6, по которому поступают в конвейер 8.

Рис. 1.21. Технологическая схема триера-куколеотборника А9-УТ2-К-6:

При помощи этого шнека короткие примеси и попавшие сюда зерна пшеницы транспортируются в контрольное отделение, где зерна и короткие примеси окончательно разделяются. Короткие примеси дисками поднимаются, с помощью лотков контрольного отделения направляются в выпускной патрубок и выводятся из машины. Зерно по мере накопления в контрольном отделении гонками дисков транспортируется через регулируемое отверстие с заслонкой 1 в накопительное отделение. Здесь зерно подхватывается ковшовым колесом 2 и через наклонный лоток снова направляется в рабочее отделение для дополнительной очистки.

Уровень зерна в контрольном отделении регулируется положением заслонки 1, что существенно влияет на эффективность работы триера в целом. Минеральные примеси удаляются через люк в нижней части корпуса триера Чтобы отключить триер при подпоре его зерном, на отводящих коммуникациях устанавливают мембранный сигнализатор уровня, поставляемый в комплекте с триером.

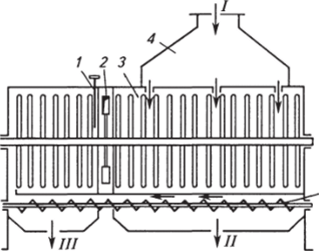

Триер А9-УТ2−0-6 предназначен для очистки зерна пшеницы от примесей более длинных, чем зерна основной культуры (овсюг, овес и др.). По принципу действия и конструкции основных рабочих органов триер практически не отличается от триера А9-УТ2-К-6. Вместе с этим триеры А9-УТ2-К-6 и А9-УТ2−0-6 различаются способом подачи зерновой смеси на основной рабочий орган, системой отвода основной культуры и отходов, технологической схемой, а также некоторыми конструктивными элементами.

В триере-овсюгоотборнике зерновая смесь поступает на обработку одним потоком через заслонку, расположенную в распределительном желобе, куда она в свою очередь подается распределительным шнеком. Шнек приводится во вращение от центрального вала триера через цепную передачу. Частота вращения шнека составляет ПО мин-1.

На валу ротора триера установлены 16 дисков, в том числе 13 — в рабочем отделении и три — в контрольном. Размеры ячеек дисков в триере А9-УТ2−0-6 8x8x4 мм, а частота вращения самих дисков на 10% превышает частоту вращения дисков триера-куколеотборника.

В триере-овсюгоотборнике лотки, а также шнеки для вывода продуктов сепарирования отсутствуют.

Технологический процесс в триере А9-УТ2−0-6 осуществляется в следующей последовательности. Исходное зерно / (рис. 1.22) конвейером 1 равномерно распределяется по длине желоба и через заслонку 6 поступает на первые шесть дисков рабочего отделения. Диски 2отбирают очищенное зерно //и через выпускные патрубки выводят из машины. Гонками дисков примеси подаются через отверстие, регулируемое заслонкой 3, в контрольное отделение.

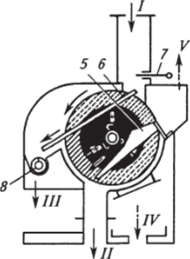

Рис. 1.22. Технологическая схема триера-овсюгоотборника А9-УТ2−0-6:

1 — винтовой конвейер заслонки; 2 — диск; 3,5, 6— заслонки; 7 — диски; 4 — ковшовое колесо; /— исходное зерно; II — очищенное зерно; /// — длинные примеси; IV— минеральные примеси; V — воздух с легкими примесями

Диски контрольного отделения извлекают из этих примесей зерно и выводят его за пределы машины. Оставшиеся примеси гонками дисков транспортируются к задней торцевой стенке триера и через окно с заслонкой 5 выводятся в патрубок. Настройку и регулирование процесса в триере А9-УТ2−0-6 выполняют при помощи заслонок 6, 3 и 5, установленных соответственно в приемном отделении, в перегородке между рабочим и перегружающим отделениями и в задней стенке триера. Уровень обрабатываемой зерновой смеси в контрольном отделении и количество отходов, выделяющихся из триера, регулируют заслонкой 5.

В табл. 1.8 приведены основные технические данные дисковых триеров.

1.8. Основные технические данные дисковых триеров

Показатель. | А9-УТ2-К-6. | А9-УТ2−0-6. |

Производительность, т/ч. | ||

Эффективность, %. | 80…90. | 80…85. |

Мощность электродвигателя, кВт. | 3,0. | 2,2. |

Частота вращения ротора, мин-1 | ||

Расход воздуха на аспирацию, м3/ч. | ||

Габаритные размеры, мм: | ||

длина. | ||

ширина. | ||

высота. | ||

Масса, кг. |