Косточки марки КФ

Исходным материалом для получения порообразующего КФ является скорлупа фруктовых косточек, получаемая при переработке фруктов (абрикосов, персиков, вишен) 1294]. Косточки по своей структуре относятся к вязким материалам и вследствие этого трудно поддаются дроблению и классификации. В связи с этим для их дробления применяют конусно-инерционные дробилки или специально сконструированные… Читать ещё >

Косточки марки КФ (реферат, курсовая, диплом, контрольная)

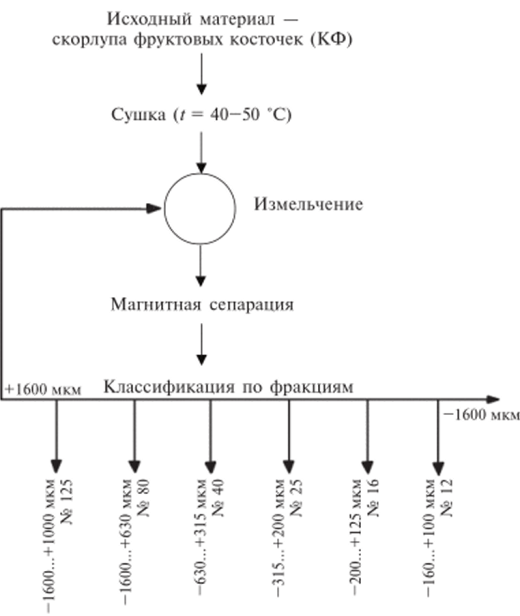

Исходным материалом для получения порообразующего КФ является скорлупа фруктовых косточек, получаемая при переработке фруктов (абрикосов, персиков, вишен) 1294]. Косточки по своей структуре относятся к вязким материалам и вследствие этого трудно поддаются дроблению и классификации. В связи с этим для их дробления применяют конусно-инерционные дробилки или специально сконструированные измельчители, например дробилку центробежную марки ЦУД-50 (разработка ВолжскВНИИАШа), в которой дробление и измельчение косточек происходит от их удара о била дробилки. Измельченный продукт поступает по эластичной течке из дробилки на грохот типа ГР 13 и рассеивается на фракции по схеме, представленной на рис. 5.30.

Производительность грохочения резко падает с уменьшением номера фракции и составляет: фракции № 125 — 1100 кг/ч, № 80 — 660 кг/ч, № 40 — 120 кг/ч. Фракцию № 125 и мельче на плоскокачающихся грохотах практически получить невозможно. После грохочения КФ подвергаются электромагнитной сепарации.

Косточки КФ выпускаются по ТУ 0000−22−5 748 371—97 «Порообразующий наполнитель марки КФ для изготовления пористого инструмента».

Технические требования к КФ: влажность— не более 1%, содержание магнитной фракции — не более 0,01%, зерновой состав должен соответствовать требованиям, представленным в табл. 5.14.

В процессе обжига абразивных заготовок при температуре 350−380 °С из КФ происходит выделение углерода и оксида углерода в небольших количествах (ввиду содержания в КФ кислот жирного ряда: миристеновой С14 — 5,3% и стеариновой С18 — 14,3%), т. е. тех же газов, которые выделяются при выгорании декстрина и горении газа, а при температуре 500—550 °С КФ полностью выгорают. При обжиге высокопористого инструмента с порообразователем КФ должна работать приточно-вытяжная вентиляция.

Сферы корунда, используемые авторами [295, 296] для изготовления высокопористого инструмента, представляют собой полые корундовые шарики размером 60−130 мкм.

Основная часть сфер (75—80%) — бесцветные прозрачные шарики с толщиной стенок 1—1,5 мкм. Часть сфер представлена корундовыми шариками молочно-белого цвета с толщиной стенок 3—5 мкм, и лишь в единичных случаях.

Рис. 5.30. Технологическая схема переработки скорлупы фруктовых косточек (КФ).

Таблица 5. 14.

Зерновой состав порообразующего наполнителя КФ

Условное обозначение зернистости. | Размер стороны ячейки сита в свету, при котором. | |||

Предельная фракция, мкм (проходит через сито 100%). | Крупная фракция, мкм (задерживается на сите не более 20%). | Комплексная фракция, мкм (задерживается на сите не менее 70%). | Мелкая фракция, мкм (проходит через сито не более 10%). | |

1250. 1000, 800. | ||||

800, 630, 500. | ||||

400,315, 250. | ||||

250, 200, 160. | ||||

160, 125, 100. | ||||

125, 100. 80. | ||||

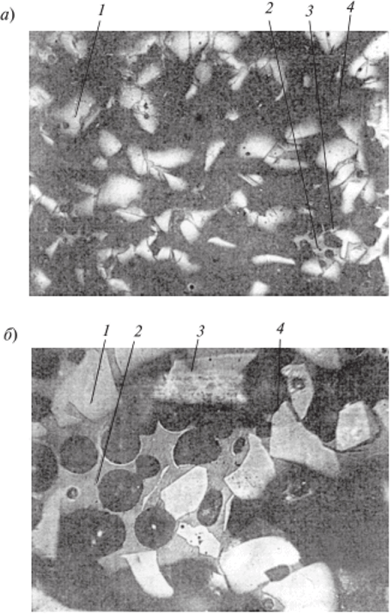

стенки сфер образованы закристаллизовавшейся очень пористой корочкой А1203 толщиной 20−30 мкм, зерна корунда в стенках прозрачных сфер пластинчатой формы дендритного строения. Абразивная способность сфер равна 0,0430 г. На рис. 5.31 представлена микроструктура высокопористого круга (рецепт круга: зерно 25А— 100 вес. ч., корундовые микросфсры — 5 вес. ч., связка К5 — 20,7 вес. ч., жидкое стекло — 7,5 вес. ч., сухой декстрин — 3 вес. ч., вода— 2,5 вес. ч.). Соотношение структурных составляющих в круге: зерно — 32±4%; связка — 12,5±1%; структурные поры — 48,5±4%; сферы — 7,0±1%; общая пористость — 55,5 %.

Как видно из рис. 5.31, сферы распределены в прослойках связки, отчего размер прослоек между зернами в среднем больше, чем в обычном круге такой же зернистости. Сферы полые, неразрушенные и распределены в связке неравномерно. Ширина прослоек, не содержащих сфер, составляет 30—50 мкм, ширина прослоек со сферами — от 70−250 до 300 мкм. Структурные поры крупные.

Рис. 5.31. Микроструктура высокопористого круга: а — увеличение хЗО со сферами; б— увеличение хЮО прослойка связки со сферами; /— зерно; 2— связка; 3— сферы: 4— поры.

(150—450 мкм), неправильной формы, сообщающиеся между собой. Присутствие сфер в связке увеличивает общую пористость при шлифовании (сферы разрушаются), инструмент работает «мягко».