Конструкции кристаллизаторов.

Процессы и аппараты химической технологии

Направляющая труба; 4 — распределительный насадок; /-раствор; //-воздух; ///- суспензия; IV- воздух+пар В вакуум-кристаллизаторах (рис. 32.21) пересыщение раствора создается его охлаждением за счет интенсивного самоиспарения части растворителя. Поскольку вскипание раствора происходит в его объеме, а не на стенке аппарата, то инкрустаций образуется значительно меньше, чем при подводе теплоты через… Читать ещё >

Конструкции кристаллизаторов. Процессы и аппараты химической технологии (реферат, курсовая, диплом, контрольная)

В технологической практике используются разнообразные конструкции для проведения процессов промышленной кристаллизации.

Один из наиболее распространенных кристаллизаторов представляет собой вращающийся барабан с водяным или воздушным охлаждением раствора (рис. 32.18). Барабан длиной до 15 м и диаметром до 1,5 м имеет наклон к горизонту и медленно вращается. Высота слоя суспензии в барабане составляет 100 — 200 мм. Образованию отложений (инкрустаций) на внутренней поверхности барабана препятствует металлическая цепь, которая свободно перекатывается по внутренней поверхности и сбивает отлагающееся твердое вещество [4,14].

В башенных кристаллизаторах (здесь не показан^ высотой до 30 м и площадью до 400 м2 горячий раствор распыляется сверху внутрь аппарата. Мелкие капли раствора быстро охлаждаются за счет самоиспарения из них растворителя, и твердая фаза кристаллизуется. Кристаллический продукт выгружается из нижней части аппарата. Преимущество башенных кристаллизаторов — отсутствие внутренних теплообменных поверхностей, на которых образовывались бы инкрустации. Недостаток распылительных аппаратов — их большие объемы и малые размеры получаемых кристаллов.

В аппаратах с псевдоожиженным слоем кристаллов (рис. 32.19) и охлаждением раствора предусмотрено регулирование размеров выгружаемых кристаллов путем изменения скорости циркуляционного движения раствора. Крупные кристаллы, скорость осаждения (см. гл. 9) которых превышает скорость восходящего движения раствора в аппарате, осаждаются в нижнюю часть рабочего объема и выгружаются в качестве готового продукта. Мелкие кристаллы выносятся в циркуляционный контур и получают возможность дальнейшего роста. За счет высокой кратности циркуляции раствора его общая масса не имеет значительной степени пересыщения, что обуславливает небольшую скорость образования зародышей, а это способствует получению сравнительно крупных кристаллов (до 1,5−2 мм).

В барботажных кристаллизаторах (рис. 32.20) раствор охлаждается всплывающими воздушными пузырями. Холодный воздух подается в нижнюю часть циркуляционной трубы и осуществляет одновременное охлаждение и циркуляцию раствора. В таких аппаратах отсутствуют охлаждаемые поверхности, на которых возможно отложение кристаллизуемовещества.

Рис. 32.18. Барабанный кристаллизатор с рубашкой водяного охлаждения: 1 — барабан; 2.

— рубашка водяного охлаждения; 3 — зубчатое колесо; / - раствор; //- вода; ///-суспензия.

Рис. 32.19. Кристаллизатор с псевдоожиженным слоем и сепарационной выгрузкой кристаллов: 1 — циркуляционные трубы; 2 — корпус; 3 — отстойник мелких кристаллов; 4 — водяной холодильник; 5,6 — циркуляционные насосы для охлаждающей воды и суспензии; I — раствор; II — вода; III — суспензия; IV- маточный раствор; V — мелкие кристаллы; VI- крупные кристаллы.

Рис. 32.20. Кристаллизатор барботажного типа: 1 — корпус; 2 — циркуляционная труба; 3.

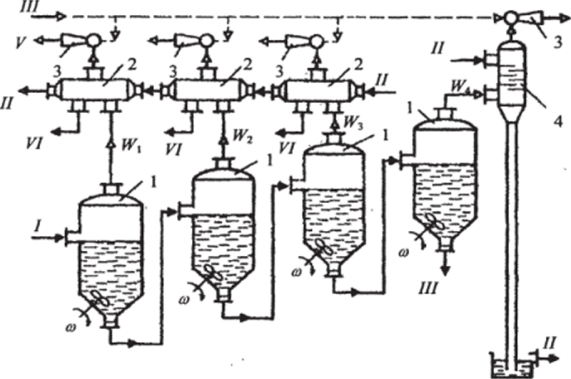

— направляющая труба; 4 — распределительный насадок; /-раствор; //-воздух; ///- суспензия; IV- воздух+пар В вакуум-кристаллизаторах (рис. 32.21) пересыщение раствора создается его охлаждением за счет интенсивного самоиспарения части растворителя. Поскольку вскипание раствора происходит в его объеме, а не на стенке аппарата, то инкрустаций образуется значительно меньше, чем при подводе теплоты через стенку. Вакуум-кристаллизаторы эксплуатируются в крупнотоннажных непрерывных производствах. Основной недостаток такого способа кристаллизации — малые размеры получаемых кристаллов (0,1 -0,2 мм).

Циркуляция раствора в аппарате может быть естественной или принудительной. Возможна классификация выгружаемых кристаллов. Пароэжекционные насосы используют для эвакуации воздуха, выделяющегося из раствора или проникающего в установку через возможные неплотности многочисленных соединений.

Рис. 32.21. Схема многокорпусной вакуум-кристаллизационной установки: 1 — кристаллизационные аппараты; 2 — конденсаторы; 3 — пароструйные насосы; 4 — барометрический конденсатор; /- раствор;//-вода; III- суспензияпар; К-воздух-пар; Г/-конденсат.

Рис. 32.22. Схема вальцевого кристаллизатора: 1 — барабан; 2 — корыто; 3 — нож для съема кристаллов; 4 — полые валы; 5 — паровая рубашка; I — раствор; II — пар; III — конденсат; IV- вода; V — кристаллический продукт На рис. 32.21 представлена схема многокорпусной вакуумкристаллизационной установки, в каждом корпусе которой поддерживается различное давление, уменьшающееся в направлении движения раствора. В 1 -м аппарате горячий исходный раствор охлаждается вследствие его частичного самоиспарения. Растворенное вещество частично кристаллизуется, раствор вместе с образовавшимися кристаллами самотеком поступает во 2-й аппарат с меньшим давлением. Во 2-м аппарате раствор вновь охлаждается за счет дополнительного самоиспарения и т. д. При переходе во 2-й и последующие аппараты кристаллизация происходит в основном за счет роста кристаллов, образовавшихся в 1 -м аппарате. Это позволяет получать на выходе из установки довольно крупные кристаллы.

Наиболее простой конструкцией является качающийся кристаллизатор ('здесь не изображен,), представляющий собой длинное (до 25 м), механически покачивающееся корыто, в которое с одного конца непрерывно подается горячий раствор. За счет контакта с атмосферным воздухом и частичного самоиспарения раствор охлаждается и в нем происходят зарождение и рост кристаллов. Получаются крупные кристаллы правильной формы. Однако производительность таких аппаратов невелика, конструкция металлоемкая, условия труда неблагоприятны вследствие испарения растворителя непосредственно в рабочем помещении.

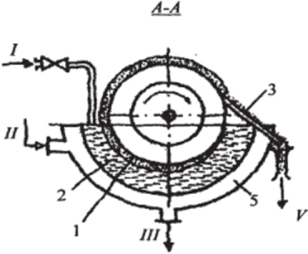

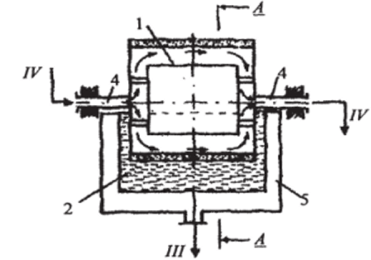

Для кристаллизации солей с существенно уменьшающейся растворимостью при понижении температуры образуетсяпроцесса используется изогидрический валъцевый кристаллизатор (рис. 32.22). Горизонтальный, медленно вращающийся барабан 1 с внутренней водяной рубашкой охлаждения погружен в корыто 2 с кристаллизуемым раствором /. Подогрев раствора в корыте 2 с помощью паровой рубашки предотвращает преждевременную кристаллизацию внутри корыта.

За один оборот барабана на его поверхности образуется слой мелкокристаллического продукта, который снимается ножом 3.