Температура оформляющего инструмента

Температура оформляющего инструмента значительно влияет на процесс термоформования. Чем же определяется температурный режим оформляющего инструмента? Здесь следует различать две разновидности оснастки: формообразующую и вспомогательную. Формообразующая оснастка — это пуансоны, матрицы, знаки и т. п., на которых происходит непосредственное оформление изделия, тот инструмент, форму которого… Читать ещё >

Температура оформляющего инструмента (реферат, курсовая, диплом, контрольная)

Температура оформляющего инструмента значительно влияет на процесс термоформования. Чем же определяется температурный режим оформляющего инструмента? Здесь следует различать две разновидности оснастки: формообразующую и вспомогательную. Формообразующая оснастка — это пуансоны, матрицы, знаки и т. п., на которых происходит непосредственное оформление изделия, тот инструмент, форму которого повторяет готовое изделие. К вспомогательной оснастке относится инструмент, с помощью которого производится предварительная вытяжка заготовки. Температура формообразующей оснастки должна быть ниже температуры стеклования при формовании изделий из аморфных полимеров и ниже температуры начала плавления кристаллов — при формовании кристаллических. В противном случае достаточного охлаждения отформованного изделия не произойдет, и после снятия формующего давления изделие потеряет полученную им в процессе формования конфигурацию. Чем ниже температура формообразующей оснастки, тем быстрее охлаждается изделие, тем короче будет цикл формования, увеличится производительность.

Однако, как показывает практика, чрезмерное понижение температуры формы может привести к явному и скрытому браку.

К явному браку, появляющемуся в результате заниженной температуры формообразующей оснастки, относятся пятна переохлаждения и поперечные морщины на готовом изделии.

Скрытым видом брака, появляющимся по той же причине, является повышенная склонность изделий к короблению в процессе их применения, эксплуатации.

Температуру вспомогательного оформляющего инструмента, служащего для предварительной вытяжки, подбирают так, чтобы он, во-первых, выполнял свою функцию при перераспределении толщины стенки изделия и, во-вторых, нс оставлял пятен переохлаждения на поверхности термопласта. Влияние температуры нагрева формы на физико-механические свойства изделий незначительно.

Рекомендуемые температуры формообразующей оснастки приведены в табл. 2.24. температуры вспомогательного оформляющего инструмента во многом зависят от конфигурации формуемых изделий и лежат в пределах: ПВХ — 60−150 °С, ПММА — 160−180 °С, ПП — 130−160 °С, ПЭНП и ПЭВП — 140−160 °С, У ПС 80- 120 °C.

С увеличением времени охлаждения изделий в формующем инструменте физикомеханические характеристики изделий несколько снижаются.

Тонкостенные изделия из жестких листовых материалов после охлаждения на пуансоне часто растрескиваются во время съема. При очень высокой температуре формы или очень быстром съеме изделий на них могут появиться морщины. Скорость охлаждения зависит от теплопроводности материала и толщины заготовки.

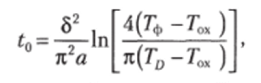

Время охлаждения изделий при двухстороннем отводе тепла может быть рассчитано по уравнению [20,21].

Таблица 2.24. Температура формообразующей оснастки (7), °С.

Материал. | Температура, С | Материал. | Температура, С. | Материал. | Температура, °С. |

ПС. | ПАИ. | Акрилнитрил. | |||

ПММА. | ПЭВП. | ПЭТФ. | |||

ПММА/ПВХ. | ЭВА. | ПБТФ. | |||

АБС-пластик. | ПЭНП. | ПА-6. | |||

ПК. | АЦ | ПА-66. | |||

ПВХ. | БЦ | ПФ. | |||

ПФО. | ПП. | Пенопласты полистирольные. | |||

ПСП. | ПВИХ. | Пенопласты поливинилхлоридные. |

где Гф — средняя температура листовой заготовки; То% — температура на границе с охлаждающей поверхностью формы; Т0 — температура изделия после охлаждения; а — коэффициент температуропроводности; 8 — наибольшая толщина стенки изделия.

Температура изделия после охлаждения должна быть такой, чтобы изделие при извлечении не коробилось. Для аморфных полимеров она должна быть равна Тв — = Тс — 20 °C, а для частично кристаллических Т0 = Тм — 50 °C, где Г — температура стеклования, а Гпл — температура плавления кристаллов.

При одностороннем охлаждении время увеличивается в 4 раза:

Для интенсификации процесса охлаждения изделий, для которых не оговорены условия по ограничению остаточных напряжений (например, для мелкой тары одноразового пользования), можно применять дополнительное воздушное охлаждение. С этой целью формовочные машины снабжают воздушными пистолетами или вентиляторами. В некоторых видах оборудования используется охлаждение водяным туманом, получаемым из специальных инжекторов.

Особое внимание требуется при интенсификации охлаждения изделий, получаемых из частично кристаллических термопластов. Ведь после нагрева перед формованием эти материалы находятся почти в аморфном состоянии. В результате последующего охлаждения в материале происходит рекристаллизация. Чем медленнее идет охлаждение, тем полнее происходит процесс рекристаллизации. Поскольку необходимо стремиться к восстановлению того состояния материала, в котором он находился до нагрева и термоформования (напомним, что степень кристаллизации, например, полиэтилена высокого давления 50−70%, а полиэтилена низкого давления — до 95%), следует охлаждать детали как можно медленнее.

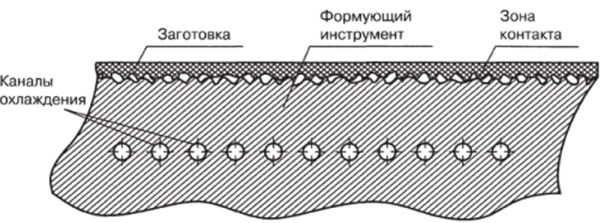

Анализ теплообмена между оформляющим инструментом и формуемой заготовкой в настоящее время осложнен отсутствием данных о коэффициенте теплопередачи для реальных условий контакта. Это связано с тем, что на поверхности полимера и на поверхности формы имеется определенная шероховатость. Давление, обеспечивающее контакт формы и материала, незначительное. Все это приводит к тому, что в одних местах между термопластом и поверхностью формы имеется воздушная прослойка, а в других местах ее нет (рис. 2.166). Причем соотношение площадей непосредственного контакта заготовки с формой и площадей, на которых имеется воздушный зазор, может меняться как в процессе одного цикла формования, так и от цикла к циклу.

При определении площади контакта заготовки с инструментом можно пренебречь шероховатостью поверхности заготовки, так как ее исходная шероховатость, зависящая от качества обработки гладильных валков каландра, очень мала. Кроме того, сглаживанию неровностей на поверхности заготовки способствует ее нагрев до высокоэластического состояния и вытяжка в процессе формования.

Рис. 2.166. Схема контакта формуемой заготовки и формующего инструмента.

Что же касается поверхности формующего инструмента, то ее шероховатость зависит от технологии использованной механической обработки, в результате которой на поверхности инструмента неизбежно будут оставаться те или иные следы, мешающие плотному контакту оформляющей поверхности и заготовки. Поэтому для определения истинного значения площади контакта S нужно ввести поправочный коэффициент К, который характеризовал бы микрогеомстричсские отклонения, определяющие шероховатость поверхности формы, и показал насколько площадь S приближена к площади оформляющей поверхности инструмента 5И: 5= /С5И.

Методика определения /Ссводится к следующему [22]. Используются специально изготовленные металлические пластины, воспроизводящие реальную поверхность формующего инструмента. При этом должны быть соблюдены следующие два требования: пластины изготавливаются из тех же сталей, что и формующий инструмент; при этом метод обработки поверхности пластин должен быть аналогичен обработке поверхности формующего инструмента. В качестве модели формуемой заготовки используется тонкая прозрачная полимерная пленка, например, из ПЭТФ.

Пластина устанавливается на ровную горизонтальную поверхность и с помощью микрошприца на нее подается строго определенное количество специально приготовленного красящего раствора. Поверх раствора укладывается прозрачная пленка. Сверх нее — еще одна стальная пластина, поверхность которой, контактирующая с пленкой, имеет шероховатость Ra < 0,05. Верхняя пластина нагружается на 15 секунд усилием, обеспечивающим необходимое давление на пленку, соответствующее величине формующего перепада давления в реальном процессе формования. Затем нагрузка снимается и убирается верхняя пластина. Далее выполняется цифровой фотоснимок образца.

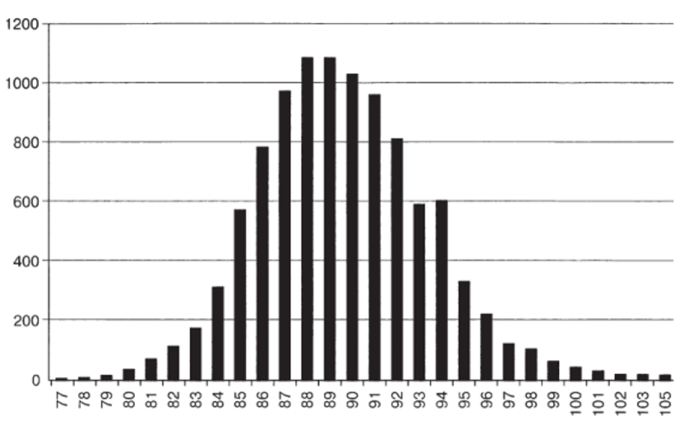

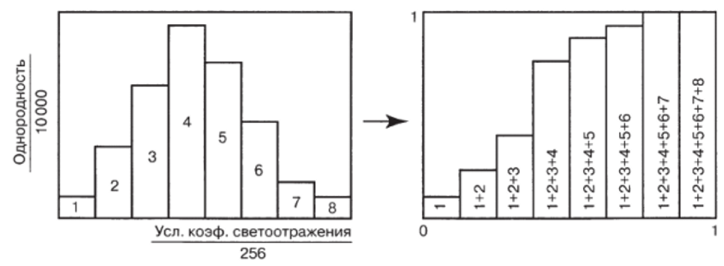

Полученный фотоснимок подвергается следующей процедуре. В программе Picosa цветной снимок переводится в черно-белый с оттенками серого цвета. Далее в программе Paint из каждого снимка вырезается от трех до пяти квадратов размером 100×100 пикселей. Файл с каждым из квадратов транслируется в программу DIS и в ней обрабатывается. Суть обработки сводится к тому, что различается отгенок каждой из точек, составлявших квадрат (всего программа различает 256 опенков), и подсчитывается количество точек каждого из опенков. Полученные по нескольким квадратам данные усредняются и строится гиатмрамма, типичный вид которой иред;

Рис. 2. 167. Гистограмма плотности распределения условного коэффициента светоотражения.

ставлен на рис. 2.167. Очевидно, что полученные гистограммы являются графиками нормального распределения.

Следующим шагом обработки гистограмм является их перевод в безразмерные координаты по схеме, приведенной на рис. 2.168.

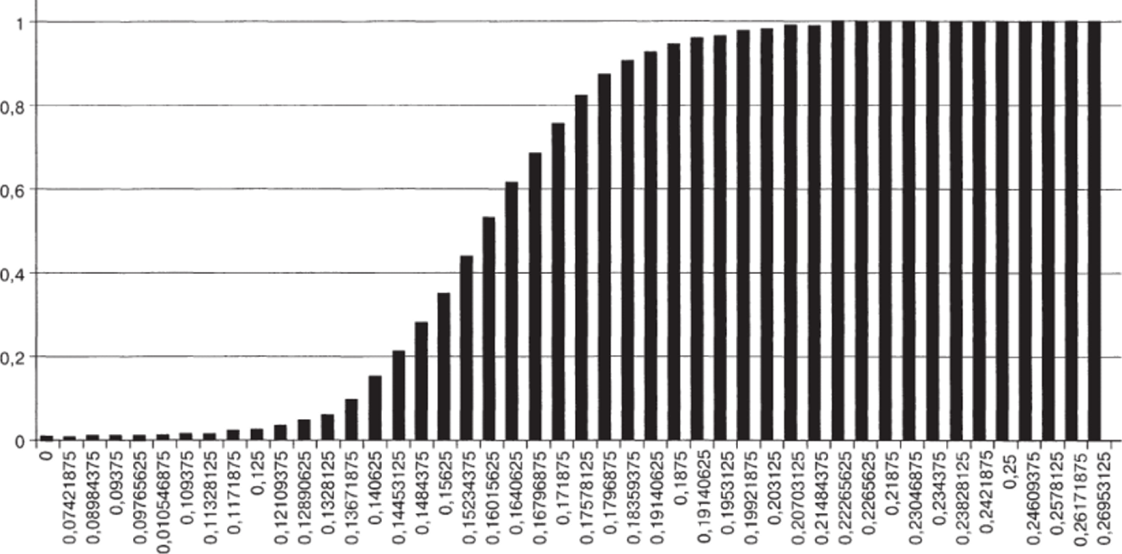

В результате гистограмма, приведенная на рис. 2.167 преобразуется к виду, показанному на рис. 2.169.

При идеальном контакте заготовки с формой гистограмма, подобная изображенной на рис. 2.169, имела бы вид правильного прямоугольника со сторонами, равными единице, и площадью под описывающей гистограмму прямой Ян — 1. Площадь под.

Рис. 2.168. Схема приведения гистограммы к безразмерным величинам.

Рис. 2.169. Пример гистограммы, отражающей реальную площадь контакта.

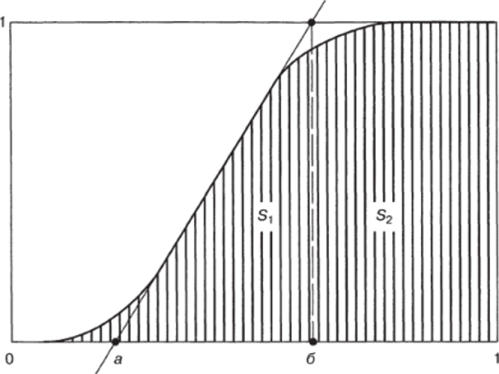

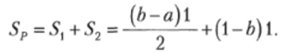

Рис. 2.170. Схема к расчету площади вр

кривой, описывающей гистограмму, отражающую реальный контакт заготовки со стенками формы, определяется по упрощенной схеме, приведенной на рис. 2.170.

Тогда искомый коэффициент

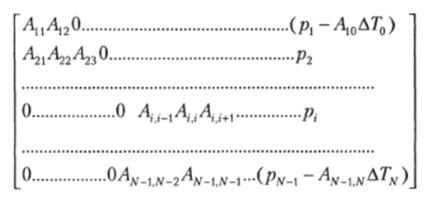

Кроме того, для решения подобной тепловой задачи при отсутствии данных о коэффициенте теплопередачи для реальных условий контакта разработан [19] метод относительно нетрудоемкого получения таких данных путем измерения температуры в тончайших поверхностных слоях заготовки в период нагрева и начала формования листа с малой степенью его вытяжки. Коэффициент теплопередачи определяют при этом путем расчета последовательного преобразования профиля температур в слое полимера. Данные замеров в тончайших поверхностных слоях принимаются в качестве переменных граничных условий первого рода. Матрицы системы линейных алгебраических уравнений для расчета преобразования профиля температур за малое время Ат в данном случае имеет вид:

Ненулевые компоненты Ам, А, Лу>1 матрицы системы и свободные члены уравнений р определяются так же, как и при расчете теплообмена в процессе нагрева заготовки. В последней матрице ДГ0 и Д7]ч, — приращения температур верхней и нижней границ листа за время Дт. Величина теплового сопротивления контакта находится после построения температурного профиля листа в области контакта с оформляющим инструментом. Для разных моментов времени Як — (ТК — Тп)/ды^ «((Гх — Тп)/(Т^ - ГдЖДХд/Хд,), где Г — температура поверхности формующего инструмента.

Проведение подобного расчета не имеет большого значения для разработки производственного технологического процесса изготовления того или иного изделия. Однако расчет по приведенной методике бывает полезен при выполнении исследовательских работ (например, при определении остаточных напряжений в отформованных изделиях).