Свойства.

Выбор стали для строительных конструкций

При назначении расчетного сопротивления по временному сопротивлению коэффициент безопасности по материалу приходится принимать повышенным. Допустим, что по непредвиденным обстоятельствам напряжения в конструкции достигнут предела текучести, в этом случае растянутые и изгибаемые элементы получат повышенные деформации, но не разрушатся, а если напряжения достигнут временного сопротивления… Читать ещё >

Свойства. Выбор стали для строительных конструкций (реферат, курсовая, диплом, контрольная)

сталь строительный конструкция металл Наиболее важными для работы со сталью являются механические свойства: прочность, упругость, пластичность, склонность к упругому разрушению, ползучесть, твердость, а также свариваемость, коррозионная стойкость, склонность к старению и технологичность.

Прочность — характеризует сопротивляемость материала внешним силовым воздействиям без разрушения.

Упругость — свойство материала восстанавливать свою первоначальную форму после снятия внешних нагрузок.

Пластичность — свойство материала сохранять деформативное состояние после снятия нагрузки, т. е. получать остаточные деформации без разрушения.

Хрупкость — склонность разрушаться при малых деформациях.

Ползучесть — свойство материала непрерывно деформироваться во времени без увеличения нагрузки.

Твердость — свойство поверхностного слоя металла сопротивляться упругой и пластической деформациям или разрушению при внедрении в него индентора из более твердого материала.

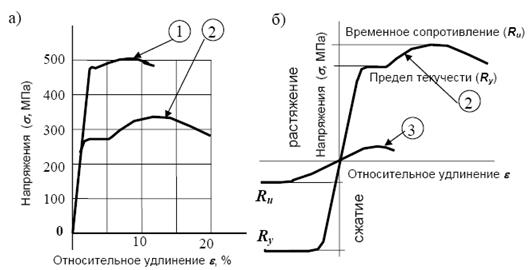

Прочность металла при статическом нагружении, а также его упругие и пластические свойства определяются испытанием стандартных образцов на растяжение с записью диаграммы зависимости между напряжением Х и относительным удлинением е.

Предельно допустимые напряжения определяются требованиями надежной эксплуатации конструкций, Если, например, при любых временных возмущениях конструкция должна возвращаться в исходное состояние, то предельным является предел текучести (для стали), если же допускаются остаточные деформации, то — предел прочности (временное сопротивление).

Диаграммы «напряжение — относительная деформация» а — при растяжении, б — при растяжении — сжатии 1, 2 — соответственно жесткая и гибкая сталь, 3 — бетон В металлургии, для конструктора имеют в первую очередь значение механические и физические свойства стали. Только когда нужно обеспечить определенные эксплуатационные показатели, например жаростойкость или окалиностойкость, наиболее важное значение имеет химический состав, т. е. конкретная группа специальных металлов. Предел текучести согласно стандарту определяется как напряжение, при котором растягивающее усилие, несмотря на удлинение образца, впервые остается постоянным или даже снижается.

Временное сопротивление разрыву определяется как напряжение, получающееся при применении наибольшего растягивающего усилия на первоначальную площадь поперечного сечения образца. Предел ползучести при какой-либо температуре согласно стандарту DIN 50 119 определяется как статическая нагрузка (Н/мм2 или МПа), отнесенная к начальному сечению образца при комнатной температуре, которая по истечении определенной продолжительности испытания (например, через 104 или 105 ч) вызывает определенную деформацию растяжения (например, 1%). Такие свойства стали как предел длительной прочности представляет собой статическую нагрузку, которая при тех же условиях вызывает разрушение образца. Этот показатель зависит от продолжительности испытаний.

Постоянный предел длительной прочности определяется как наивысшее статическое напряжение, которое образец может выдержать бесконечно долго без разрушения. Этот показатель имеет скорее теоретическое, чем практическое значение. Относительное удлинение согласно стандарту DIN 50 145 представляет собой остаточное изменение длины после разрушения разрывного образца, отнесенное к его начальной рабочей длине. Эти, как и некоторые другие механические и физические свойства стали измеряются в процентах.

Относительное сужение согласно стандарту DIN 50 145 определяется как наибольшее остаточное изменение площади сечения после разрушения образца, отнесенное к его начальной площади. Для определения способности материала к деформации применяют способы испытания на загиб и на холодный изгиб. Различие между обоими методами испытания заключается в том, что при испытании на загиб образец, опирающийся на два подвижных ролика с определенным расстоянием между ними, выгибается вокруг оправки заданного диаметра, тогда как при испытании свойств стали на холодный изгиб вследствие жесткой опоры образца течение материала в зоне его растяжения исключается.

Испытание на циклическую прочность предназначается для определения характеристик механического поведения материала или конструктивных деталей при длительном или часто повторяющемся пульсирующем или знакопеременном нагружении. Такое свойство стали, как ударная вязкость по стандарту DIN 50 115 представляет собой работу разрушения, поглощаемую образцом при испытании на ударный изгиб с надрезом, отнесенную к площади поперечного сечения образца в месте надреза (Дж/см2). В стандартах поясняются различные формы образцов для определения ударной вязкости.

Также одно из основных свойств стали — стойкость к старению. Согласно стандарту DIN 17 135 такими качествами обладает металл, вязкость которого даже и после длительного вылеживания лишь незначительно изменяется по сравнению с ее уровнем в исходном состоянии. По принятому соглашению признаком стойкости к старению материалов, сдаваемых по вышеупомянутому стандарту, считается получение ударной вязкости (измеряемой на образцах при 20 °С) после искусственного старения с холодным растяжением на 5 или 10% и отпуска в течение 0,5 ч при 250 °C не ниже некоторого заданного значения. Для оценки чувствительности к хрупкому разрушению применяют, как правило, испытание на описанную выше ударную вязкость при определенных температурах. В качестве критериев оценки используют работу ударного разрушения (Дж), удельную работу разрушения, наклон кривой, площадь кристаллической части в изломе разрушенного образа, угол изгиба и рабочую диаграмму.

Влияние различных факторов на свойства стали Старение Под старением понимают изменение свойств низкоуглеродистой стали без заметного изменения ее микроструктуры, Старение снижает пластичность листовой стали немного повышает прочность, но снижает, сопротивление хрупкому разрушению и порог хладноломкости.

Различают термическое и деформационное (иногда термодеформационное) старение. Термическое старение вызвано понижением растворимости углерода и азота в малоуглеродистых сталях, резко охлажденных с температур 650…700 °С (после прокатки, сварки и т. п.) до комнатной температуры. Во время последующей выдержки при комнатной температуре (естественное старение) или небольшом на, нагреве (50…150 °С) (искусственное старение) из феррита выделяются третичный цементит, иногда нитриты Fe6N2, Fc4N. Образуются также атмосферы Коттрелла, т. е. группы атомов углерода и азота вокруг дислокаций.

Деформационное старение происходит в сталях, подвергавшихся холодной деформации (холодная гибка, правка и т. п.), и связано в основном с образованием атмосфер Коттрелла у скоплений дислокаций. Процесс развивается в течение 15…16 суток при 20 °C и за несколько минут при 200…350 °С.

Образование дисперсных атмосфер Коттрелла затрудняет движение дислокаций. Старение малоуглеродистых строительных сталей может стать причиной разрушения конструкции, особенно при низких температурах. Чтобы уменьшить склонность стали к старению, при выплавке применяют дегазацию и модифицирование алюминием, титаном и ванадием. которые связывают азот и нитриды. Для ряда сталей предусмотрены специальные испытания на определение склонности к старению.

Влияние температуры Механические свойства стали при нагревании ее до температуры t = 200…250 °С практически не меняются. При температуре 250…300°С прочность стали несколько повышается, пластичность снижается. Сталь в изломе имеет крупнозернистое строение и становится более хрупкой (синеломкость). Не следует при этой температуре деформировать сталь или подвергать ее ударным воздействиям.

Нагрев выше 400 °C приводит к резкому падению предела текучести и временного сопротивления, а при t = 600…650°С наступает температурная пластичность и сталь теряет свою несущую способность.

При отрицательных температурах прочность стали возрастает, ударная вязкость падает и сталь становится более хрупкой.

Зависимость ударной вязкости от температуры характерна тем, что переход от вязкого разрушения к хрупкому происходит, как правило, скачкообразно, в узком температурном диапазоне, называемом порогом хладноломкости. Ударная вязкость, определенная при испытании образцов с надрезами типа U, обозначается KCU, а образцов с надрезами типа V и трещиной — соответственно KCV и КСТ. Обычно в качестве порога хладноломкости принимают температуру, при которой ударная вязкость становится меньше определенного значения: KCU, KCV и КСТ соответственно 30…40, 20 и 15 Дж/см2. Температуру, при которой ударная вязкость снижается до этого установленного значения, принимают за порог хладноломкости или критическую температуру перехода стали в хрупкое состояние Тcr. Данные о критических температурах хрупкости позволяют установить температурный интервал, при котором рекомендуется использовать в конструкциях ту или иную сталь.

В соответствии с действующими нормами проектирования стальных конструкций повышение их надежности против хрупкого разрушения достигается в основном выбором марки стали с гарантией ударной вязкости при пониженной температуре, а также специальными мероприятиями на стадиях конструирования и изготовления. Однако такой подход не всегда гарантирует от хрупких разрушений стальных конструкций. В настоящее время ведутся разработки по созданию более объективных методов оценки сопротивляемости конструкций хрупкому разрушению. Для сталей, используемых в строительных конструкциях, среди факторов, вызывающих хрупкое разрушение, одним из доминирующих является снижение температуры. В связи с этим сопротивление элементов стальных конструкций хрупкому разрушению отождествляют с понятием их хладостойкости.

Среда, виды коррозии, методы борьбы Свыше 70% стальных конструкций эксплуатируются в атмосфере промышленных районов или подвержены непосредственному воздействию агрессивных сред. Агрессивность среды во многих случаях предопределяет выбор материала и конструктивной формы, оптимальный вид защитных покрытий и правила эксплуатации конструкций.

Показателями среды, определяющими степень ее агрессивности по отношению к строительным конструкциям, являются относительная влажность, температура, возможность образования конденсата, состав и концентрация газов и пыли, туманы агрессивных жидкостей, а также способы их воздействия на конструкции (непосредственно или через воздушную среду). В зависимости от факторов, формирующих эксплуатационную среду, строительные конструкции можно подразделить на: конструкции, эксплуатирующиеся на открытом воздухе, в общезаводской атмосфере, конструкции, эксплуатирующиеся внутри зданий, во внутрицеховой атмосфере. Условия эксплуатации конструкций в общезаводской атмосфере определяются климатическими особенностями региона расположения объекта и загрязненностью атмосферы технологическими выделениями. В нормах по климатологии территория России разделена в зависимости от влажности на три зоны (сухая, нормальная и влажная). Условия эксплуатации конструкций во внутрицеховой атмосфере предопределяются технологическим процессом.

Главным фактором, определяющим интенсивность коррозионного износа (разрушения), является относительная влажность. Наибольшая скорость коррозии реализуется при периодическом выпадении конденсата, однако скорость резко возрастает при достижении так называемой критической влажности, обычно принимаемой для стали 70…75%.

Установлено четыре степени агрессивности воздействия среды: I — неагрессивная (примерная скорость коррозии незащищенной стальной поверхности до 0,01 мм/год); II — слабоагрессивная (0,01…0,05 мм/год); III — среднеагрессивная (0,05…0,1 мм/год); IVсильноагрессивная (более 0,1 мм/год). Нормы проектирования по защите строительных конструкций от коррозии влажностный режим помещений (или влажность воздуха для открытых конструкций) подразделяют на сухой, нормальный, влажный и мокрый. Нормами также установлены группы А, В, С и D в зависимости от вида и концентрации загрязненности воздуха агрессивными реагентами, солями, аэрозолями и пылью. На основании данных многолетних натурных наблюдений по степени агрессивности среды цехи основных отраслей промышленности распределены так:

I — сборочные, механические и ремонтные цехи, закрытые складские помещения;

II — здания сталеплавильных и прокатных цехов, обжиговые и агломерационные цехи;

III — открытые конструкции, эксплуатируемые в индустриальной атмосфере, объекты связи, опоры линий передач, здания металлургических комбинатов, некоторые цехи цветной металлургии (обогатительные, сушильные и др.), химических комбинатов, открытые эстакады и т. п.;

IV — основные цехи предприятий цветной металлургии и химической промышленности.

По условиям протекания, которые весьма разнообразны, различают следующие виды коррозии: почвенная, структурная, электрокоррозия, контактная, щелевая, под напряжением, при трении, коррозионная кавитация, биокоррозия.

Строительные стальные конструкции подвержены главным образом электрохимической, атмосферной коррозии, которая определяется электрохимическими процессами на поверхности стали в присутствии влаги.

Для прогнозирования долговечности строительных конструкций важно знать не только скорость протекания, но и характер коррозионных разрушений. Коррозионное разрушение может иметь сплошной (общий) характер или сосредоточиваться на отдельных участках (местная коррозия). Сплошная коррозия распространяется по всей поверхности металла с одинаковой (равномерная коррозия) или неодинаковой (неравномерная коррозия) скоростью на различных участках.

Местная коррозия помимо ослабления сечения вызывает концентрацию напряжении, что повышает вероятность хрупкого разрушения стали. Поэтому местные коррозионные повреждения представляют особую опасность, особенно для конструкций, эксплуатируемых при пониженных температурах.

Кроме агрессивности эксплуатационной среды скорость коррозии зависит от химического состава стали. По коррозионной стойкости строительные стали можно разделить на три группы: 1) марганцовистые стали и сталь 14ГСМФР; 2) все стали, кроме входящих в первую и третью группы; 3) медистые и атмосферостойкие стали.

Стали 09Г2, 14Г2 и 14ГСМФР. входящие в первую группу, имеют пониженную коррозионную стойкость, их не следует применять в сильно — и среднеагрессивных средах.

Стали 09Г2С, 10Г2С1, 15Г2СФ по коррозионной стойкости аналогичны низкоуглеродистой стали.

Медистые стали (10ХСНД, 15ХСНД, 10ХНДП) имеют повышенную коррозионную стойкость и корродируют почти в 1,5 раза медленнее низкоуглеродистой стали. Атмосферостойкая сталь (10ХНДП) может быть применена без антикоррозионной защиты для открытых конструкции, расположенных в сухой климатической зоне.

При положительных температурах коррозионный износ практически не влияет на механические свойства стали. Снижение прочности коррдирующих конструкций происходит за счет потери толщины сечений. Однако, когда глубина коррозионных повреждений соизмерима с толщинами элементов конструкций, уменьшение прочностных характеристик стали при комнатной температуре становится существенным. Поэтому для тонкостенных элементов конструкций (t < 6 мм) следует учитывать это обстоятельство при проведении проверочных расчетов.

Более интенсивное снижение прочностных характеристик строительных сталей из-за коррозии имеет место при отрицательных температурах. При — 60° С для стали 09Г2С снижение предела текучести достигает 15…20%.

Как было отмечено выше, местные коррозионные повреждения являются концентраторами напряжений и снижают ударную вязкость. Отрицательное влияние коррозионного разрушения на сопротивляемость сталей хрупкому разрушению следует учитывать при количественных оценках работоспособности материала.

Обеспечение долговечной эксплуатации стальных конструкций возможно только при надежной защите их от разрушающего воздействия агрессивных сред. Способы защиты конструкций от коррозии можно разделить на три группы: воздействия на металл, воздействия на среду, комбинированные.

Для строительных конструкций широкое распространение получили методы нанесения защитных покрытий. В настоящее время из всех видов покрытий наиболее распространенными, доступными и достаточно эффективными являются лакокрасочные. Для защиты строительных конструкций от коррозии рекомендуют более 70 различных марок лакокрасочных материалов.

Выбор состава покрытий является технико-экономической задачей, при решении которой учитываются стоимость защитного покрытия, его долговечность, трудоемкость нанесения и другие факторы. Долговечность защитного покрытия в условиях производственной среды устанавливают обычно из опыта эксплуатации покрытий в аналогичных средах или экспериментальным путем.

Защитные свойства покрытия определяются тремя факторами: механическими и химическими свойствами пленки покрытия, сцеплением пленки с защищаемой поверхностью и коррозионной стойкостью конструкционного материала. Покрытие в большинстве случаев должно состоять из шпатлевки, грунтовки и покрывных слоев. Назначение грунтовки — обеспечить прочное сцепление (адгезию) лакокрасочной пленки с поверхностью металла. Адгезия зависит от качества подготовки поверхности элементов под окраску.

Нормативные и расчетные сопротивления строительных сталей Нормативные сопротивления, устанавливаемые нормами проектирования стальных конструкций, являются основными характеристиками сопротивления материалов силовым воздействиям.

В связи с тем, что механические свойства материалов зависят от исходных материалов, технологии производства и других факторов, нормативные сопротивления устанавливаются на основе статистической обработки механических свойств материалов, выпускаемых нашей промышленностью. Значения нормативных сопротивлений устанавливаются таким образом, чтобы математические значения случайных отклонений для материалов с пониженными значениями механических свойств составляли не более 5%.

Для углеродистой стали, стали повышенной прочности и алюминиевых сплавов за основную характеристику нормативного сопротивления принято значение предела текучести. Однако в тех случаях, когда переход материала в пластическое состояние выражен нечетко (площадка текучести отсутствует), или иногда предел текучести близок к временному сопротивлению, а также в случаях, когда по характеру работы конструкций допустимо развитие больших пластических деформаций и несущая способность определяется прочностью, за нормативное сопротивление принимается значение временного сопротивления. Таким образом, установлены два вида нормативных сопротивлений — по пределу текучести.

Rн=ут.

и временному сопротивлению —.

Rн=ув Числовые значения? т и? в являются нормативными сопротивлениями Расчетное сопротивление R определяется делением нормативного сопротивления Rн на коэффициент безопасности по материалам kм.

Расчетные сопротивления, как и нормативные, установлены двух видов — по пределу текучести и временному сопротивлению. Коэффициент безопасности по материалу при назначении расчетного сопротивления по пределу текучести установлен на основании анализа кривых распределения испытаний стали и ее работы в конструкции с таким расчетом, чтобы при всех учитываемых обстоятельствах исключить использование в конструкции стали с пониженными значениями предела текучести. При назначении расчетного сопротивления по пределу текучести для стали классов С 38/23 — С 60/45 kм= 1,1—1,2.

При назначении расчетного сопротивления по временному сопротивлению коэффициент безопасности по материалу приходится принимать повышенным. Допустим, что по непредвиденным обстоятельствам напряжения в конструкции достигнут предела текучести, в этом случае растянутые и изгибаемые элементы получат повышенные деформации, но не разрушатся, а если напряжения достигнут временного сопротивления, то произойдет разрыв элемента, что совершенно недопустимо. Поэтому при назначении расчетного сопротивления по временному сопротивлению для стали классов С 38/23 — С 44/29 kм=1,45, для стали классов С 46/33 и С 52/40 kм=1,5, а для стали классов С 60/45 —С 85/75 kм= 1,6. Расчетные сопротивления срезу определены умножением значений расчетных сопротивлений растяжения на коэффициент перехода 0,6. Обстоятельства, не учитываемые непосредственно в расчетах и не нашедшие отражения при установлении расчетных характеристик, но способные повлиять на несущую способность или деформативность конструкций, учитываются в необходимых случаях коэффициентами условий работы конструкций тК.