Электрогидродинамическое распыление расплава

Основа метода: использование электростатических сил для распыления расплава (рис.4). В сопло, диаметр отверстия которого около 80 мкм, подаётся струя расплава, направленная на кольцевой электрод. Напряжение, прикладываемое на электрод от 3 до 20 кВ. В результате из сопла вылетают положительно заряженные мелкие капли расплава, образующие частицы порошка после охлаждения. Размер частиц зависит… Читать ещё >

Электрогидродинамическое распыление расплава (реферат, курсовая, диплом, контрольная)

Основа метода: использование электростатических сил для распыления расплава (рис.4). В сопло, диаметр отверстия которого около 80 мкм, подаётся струя расплава, направленная на кольцевой электрод. Напряжение, прикладываемое на электрод от 3 до 20 кВ. В результате из сопла вылетают положительно заряженные мелкие капли расплава, образующие частицы порошка после охлаждения. Размер частиц зависит от материала и технологических параметров и может варьироваться от 100 нм до 10 мкм. Главный недостаток этого метода — очень низкая производительность (2 г/ч с одного сопла) [8].

![Принципиальная схема процесса электрогидродинамического распыления расплава [7].](/img/s/9/68/1777168_1.png)

Рисунок 4 — Принципиальная схема процесса электрогидродинамического распыления расплава [7].

Еще одним способом получения наноструктурных материалов методом быстрой закалки является газовая атомизация. Данный метод состоит в охлаждении расплава металла с помощью высокоскоростного потока инертного газа (рис.5). При взаимодействии струи газа с металлом кинетическая энергия газа передается расплаву, в результате чего образуются мелкодисперсные капли. Этот метод можно использовать для получения наноструктурных порошков, из которых методом горячего компактирования далее получают объемные образцы, т. е. по своей сути данная технология может быть отнесена к комбинированным технологиям получения объемных наноматериалов [9].

![Схема установки для получения капель металлических наночастиц газовой атомизацией [9].](/img/s/9/68/1777168_2.png)

Рисунок 5 — Схема установки для получения капель металлических наночастиц газовой атомизацией [9].

Ионно-плазменное распыление — метод получения резистивных, проводящих и диэлектрических пленок, при котором распыление осуществляется бомбардировкой материала мишени ионами плазмы газового разряда низкого давления, формируемого между термокатодом и независимым анодом (рис.6).

Рисунок 6 — Схема установки для четырёхэлектродного распыления: 1 — вакуумная камера, 2 — анод, 3 — катод, 4 — мишень, 5 — подложка, 6 — аморфный материал [10].

Отличительной чертой ионно-плазменного распыления является высокий вакуум, что обеспечивает получение более чистых пленок. Электрические цепи разряда и распыления развязаны. Методом ионно-плазменного распыления получают пленки любых, в том числе тугоплавких, металлов. Они имеют более высокую адгезию и лучшую стабильность характеристик [10].

3. Стёклокристаллические материалы Стеклокристаллические материалы подразделяются на металлические и неметаллические. К последним относят ситаллы.

Ситаллы — стеклокристаллические материалы, полученные объёмной кристаллизацией стекол, и состоящие из одной или нескольких кристаллических фаз, равномерно распределённых в стекловидной фазе.

Ситаллы обладают малой плотностью (легче алюминия), высокой механической прочностью, особенно на сжатие, твердостью, жаропрочностью, термической стойкостью, химической устойчивостью и другими ценными свойствами. Ситаллы имеют большинство положительных свойств, которые есть у стекла, в том числе и технологичность.

Существуют ситаллы со специальными свойствами: прозрачные, магнитные, полупроводниковые, радиопрозрачные и другие.

Твёрдость большинства ситаллов 6,5−7 единиц по Моосу, предел прочности на изгиб до 250 МПа, термостойкость до 1000 °C.

Подбором состава стекла, содержащего в большинстве случаев добавки, ускоряющие объёмную кристаллизацию (катализаторы, нуклеаторы), можно спроектировать соответствующие кристаллические и стекловидную фазы. Кристаллы спроектированных фаз возникают и растут равномерно по всему объёму в результате термической обработки. Технология производства изделий из ситаллов незначительно отличается от производства изделий из стекла. В некоторых случаях изделия можно формовать методами керамической технологии. Иногда для зарождения кристаллов в состав стекла вводят фоточувствительные добавки. Для производства отдельных видов ситаллов используют шлаки.

Существуют литиевые, борно-бариевые, магниевые, титановые и другие ситаллы.

Ситаллы применяются для изготовления деталей, требующих прочности и термостойкости (корпуса приборов, шкалы, образцовые меры, подложки микросхем и др.). Они являются перспективными строительными и конструкционными материалами (обтекатели ракет и сверхзвуковых управляемых снарядов, химически стойкая аппаратура, мостостроительные конструкции и др.) [11].

Аморфные металлы (металлические стёкла) — класс металлических твердых тел с аморфной структурой, характеризующейся отсутствием дальнего порядка и наличием ближнего порядка в расположении атомов. В отличие от металлов с кристаллической структурой, аморфные металлы характеризуются фазовой однородностью, их атомная структура аналогична атомной структуре переохлаждённых расплавов [12].

В 90-х объемные металлические стекла (ОМС) [13] с размером > 1 мм в каждом из 3-х пространственных измерений (рис. 7) удалось получить на базе широко распространенных металлов: магния, титана, меди, железа и т. д. в двойных, тройных, четверных и многокомпонентных сплавах.

![Образцы отливок ОМС (оптическое изображение) [12].](/img/s/9/68/1777168_3.png)

Рисунок 7 — Образцы отливок ОМС (оптическое изображение) [12].

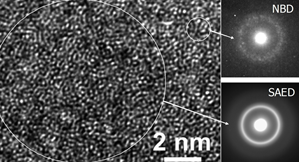

Aтомная структура стекол демонстрирующая отсутствие дальнего порядка в расположении атомов (рис.8) определяет их свойства, в частности механические. По величине прочности и удельной прочности они значительно превосходят соответствующие кристаллические сплавы из-за невозможности использования механизмов аккомодационной деформации дислокационного или двойникового типа. Условный предел текучести ОМС достигает ~2 ГПа для ОМС на основе Cu, Ti и Zr, ~3 ГПа на основе Ni, ~4 ГПа на основе Fe, ~5 Гпа на основе Fe и Co, а также 6 ГПа для кобальтовых сплавов. Структура металлического стекла также обеспечивает упругую деформацию до 2%, что в сочетании с высоким пределом текучести обуславливает большие значения запасенной энергии упругой деформации (показатели уy2/E и уy2/сЕ, где уy, с и Е — предел текучести, плотность и модуль Юнга, соответственно). Следует отметить, что недавние исследования указывают наличие атомных кластеров в ОМС [14].

Рисунок 8 — Изображение просвечивающей электронной микроскопии высокого разрешения и картины дифракции от выбранной области субмикроскопического размера (SAED) и наноразмера (NBD). Заметно отсутствие дальнего порядка в расположении атомов. Размер областей рассеяния показан кругами условно [11].

При охлаждении с обычными скоростями металлический расплав затвердевает при очень малых переохлаждениях, фактически при равновесной температуре плавления Tпл, образуя кристаллическую структуру. Однако если скорость охлаждения велика, то жидкость можно переохладить существенно ниже Tпл. Поскольку вязкость жидкости непрерывно возрастает с понижением температуры, то в конце концов затвердевание произойдёт и в этом случае. Обычно считают, что затвердевание происходит, когда кинематическая вязкость з достигает значения 1012 Па· с. Соответствующая температура называется температурой стеклования Tст. Ясно, что аморфизовать сплав тем легче, чем быстрее меняется вязкость с понижением температуры и чем меньше разность TплTст. При кристаллизации при температуре Tпл удельный объём, энтальпия и т. д. испытывают скачок, а при стекловании при температуре Tст — только перегиб (рис. 9). Картина похожа на ту, которая наблюдается при фазовых превращениях второго рода, однако аморфизацию всё же нельзя относить к их числу, поскольку температура Tст имеет кинетическую, а не термодинамическую природу и зависит от скорости охлаждения [15].

Рисунок 9 — Схемы изменения свойств материалов при медленном (1) и быстром (2) охлаждении: а — вязкость з, б — энтальпия Н, в — удельный объем н [15].

Критерием того, насколько легко подавить кристаллизацию, является критическая скорость охлаждения Vкр, позволяющая переохладить жидкость до температуры Tст. Используется и другая характеристика — критическая толщина ленты tкр, то есть максимальная толщина, при которой ленту можно получить в аморфном состоянии.

В зависимости от условий закалки из жидкого состояния возможны три варианта формирования наноструктуры:

- 1) нанокристаллизация непосредственно в процессе закалки расплава (предельный случай обычной ускоренной кристаллизации, приводящий к получению не просто мелкозернистой, а наноструктуры);

- 2) в процессе закалки расплава происходит частичная кристаллизация, так что образуется композитная аморфно-кристаллическая структура;

- 3) при закалке формируется аморфная структура, а нанокристаллическая структура образуется при последующем отжиге.

Последний вариант наиболее распространён. Поскольку аморфное состояние нестабильно, то при нагреве в материале будет происходить образование и рост зародышей кристаллической фазы. Если режим отжига будет подобран так, чтобы обеспечить максимальную скорость зарождения кристаллитов при минимальной скорости их роста, то их размер можно сделать очень малым — 10…20 нм и даже менее — то есть получить нанокристаллическое состояние.

Размер образующихся нанозёрен быстро увеличивается с повышением температуры отжига (рис. 10), однако иногда кратковременный отжиг при повышенной температуре позволяет получить более мелкое зерно: так, отжиг аморфного сплава состава Fe5Co70Si15B10 при 600 °C, 1 ч даёт зерно 50…200нм, а отжиг при 650 °C, 10 с — 15…50 нм. Ещё большего измельчения зерна можно добиться путём предварительной деформации или низкотемпературного (~350 °C) отжига перед окончательным кратковременным отжигом; другие варианты — деформация в процессе кристаллизационного отжига, облучение ионами аргона до или после отжига, интенсивная пластическая деформация, во время которой в аморфной матрице возникают зародыши кристаллизации, и т. д.

![График зависимости размера зёрен от температуры нанокристаллизации аморфного сплава Fe-Cu-Nb-Si-B (время отжига 1 час) [15].](/img/s/9/68/1777168_6.png)

Рисунок 10 — График зависимости размера зёрен от температуры нанокристаллизации аморфного сплава Fe-Cu-Nb-Si-B (время отжига 1 час) [15].

К сожалению, при всех преимуществах металлических стёкол, а именно: способность проводить электрический ток, быть прочными, как сталь, и пластичными, как полимерные материалы, высокая коррозионная стойкость — у ОМС есть существенный недостаток, который затрудняет их широкое применение, хрупкость. ОМС ломкие и неравномерно сопротивляются усталостным нагрузкам. Для монолитных металлических стёкол эта проблема ещё не решена, в то время как композитные металлические стёкла успешно справляются с поставленной задачей [16].

Недавние исследования учёных из лаборатории Беркли и Калифорнийского технологического института объемных металлических стёкол на основе палладия показали, что существует способ повысить их усталостную прочность. Образцы ОМС на основе палладия, подвергнутые усталостным нагрузкам, проявили себя ничуть не хуже, чем лучшие из композитных металлических стекол. Усталостная прочность палладиевых стёкол сравнима с этим показателем для широко используемых поликристаллических конструкционных металлов и сплавов, таких как сталь, алюминий и титан [17].

Под нагрузкой на поверхности палладиевого металлического стекла образуется полоса сдвига — локальная область значительной деформации, которая принимает ступенчатую форму. При этом по краям трещин, разделяющих «ступени», возникают такие же полосы сдвига, что притупляет вершины трещин и препятствует их дальнейшему распространению (рис. 11).

![Формирование полос сдвига, разрушающих вершины трещины и препятствующие её дальнейшему росту [17].](/img/s/9/68/1777168_7.png)

Рисунок 11 — Формирование полос сдвига, разрушающих вершины трещины и препятствующие её дальнейшему росту [17].

Палладий характеризуется высоким соотношением модулей объемного сжатия и сдвига, что скрадывает присущую стеклообразным материалам хрупкость, поскольку образование «многоуровневых» полос сдвига, препятствующих дальнейшему росту трещин, оказывается энергетически более выгодным, чем формирование крупных трещин, приводящих к быстрому разрушению образца. Совместно с высоким пределом выносливости материала эти механизмы значительно повышают усталостную прочность объемного металлического стекла на основе палладия.

Рассмотрим подробнее особенности на примере аморфных и нанокристаллических ферромагнетиках, которые являются высокопроницаемымми материалами.

Введение

в аморфную матрицу нанокристаллов, способных снизить эффект локальной магнитной анизотропии и константы магнитострикции двухфазной системы, приводит к дополнительному повышению магнитной проницаемости и без того высокопроницаемых аморфных ферромагнетиков. На этом принципе основано создание нового поколения магнитно-мягких аморфно-нанокристаллических сплавов на основе железа — Файнмет, Наноперм и Термоперм [18], уникальные магнитные свойства которых превосходят таковые для аморфных ферромагнетиков.