Выбор формы организации труда

По соотношению длительности операций, выполняемых многостаночным комплексом, различают варианты, когда операции на всех станках равны по времени; когда длительность их неравная, но кратная; когда длительность операций не равна и не кратна. Тмр — время машинно-ручной работы Тан — время активного наблюдения за работой станка, Тан = 0, т. к. не автоматическая, а механическо-ручная работа Тпер… Читать ещё >

Выбор формы организации труда (реферат, курсовая, диплом, контрольная)

Длительность производственного цикла

Определяется суммой длительности переходов. Учитывая, что продолжительность обработки в обоих случаях одинакова, в таблице представлены идентичные данные в соответствующей графе (1). Это объясняется тем, что не предлагается никакой модернизации самого оборудования.

Производительность труда в текущем (базовом) и предполагаемом (проектном) вариантах

Производительность труда в текущем (базовом) и предполагаемом (проектном) вариантах не является неизменной величиной. Поскольку при неизменной величине товарной продукции в сопоставимых ценах — 84.8 млн руб. (на предприятии цена наволочки 4.0)численность ППП представляется разными значениями по вариантам. В базовом варианте число ППП — 25. в проектном варианте ППП — 15.

Следовательно:

Анализ фотографий рабочего дня (см. приложение 4):

1. Операция по запуску шитья изделия наволочки 3086 размером 70×70 из х/б .

за смену составляет 5,2%.

или 91,7%.

Основное время То Подготовительно-заключительное время — Тп.з.

Итого полезная работа t=465 мин. или 96,9%.

Организационные и технические потери отсутствуют, На отдых и личные надобности 15 мин. или 3,1%.

2. Операция утюжки, которая выполняется термоотделочником.

Полезная работа комбинируется из следующих составляющих:

Тп.з.=10 мин. или 2,1%.

Тв.=13 или 2,7% - вспомогательное время То=437 мин. или 91%.

Потери составлены из: организационных, технических, отдыха и личной надобности, соответственно: Тотл.=20 мин. или 4,2%.

3. Упаковка.

Полезная работа составляется из подготовительно-заключительного времени Тп.з.-15 мин. или 3.1%.

Вспомогательного времени Тв=109 мин. или 22,7%.

Основное время То=354 мин. или 77,8%.

Потери на отдых и личные надобности составляют: Тотл.=2мин. или 0,4%.

Далее рассчитаем ряд коэффициентов, характеризующих формы организации труда в базовом варианте базового техпроцесса:

- * Определение времени простоя оборудования

- 1) Коэффициент простоя оборудования по причинам, связанным со структурой технологических процессов

- а) базовый вариант — поточная линия без многостаночного обслуживания, т. е. на каждой операции расчётному количеству станков соответствует равноценное этому количеству число рабочих. 25 станков — 25 рабочих.

Время простоя каждого станка.

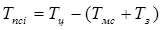

где Тц — время цикла, Тмс. — время автоматической работы станка, не перекрываемое временем занятости рабочего при работе на данном станке. Это так называемое машинно-свободное время. Оно определяется по формуле:

Тмс=То-Тзп=То-(Тмр+Тан+Тпер),.

где-То — основное время, мин.

Тмр — время машинно-ручной работы Тан — время активного наблюдения за работой станка, Тан = 0, т. к. не автоматическая, а механическо-ручная работа Тпер — время на переход от станка к станку, Тпер = 0, т. к. одностаночное обслуживание Тnci = Tц-ТМС.

Tц=480 мин.

Тогда по операциям Таблица 3 Длительность времени простоя оборудования.

Составляющие рабоч. цикла. | Операции. | |||||||

Тц. | ||||||||

ТМСi. | ||||||||

Tц-ТМСi. | ||||||||

Tпсi. | ||||||||

Примечание. | Совпадает с врем. прост. раб. | Совпадает с врем. прост. раб. | Совпадает с врем. прост. раб. |

Таблица 4 Расчёт коэффициента простоя оборудования.

Операции. | ||||||||

Длительность цикла Тц. | ||||||||

Тпсi. | ||||||||

Tпс/Тц, %. | 10,2. | 12,25. | 8,1. | 8,9. | 8,9. | 10,2. | 8,1. | 8,1. |

КПС. | 0,1. | 0,12. | 0,08. | 0,09. | 0,09. | 0,1. | 0,08. | 0,08. |

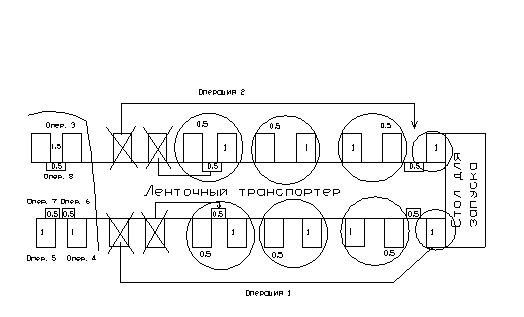

Ясно, что в предполагаемом варианте необходимость перемещения от станка к станку исчезает, т. к. функцию передачи изделия от операции играет ленточный транспортёр, который перемещается вдоль стола с определённым тактом, кратным длительности самой продолжительной операции на участке. Поэтому налицо сокращение времени обработки за счёт сокращения вспомогательного времени.

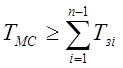

Основным условием эффективной организации многостаночного рабочего места выражается следующим соотношением:

где Тзi — время занятости рабочего, обслуживанием одного станка.

Тзi = Твн+Твп+Тан+Тпер Твн — вспомогательное не перекрываемое время, мин.

Твп — вспомогательное перекрываемое время, Тан — время активного наблюдения за работой станка, Тпер — время на переход от станка к станку.

В проектном варианте из двух видов вспомогательного времени останется практически только вспомогательное перекрываемое время, когда при работающем станке рабочий устанавливает изделия на ленточный транспортёр; и полностью отсутствует составляющая Тпер. Время активного наблюдения за работой станка тоже практически перекрывается временем работы станков. Поэтому Тзi сводится к минимуму гарантированно перекрываемому величиной Тмс, которая в свою очередь не претерпевает никаких изменений.

Из сказанного следует, что организация многостаночного обслуживания на операциях 1 и 2 или обслуживание спаренного оборудования, достаточно рационально.

Форма многостаночного обслуживания организации труда рабочих-многостаночников зависит от имеющегося оборудования и организации производства. С точки зрения технологической однородности оборудования различают обслуживание: станков-дублёров, т. е. однотипных станков, на которых выполняются одинаковые операции; однотипного оборудования, на котором выполняются разные операции; технологически разнородного оборудования, если в его состав входят различные станки. В проектном варианте применяется первый вариант, который можно назвать совмещённой работой.

По соотношению длительности операций, выполняемых многостаночным комплексом, различают варианты, когда операции на всех станках равны по времени; когда длительность их неравная, но кратная; когда длительность операций не равна и не кратна.

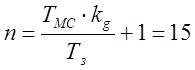

Количество станков, объединённых в группу для многостаночного обслуживания, определяется по формулам:

1. для станков-дублёров и станков с равной длительностью операций.

(см. с. 84 записки) Кg — коэффициент, учитывающий возможные отклонения от нормального хода технологического процесса и необходимость микропауз в работе многостаночника. Для единичного производства на специализированном оборудовании Кg=0,75.

Тмсi — время автоматической работы станка;

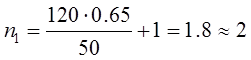

Для операций 1, 2, 3:

Для остальных операций:

Проведём поиск возможностей внедрения многостаночного обслуживания.

Время цикла в базовом варианте рассчитано при задействовании по 1 станку на каждой операции:

Таблица 5 Расчёт длительности рабочего цикла в базовом варианте.

№ опер. | (Nврем*Нвыр опер)/nстанков. | Длительность операции, сек. | Длительность операции, мин. |

№ 1. | (87сек*331шт.)/9стан. | 53,3. | |

№ 2. | (86сек*335шт.)/(9стан.*60). | 53,35. | |

№ 3. | (18сек*1600шт.)/(2стан.*60). | ||

№ 4. | (12сек*2400шт.)/(1стан.*60). | ||

№ 5. | (12сек*2400шт.)/(1стан.*60). | ||

№ 6. | (14сек*2057шт.)/(1стан.*60). | ||

№ 7. | (13сек*2215шт.)/(1стан.*60). | 479,9. | |

№ 8. | (6сек*4800шт.)/(1стан.*60). |

Итак, пропорциональности длительности промежутков:

Опер № 1 530,37 530,37530,37 530,37530,37 530,37530,37 530,3753.

Опер № 2 530,37 530,37530,37 530,37530,37 530,37530,37 530,3753.

Опер № 3 _______240______________240_________.

Опер № 4 _____________480 мин. _______________.

Опер № 5 _____________480 мин. _______________.

Опер № 6 _____________479 ин. _______________.

Опер № 7 _____________479,9 мин. _____________.

Опер № 8 _____________480 мин. _______________.

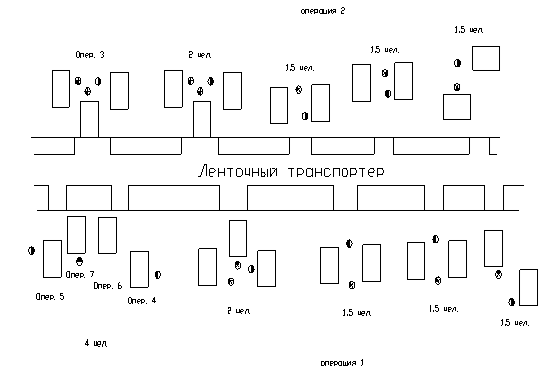

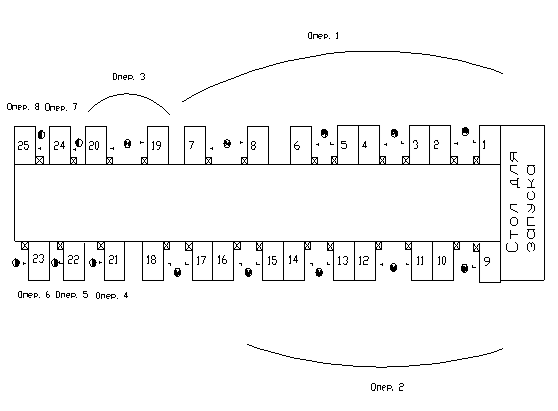

При этом 1 рабочий будет обслуживать 2 станка. Реализовать это можно за счёт перепланировки. 2 станка в этом случае будут установлены на одном рабочем месте (см. схему расположения на рисунке 6, с.17), а готовые после выполнения операции детали будут передаваться через ленточный транспортёр на следующие операции. Вспомогательное время в этом случае будет определяться длительностью микроэлементов обслуживания по запуску станка в работу, установке деталей в станке, съёму детали и установки детали на транспортёр. Эти движения работника не будут перекрываться работой станка, на котором велась обработка i-й детали, однако, частично, будет перекрываться работа самого 2-го станка и по его обслуживанию. Перекрываемым во времени с работой станка будут движение поворота рабочего ко второму станку и, обратно, от него к первому для снятия готовой детали с первого станка. При этом, как становиться ясно, работа по обслуживанию второго станка осуществляется при работающем первом. Т. е. в проектном варианте будут простои оборудования и снизятся простои работника. Тогда как в базовом варианте было меньше простоев оборудования, но были большие простои рабочих.

Планировка рабочего места на 1-й и 2-й операциях в этом случае следующая:

Тогда новая планировка участка с учётом рассчитанной многостаночности будет выглядеть так:

Таким образом, показатель производительности труда П в этом случае будет равен, с учётом числа рабочих 15 на участке:

П=(годовая производительность программы в стоимостном выражении) /(численность ППП) П=84,8 млн руб./15=5,65.

В базовом варианте величина простоев рабочего соответствовала величине простоев оборудования.

Тпр=Тц-Тз=480−159=321 мин.

в процентах к длительности цикл это величина составляет:

321*100/480=66,8% или Кпр=0,6.

Т. е. простои рабочего сократились. И вместе с тем, он не работает на износ. У него есть возможность сделать перерывы как организационные и технические, так и на отдых и личные надобности.

Для анализа гибкости производства приведём характеристику применяемого на участке оборудования, при этом в числителе укажем модель станка применяемую в базовом варианте, а в знаменателе — в проектном:

Операция 1 станок 1022 кл (баз. вар.) Подшить низ и верх наволочки, станок 97 (проектн. вар.) вставляя маркировку.

Операция 2 станок 1022 кл (баз. вар.) Стачать боковые срезы.

станок 97 (проектн. вар.).

Операция 3 ручная операция Вывернуть, выправить уголки.

Операция 4 утюг паровой Makpi Выутюжить боковые швы, сложить Операция 5 пресс ГС313, Венгрия Выутюжить готовое изделие на станок 97 (проектн. вар.) прессе Операция 6 станок 1022 кл (баз. вар.) Прошить наволочки по 20 единиц Операция 7 стол производственный Упаковать в бумагу.

Операция 8 стол производственный Запуск.

Таблица 6 Среднее время перенастройки оборудования на случайную последовательность обработки технологически различных групп деталей:

Операции. | ||||||||

Т. | 10% от Тпз. |

Таблица 7 Средние стоимостные затраты на перестройку системы для производства продуктов новой группы:

Операции. | ||||||||

Стоимостные затраты на перестройку. | Определяются затратами по замене бобин, шаблонов, инструмента. |

Таблица 8 Степень непрерывности протекающих процессов (количество простоев).

Операции. | ||||||||

Количество простоев. | Определяется временем перерывов на личные надобности и временем мелких поломок и их ремонта. |

Таблица 9 Среднее количество отходов производства.

Операции. | ||||||||

Кол-во отходов. | На операциях техпроцесса отходов нет, так как они существуют только на раскройке и их снижениепостановки и решения экономико-математической модели по раскрою ткани. |

Объёмы незавершённого производства — величина неустойчивая и определяется каждый раз бесперебойностью сбыта.

Вывод: Приоритетная форма организации труда — проектный вариант.

Таблица 10 Сравнительная характеристика форм организации труда.

№. | Показатель. | Значение показателя при. | |

Первой форме организации труда (текущей, индивидуальной и т. п.). | Второй форме организации труда (предлагаемо, бригадной и т. п.). | ||

Длительность производственного цикла. | |||

Производительность труда. | 3,39. | 5,65. | |

Коэффициент простоя оборудования по причинам, связанным со структурой техпроцессов. | 0,6. | 0,08. | |

Коэффициент простоя рабочих по причинам, связанным со структурой техпроцессов. | 0,9. | 0,6. | |

Коэффициент функционального разделения труда. | Эквивалентно базовому варианту. | ||

Коэффициент специализации. | Эквивалентно базовому варианту. | ||

Коэффициент соответствия квалификаций рабочих сложности выполняемых работ. | Эквивалентно базовому варианту. | ||

Монотонность нагрузок.

|

|

| |

Среднее количество технологических решений (вариантов техпроцессов), которые могут быть использованы для производства ведущих групп деталей. | множество. | множество. | |

Среднее время перенастройки оборудования на случайную последовательность обработки технологически различных групп деталей. | Равно времени переустановки бобин и иголок в станке. 0,3831. | ||

Средние стоимостные затраты на перенастройку системы для производства продуктов новой группы. | Стоимость ниток, бобин, иголок. | ||

Степень непрерывности протекающих процессов (количества простоев). | Незначительное. Определяется обрывом электрической сети, перерывами подачи электроэнергии, мелкими поломками и неисправностями и составляет: 2%Тц. | ||

Среднее количество отходов производства. | Нет. | ||

Объём незавершённого производства. | Эквивалентны по 2-м вариантам. | ||

Приоритетная форма организации труда. | */; |