Вентиляция и пневматический транспорт на льнозаводах

Ограждение ремня; 2- перфорированный участок ограждения; 3 — плоский бункер с фланцами; 4 — щель для выхода волокна; 5 — ограждение шкива главного конвейера Аспирация и пневмотранспорт трясильной машины (рис. 97). Машина должна быть оборудована вентиляционным укрытием 1 с патрубком для приема отходов трепания 2 и воздухоприемником 6 над верхней частью трясильного поля. Под трясильным полем должен… Читать ещё >

Вентиляция и пневматический транспорт на льнозаводах (реферат, курсовая, диплом, контрольная)

Цель работы: Изучить устройство и основные элементы вентиляции и пневмотранспорта на льнозаводе.

Задание: 1. Изучить устройство вентиляции и пневматического транспорта на льнозаводе.

Изучить основные элементы вентиляционных установок.

Изучить основные схемы пневмотранспорта на льнозаводе.

Отчет должен содержать: 1. Схемы организации пневмотранспорта на машинах, входящих в состав поточных линий выработки длинного и короткого льноволокна с описанием процессов, осуществляемых на них.

Основные сведения На льнозаводах применяются системы естественного проветривания, общеобменной приточно-вытяжной вентиляции, аспирации и пневматического транспорта.

Основные типы систем вентиляции, аспирации и пневматического транспорта, применяемые на льнозаводах представлены на рис. 86−90.

Системы аспирации и пневмотранспорта для заводов первичной обработки льна применяются, как правило, универсальными, т. е. коллекторными.

Воздухопроводы систем необходимо прокладывать в техническом этаже; там же рекомендуется устанавливать и вентиляторы систем.

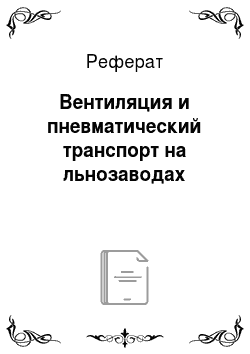

Рис. 86. Схема всасывающей пневматической установки для подачи снопов тресты в производственный корпус:

1-загрузочные воронки; 2 — воздухопровод; 3- клапаны; 4 — разгрузитель; 5-вентилятор; 6 — сырьевой тамбур

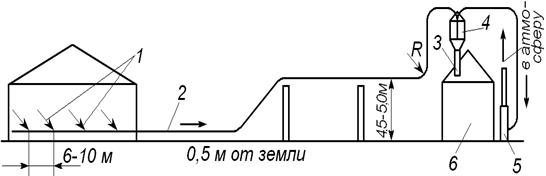

Рис. 87. Схема пневматической установки для транспортирования длинного и короткого волокна из производственного корпуса в склад готовой продукции: 1 — лоток; 2 — воздухопровод; 3 — лабаз; 4 — герметичная дверь; 5 — вентилятор

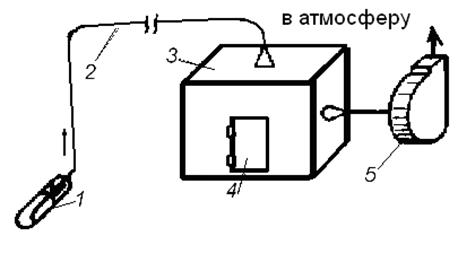

Рис. 88. Схема нагнетательной пневматической установки для подачи короткого волокна из производственного корпуса в склад готовой продукции:

1. -вентилятор; 2 — загрузочная воронка; 3- воздухопровод; 4 — разгрузитель; 5 — вентилятор; 6 — тканевый фильтр

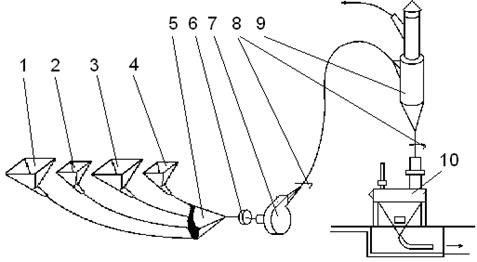

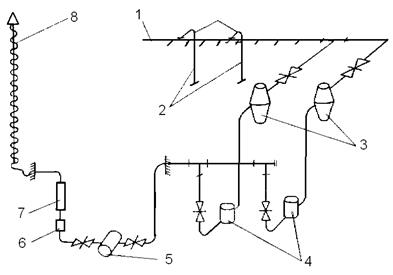

Рис. 89. Схема пневматического транспортирования отходов трепания от мяльно-трепального агрегата.

- 1- бункер под второй секцией; 2 — бункер в пространстве между секциями; 3 — бункер под первой секцией; 4 — бункер на запуске; 5 — коллектор; 6 — уловитель тяжелых предметов; 7 — вентилятор; 8 — противопожарный шибер;

- 9 — разгрузитель отходов; 10 — трясильная машина

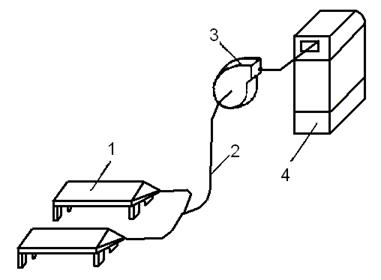

Рис. 90. Схема аспирационной системы:

1 — стол сортировки волокна; 2 — воздухопроводы; 3 — вентилятор; 4 — фильтр Назначение приточной вентиляции — довести метеорологические условия и чистоту воздушной среды в помещениях до требований санитарных норм.

Вентиляция сырьевого тамбура. В сырьевом тамбуре в холодный и переходный периоды года рекомендуется применять воздушное отопление. Для предотвращения проникновения холодного воздуха в помещение через ворота рекомендуется устраивать воздушную тепловую завесу. В теплый период года приток воздуха в помещение осуществляется через открытые фрамуги в окнах.

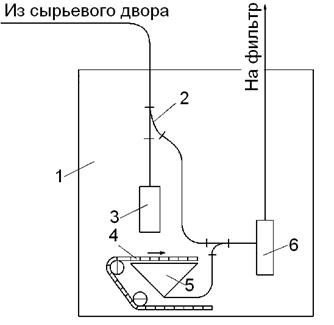

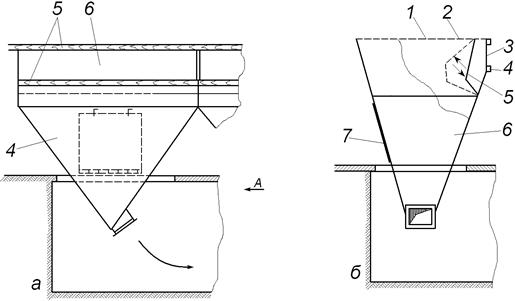

Удаление воздуха из сырьевого тамбура при наличии системы пневматического транспортирования снопов производится по схеме рис. 85. Вентилятор пневмоустановки размещается в этом же помещении и предназначен для отсоса запыленного воздуха как от участка подачи снопов, так и из-под перфорированной ленты конвейера.

Вентиляция участка сортировки сырья. При хранении сырья в скирдах и стогах сноповую сортировку (раскладку снопов по соответствующим признакам) ведут в сырьевом тамбуре. Сортировка производственным способом (вязка производственных снопов) проводится в отдельных помещениях (участках сортировки сырья), оснащенных общеобменной вентиляцией с воздушным отоплением.

Сортировочные столы, форма и размеры которых различны (прямоугольники, П-образные, Г-образные или конвейерного типа), могут быть покрыты перфорированными листами или иметь щелевые отверстия (между покрывными рейками). Они оснащаются нижним отсосом для удаления земли, костры и сора в количестве 900 м3/ч воздуха на одно рабочее место (рис. 91).

Рис. 91 Схема удаления воздуха из сырьевого тамбура (участка сортировки):

- 1 — сырьевой тамбур; 2 — тройник-разгрузитель; 3 — клапанная коробка;

- 4 — перфорированная лента конвейера; 5 — бункер; 6 — вентилятор

Необходимый температурный режим на рабочих местах в холодный период года поддерживается притоком нагретого воздуха в рабочую зону через пристенные воздухораспределители или опуски. В теплый период года приток воздуха в помещение осуществляется через открытые фрамуги в окнах.

Вентиляция цеха тепловой мочки и сушки льна. При подсчете количества влаги, выделяющейся в помещении тепловой мочки льна, необходимо учитывать: коэффициент прорыва влаги из укрытий мочильных камер (принимается обычно 0,2 — 0,25); испарение влаги с пола и щитов, закрывающих мочильные камеры. Практически считается, что жидкостью смочено до 50% поверхности пола и щитов. Вентиляцию в цехах промышленного приготовления тресты рассчитывают на удаление избыточного тепла и влаги. Она состоит из общеобменной вытяжки и подачи в рабочую зону приточного воздуха.

Подача приточного воздуха осуществляется через узкие щели в воздухопроводах, расположенных у потолка, или специальными спусками по стенам и колоннам против рабочих проходов с расположением приточных отверстий на высоте 1,5 — 1,8 м от пола. Для поглощения излишков влаги желательно в помещениях тепловой мочки иметь паровое отопление.

Помещение сушильных машин должно быть изолировано от участка тепловой мочки и оборудовано приточно-вытяжной вентиляцией. Для вытяжных воздухопроводов от сушильных машин применяется оцинкованная сталь.

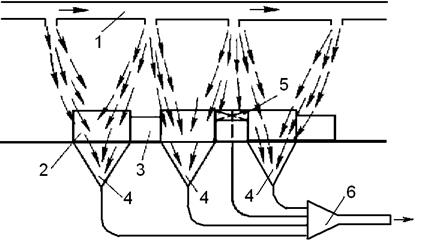

Вентиляция цеха сухой обработки льна. Воздухообмен в цехах сухой обработки льна рекомендуется организовывать по схеме рис. 92.

В общем количестве воздуха, подаваемого в цех сухой обработки, его минимальное количество определяют исходя из компенсации объемного расхода удаляемого воздуха системами аспирации пневмотранспорта, а также количества воздуха, необходимого для поддержания в цехе некоторого подпора (избыточного давления приблизительно 5%).

Рис. 92. Схема работы общеобменной вентиляции цеха сухой обработки льна:

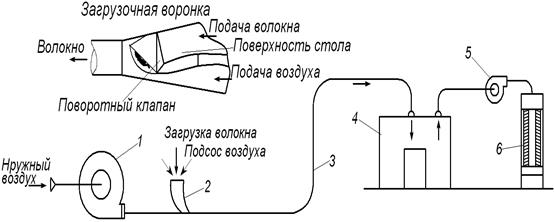

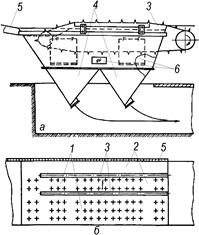

1 — приточный воздухопровод; 2 — агрегатная линия; 3 — перегородки; 4 — бункера; 5 — аспирационное устройство; 6 — коллектор Обеспыливание раскладочного стола. Раскладочный стол должен быть оснащен нижним отсосом (рис. 93). Поверхность стола должна быть гладкой и иметь перфорацию. В местах многократного соприкосновения рук работницы с поверхностью стола (в границах оперативной зоны) перфорацию не делают или выполняют круглыми отверстиями диаметром 8 мм. На остальной поверхности размер отверстий может быть выбран в пределах 15 — 30 мм. Края всех отверстий на рабочей поверхности стола должны быть скруглены.

Рис. 93. Схема обеспыливания раскладочного стола:

1- перфорированная поверхность; 2 — поверхность без перфорации; 3 — открытый проем для сброса отходов; 4 — бункер; 5 — деревянная планка; 6 — самозакрывающаяся Гобразная стенка; 7 — ревизия В нижней части стола устраивают бункера 4 для удаления пыли, костры и отходов в систему пневмотранспорта. Бункера должны плотно прилегать к нижней части перфорированной поверхности стола 1. Живое сечение перфорированной поверхности стола рассчитывается исходя из средней скорости воздуха в отверстиях 0,6 — 0,8 м/с. Для удаления легких фракций пыли могут быть дополнительно устроены боковые отсосы, создающие направленный воздушный поток в сторону от рабочих мест.

Обеспыливание конвейерного стола. Вентиляция стола должна быть организована по аналогии с раскладочным столом (рис. 94). Обратные ветви колкового конвейера должны быть защищены от засорения (кострой, отходами), например, желобообразными козырьками — поверхность стола над ведомым и ведущим барабанами конвейера выполняется съемной. Дверцы люков должны плотно без зазоров прилегать к стенкам бункера.

Обеспыливание мяльной машины. Устройство для удаления костры и пыли от мяльной машины показано на рис. 95. Вследствие вращения мяльных вальцов, подобных в аэродинамическом отношении рабочему колесу радиального вентилятора, выше и ниже мяльного поля образуются потоки воздуха. Эти потоки направлены против движения материала, в связи с чем зона повышенного давления наводится на входе сырья в машину. Чтобы предотвратить поступление пыли и частиц костры в рабочую зону, машина должна быть оборудована вентиляционным укрытием с верхним и нижним воздухоприемниками 2 на входе волокнистого материала в машину и бункерами 4 под мяльными вальцами.

Рис. 94. Схема обеспыливания конвейерного стола:

1 — перфорированная поверхность; 2 — поверхность без перфорирования; 3- колковый конвейер; 4 — бункер; 5- деревянная планка; 6 — люки.

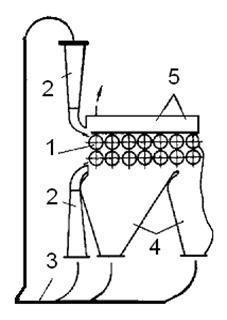

Рис. 95. Схема аспирации мяльной машины:

1 — мяльные вальцы; 2 — воздухоприемники; 3 — система пневмотранспорта; 4 — бункера; 5 — крышки из легкого материала Воздухоприемники и бункера присоединяют к системе пневмотранспорта. Для удаления костры, выделяющейся из сырца, между мяльной и трепальной машинами устанавливают костроприемник, который при пневматическом удалении отходов трепания включается в эту систему.

Аспирация и пневмотранспорт трепальной машины. Трепальная машина должна быть оборудована герметичным вентиляционным укрытием. При наличии неплотностей в укрытии запыленный воздух может поступать в помещение. Чтобы этого не происходило, машина должна находиться под разрежением, причем разрежение воздуха на внутренней поверхности стенок укрытия должно быть не менее динамического давления, создаваемого рабочими органами.

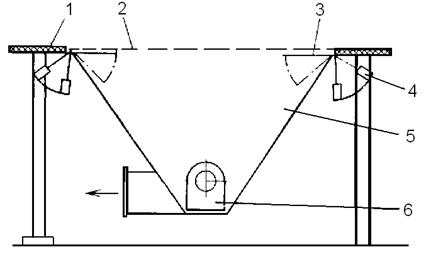

В вентиляционном укрытии должны быть предусмотрены воз-духоприемникн на входе в машину, от каждой секции и межсекционного пространства, от места съема длинного волокна. На рис. 96 показано устройство для обеспыливания места съема длинного волокна.

Участок ограждения транспортирующего ремня 1 выполняется гладким и перфорированным круглыми отверстиями диаметром 4 мм. Живое сечение перфорированной поверхности рассчитывается исходя из средней скорости воздуха в отверстиях (1,2 — 2,5 м/с). Над щелью для выхода волокна 4 может быть дополнительно установлен щелевой воздухоприемник. В нижней части укрытия, под каждой секцией и межсекционным пространством, должны предусматриваться бункера 3.

Рис. 96. Схема обеспыливания выпускной части

мяльно-трепального агрегата:

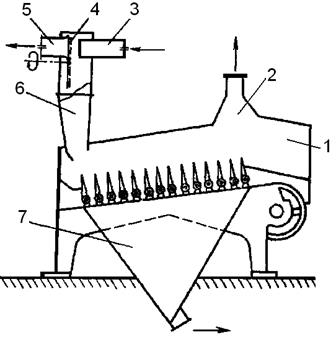

1 — ограждение ремня; 2- перфорированный участок ограждения; 3 — плоский бункер с фланцами; 4 — щель для выхода волокна; 5 — ограждение шкива главного конвейера Аспирация и пневмотранспорт трясильной машины (рис. 97). Машина должна быть оборудована вентиляционным укрытием 1 с патрубком для приема отходов трепания 2 и воздухоприемником 6 над верхней частью трясильного поля. Под трясильным полем должен быть предусмотрен бункер 7. Бункер и встроенный в укрытие воздухоприемник соединяют соответственно с системами пневмотранспорта и аспирации. В одной из стенок бункера должен размещаться плотно закрывающийся люк.

Повышенная запыленность воздуха в рабочей зоне трясильных машин объясняется главным образом несовершенством схемы подачи в машину отходов трепания через циклон: отделенные от воздуха в циклонах отходы трепания вместе со значительным количеством минеральной пыли подаются на игольчатое поле трясильной машины и вновь распыляются, попадая в больших количествах в помещение.

Для создания нормальных санитарно-гигиенических условий в рабочей зоне трясильной машины необходимо изменить схему подачи в нее отходов трепания, предусмотрев отделение от отходов трепания растительной и минеральной пыли. Количество воздуха, проходящего по отсасывающему воздухопроводу, принимается на 10 -15% выше, чем по воздухопроводу подачи отходов. Коэффициент живого сечения вращающегося диска принимается 0,45 — 0,65; частота вращения 0,05 — 0,16 с-1.

Рис. 97. Схема обеспыливания трясильной машины:

1 — вентиляционное укрытие; 2 — патрубок; 3 — воздухопровод; 4 — дисковый отделитель; 5 — отсасывающий воздухопровод; 6 — волокноприемный патрубок; 7 — бункер Отходы трепания в машину могут подаваться через специальный отделитель 4. Количество подаваемого в отделитель воздуха равно 16 — 18 тыс. м/ч. Количество отсасываемого от отделителя воздуха принимается на 15 — 25% больше подаваемого. Процентное отношение объема воздуха, отсасываемого через боковые патрубки и костроотсос, составляет соответственно 70 и 30.

Обеспыливание куделеприготовительной машины (агрегата). Колковые барабаны и вытяжные вальцы толкового питателя, мяльная часть машины, питающие валики, трепальные и отбойные барабаны трепальной части, верхнее гребенное поле и планчатый конвейер трясильной части должны иметь вентиляционные укрытия.

Машина должна быть оборудована бункерами, установленными под колковым питателем, включая часть питающего конвейера, а также под мяльной, трепальной и трясильной частями. На машине предусматриваются: воздухоприемник (боковой отсос) у конвейера колкового питателя; верхний и нижний воздухоприемники на входе волокнистого материала и мяльную часть; воздухоприемники на входе в трепальную часть и на выходе волокна из трясильной части. Все воздухоприемники должны иметь отводы для присоединения к системе пневмотранспорта.

Обеспыливание столов сортировки длинного и короткого волокна. Скорость отсасывания воздуха в зоне сортировки длинного волокна принимается 0,7 — 0,9 м/с. Металлическую сетку необходимо очищать от волокон не реже 2 раз в смену.

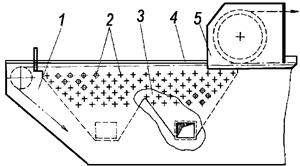

Поверхность стола 1 для сортировки короткого волокна перфорируется круглыми отверстиями диаметром 6 мм. (рис. 98). Края всех отверстий должны быть скруглены. Живое сечение перфорированной поверхности стола 2 рассчитывается исходя из средней скорости воздуха в отверстиях (0,8−1 м/с). Люки 3 для приема сора и отходов следует размещать в противоположных углах стола.

Рис. 98. Схема обеспыливания стола сортировки короткого волокна:

1 — полированная доска; 2 — перфорированный лист; 3 — крышка люка для сора и отходов (люки размещают в противоположных углах стола); 4 — противовес; 5 — бункер; 6 — ревизия Вентиляция склада готовой продукции. Склад готовой продукции может быть расположен в отдельно построенном здании или; помещении производственного корпуса. В нем могут быть установлены прессы для прессования волокна в кипы. Склад готовой продукции должен быть оборудован естественной или механической вентиляцией. Удаление воздуха из склада производится системами аспирации от прессового оборудования и лабазов, а также вытяжными шахтами с дефлекторами.

Централизованная пылеуборка. Для уборки цеха сухой обработки льна и фильтровальных камер может быть смонтирована стационарная централизованная система вакуумной пылеуборки (рис. 99), состоящая из побудителя тяги, например газодувки 1А24−30−2А, фильтров I и II ступеней соответственно для сбора отходов и очистки воздуха, разветвленной сети трубопроводов из стальных бесшовных труб, гибких шлангов и насадок. Расход воздуха на одно сопло принимается 300 м3/ч.

Рис. 99. Схема централизованной пылеуборки:

1 — магистральный трубопровод; 2 — опуски со штуцерами; 3 — фильтр первой ступени; 4 — фильтр второй ступени; 5 — газодувка; 6 — маслоотделитель; 7 — глушитель шума; 8 — выхлопная труба с изоляцией Допускается одновременная работа не более двух сопел. Побудитель тяги оборудуется съемным звукоизолирующим кожухом. Для уборки и пневматического транспортирования подмети на льнозаводах могут быть выполнены системы, содержащие приемные герметично закрывающиеся воронки напольного типа, воздухопроводы, вентиляторы высокого давления, рукавные фильтры. Воронки располагаются в безопасных для обслуживания местах.

Количество воздуха Ко, подаваемого в помещение или удаляемого из него в час, отнесенное к внутренней кубатуре этого помещения (кратность воздухообмена) определяется по зависимости Ко = L / Vп, где L — воздухообмен, м3/ч; Vп — внутренний объем помещения, м3.

Не рекомендуется для льнозаводов принимать кратность воздухообмена более 15.

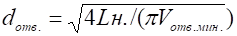

Площади проходных сечений ответвлений коллектора определяются следующим образом. Предварительно определяют диаметр ответвления dотв. (м):

.

где.

Lн — нормативный расход воздуха по ответвлению, м3/с;

Vотв. мин. — минимальная скорость воздуха в ответвлении, м/с.

Затем ближайший меньший нормативный диаметр ответвления и уточняют расчетную скорость Vрасч. воздуха в ответвлении:

Vрасч. = Lнорм. / Sнорм.,.

где Sнорм. — площадь проходного сечения ответвления с нормализованным диаметром, м2.

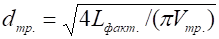

Площадь проходного сечения сборного транспортного воздухопровода определяют следующим образом. Предварительно вычисляют диаметр сборного транспортного воздухопровода d тр. (м.):

.

где.

Lфакт. — объемный расход воздуха по сборному транспортному воздухопроводу, м3/с;

Vтр. — скорость воздуха в сборном транспортном воздухопроводе, м/с.

Затем выбирают ближайший меньший нормативный диаметр сборного транспортного трубопровода и уточняют расчетную скорость воздуха по формуле.

Vрасч. = Lфакт. / Sнорм.

Методические указания При изучении систем вентиляции и пневмотранспорта особое внимание уделить компановкам этих систем в соответствии с особенностями устройства отдельных машин, линий по получению длинного и короткого льноволокна. При описании систем аспирации обратить внимание на технические характеристики этих систем в зависимости от технологических процессов, которые они обслуживают. Отдельно следует разобрать вопрос об устройстве систем аспирации, их составных частях и механизмах.

Контрольные вопросы:

- 1. В чем особенность организации систем вентиляции и пневмотранспорта на заводах по первичной обработке льна?

- 2. Каково устройство систем пневмотранспорта и вентиляции?

- 3. Каковы особенности систем аспирации цехов мочки льносоломы?

- 4. Каковы особенности аспирации сушильного оборудования?

- 5. Каковы особенности аспирации машин мяльно-трепального агрегата?

- 6. Каковы особенности аспирации машин куделеприготовительного агрегата и трясильных машин?

- 7. В чем особенность системы централизованной уборки на льнозаводе?

- 8. Какие требования предъявляются к обслуживанию, наладке и контролю за работой систем аспирации на льнозаводе?

Литература

[ 6 стр. 384−436; 4 стр. 119−132; ].