Тепловая обработка.

Свойства железобетонных стен.

Технологические характеристики бетона

Тележка с изделием, пройдя линию формования и зону предварительного выдерживания, поступает, на снижатель с помощью лебедки вместе со снижателем опускается на нижний уровень (в вертикально-замкнутых конвейерах используется гидравлические подъемник и снижатели, часто выходящие из строя). Толкатель-вагонетка заталкивается в камеру. При этом на одно изделие передвигается весь поезд, и последняя… Читать ещё >

Тепловая обработка. Свойства железобетонных стен. Технологические характеристики бетона (реферат, курсовая, диплом, контрольная)

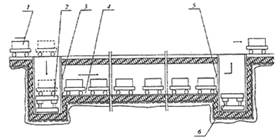

Щелевые одноярусные камеры длиной 60−127 м и высотой 0,7−1,2 м в целях экономии производственных площадей цеха располагают ниже уровня пола цеха по одной оси с формовочной линией (вертикально-замкнутый конвейер) или сдвинутыми в сторону (наклонно-замкнутый конвейер); возможно устройство при одном формовочном конвейере параллельно щелевых камер.

Тележка с изделием, пройдя линию формования и зону предварительного выдерживания, поступает, на снижатель с помощью лебедки вместе со снижателем опускается на нижний уровень (в вертикально-замкнутых конвейерах используется гидравлические подъемник и снижатели, часто выходящие из строя). Толкатель-вагонетка заталкивается в камеру. При этом на одно изделие передвигается весь поезд, и последняя вагонетка выходит на подъемник. При входе в камеру и выходе из нее установлены механические герметизирующие шторы, препятствующие подсосу в камеру холодного воздуха и выбиванию паровоздушной смеси.

Рис. 4. Схема горизонтальной пропарочной камеры щелевого типа:

1 — вагонетка с изделием; 2 — снижатель; 3 — механическая штора; 4 — уровень рельсов; 5 — герметизирующая штора; 6 — подъемник.

Нагреватели устанавливаются в зоне нагрева и в зоне изотермического выдерживания; количество их зависит от необходимой температура в зонах; длина зон обусловлена длительностью этапов тепловой обработки.

В качестве теплоносителя применяют: «острый» пар — непосредственное соприкосновение пара с поверхностью бетона; «глухой» пар — обогрев паровыми регистрами; электронагреватели. При обогреве «острым» паром его подают в двухсторонние стоянки с шагом 2−6 м. А затем через перфорированные трубы или гребенки с установленными на них соплами выпускают в камеру. При этом образуется паровоздушная смесь, которая конденсируется на холодных изделиях. В таких камерах необходимо предусматривать уклоны для стока конденсата и устройства для ее сбора.

При тепловой обработке изделий из легких бетонов (например, наружных стеновых панелей из керамзитобетона) применяют «глухой» пар, так как осаждающийся конденсат повышает влажность изделия. Расход пара при такой обработке бетона составляет 200−250 кг/м3 бетона.

В настоящее время применяют щелевые камеры с обогревом электроэнергией с помощью ТЭНов. Трубчатые электронагреватели имеют температуру поверхности 400−800°С; питание ТЭНов производится от электросети напряжением 380 В. Соединенные в блоки по несколько штук для гибкого регулирования температуры, ТЭНы устанавливают на полу камеры под вагонетками в зоне нагрева, начиная с 5−10 м от загрузочного торца, а также в зоне изотермического выдерживания или под потолком. Общая мощность ТЭНов камеры около 1000 кВт.

Тепловую обработку с использованием ТЭНов применяют для изделий из легкого и конструктивно-теплоизоляционного бетона. Расход электроэнергии составляет 50−100 кВтч/м.

Температура среды в камере в зоне установки блоков ТЭНов достигает 130−190°С, но изделия прогревается медленно (25°С/ч). Изделия после обработки с помощью ТЭНов имею влажность 10% по сравнению с 18−20% после пропаривания. Изготовленные в таких камерах ограждающие конструкции обладают значительно меньшей теплопроводностью и способствуют значительной экономии тепловой энергии в процессе эксплуатации зданий.

В щелевых камерах для улучшения условий теплообмена монтируются вентиляционные системы: рециркуляционная — в зоне нагрева и приточно-вытяжная в зоне охлаждения.

Воздушные завесы, перекрывающие торцы камеры и отделяющие зону охлаждения от зоны изотермического выдерживания, способствуют экономии теплоты.

Щелевая камера для обработки изделий из легкого бетона или из конструктивно-теплоизоляционного бетона может быть оборудована обогревом продуктами сгорания природного газа. В зависимости от длины, камера оснащена двумя или тремя тепловыми системами, основанными на применении теплогенераторов ТОК и ТОБ. Удаление отработанной газо-воздушной смеси производят с помощью вентиляционной системы.

При использовании теплогенераторов удельный расход газа на тепловую обработку 1 м3 железобетонных изделий составляет 10−20 м3 природного газа и 4−10 кВтч.

Если производительность одноярусной щелевой камеры не обеспечивает тепловую обработку изделий, выпускаемых формующей установкой, то применяют многоярусные тоннельные камеры, позволяющие значительно экономить производительные площади. В зависимости от ритма конвейера, длины изделий и режима тепло влажностной обработки камеры строят 2−6-ярусные длиной 70−127,5 м. Ширина камеры зависит от размеров изделий (2,5−5,0 м), а высота — от количества ярусов (высота одного яруса 0,65−0,85 м). Ярусы разделены формами вагонетками, движущимися по горизонтальному рельсовому пути. Изделия на ярусы подаются подъемниками и снимаются снижателями.

Многоярусные тоннельные камеры характеризуются неравномерностью температуры и относительной влажности по высоте, вызванной расслоением паровоздушной смеси. Разность температуры между ярусами составляет 3−6°С, температура в зоне изотермического выдерживания трехъярусной камеры в нижнем ярусе от 60−65°С, в верхнем — до 75−80°С. Относительная влажность среды в верхних ярусах на 25−30% ниже, чем в нижнем. Для обеспечения одинаковых условий тепло влажностной обработки и равной прочности изделий целесообразно разделение ярусов перекрытиями и создание индивидуальных систем теплоснабжения для каждого яруса.