Изучение производственного процесса

Процесс окраски и сушки деталей. Подлежащие окраске металлические детали поступают из соседних цехов на площадку 13 цеха окраски. Здесь детали навешивают на конвейер 10 и он доставляет их в камеру 12 для механической и химической очистки от грязи и коррозии и для обезжиривания. Химическая очистка осуществляется слабыми водными растворами фосфорной кислоты и ПАВ (поверхностно-активных веществ… Читать ещё >

Изучение производственного процесса (реферат, курсовая, диплом, контрольная)

Окрасочный цех автомобилестроительного завода предназначен для окраски и сушки металлических деталей машин. Перед покраской поверхность окрашиваемых деталей очищают от коррозии и обезжиривают. Необходимое количество лакокрасочного материала приготовляется в краскоприготовительном отделении цеха путём разбавления полуфабриката соответствующим растворителем.

Для окраски автомобильных деталей используется лакокрасочный материал, представляющий собой раствор нитроклетчатки и глифталевой смолы в ацетоне.

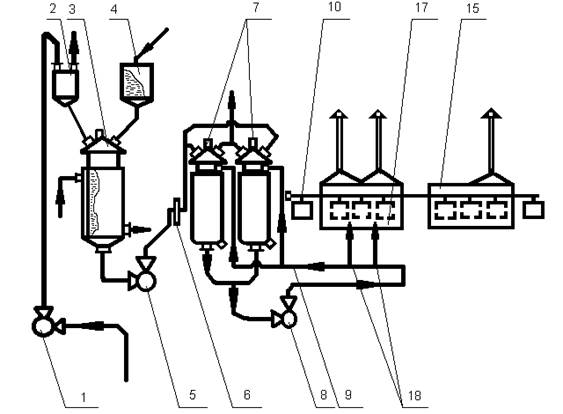

Рис. 1. Аппаратная технологическая схема процесса окраски

Процесс приготовления краски. В краскоприготовительном отделении цеха насосом 1 подаётся необходимое количество растворителя, которое отмеривается мерником 2 и сливается в лопастный аппарат-растворитель 3. Одновременно в растворитель 3 из бункера 4 подается полуфабрикат краски, состоящий из 70% смолы и 30% растворителя.

В аппарате 3 при непрерывной работе мешалки и при подогреве его горячей водой до температуры 40С, происходит растворение и разбавление полуфабриката до требуемого готового состава краски.

В состав краски входит 20% смолы и 80% растворителя. Приготовленная краска из аппарата 3 забирается центробежным насосом 5, продавливается для очистки от твёрдых частичек через фильтр 6 и поступает в расходные ёмкости 7. Из емкостей 7 краска непрерывно циркулирует за счёт насосов 8 по кольцевой линии 9 до окрасочной камеры 17 и обратно.

Процесс окраски и сушки деталей. Подлежащие окраске металлические детали поступают из соседних цехов на площадку 13 цеха окраски. Здесь детали навешивают на конвейер 10 и он доставляет их в камеру 12 для механической и химической очистки от грязи и коррозии и для обезжиривания. Химическая очистка осуществляется слабыми водными растворами фосфорной кислоты и ПАВ (поверхностно-активных веществ). После очистки и промывки деталей водой конвейер доставляет их для сушки в камеру 11. Очищенные и высушенные детали поступают в окрасочную камеру 17 через открытые проемы в торцовых стенах. Камера имеет два рабочих места для окраски изделий пульверизатором. К каждому пульверизатору по гибкому рукаву 18 подводится краска от циркуляционного кольца 9, а по отдельному рукаву — сжатый воздух. Производительность пульверизатора 28 л/мин, диаметр краскоподводящего шланга 20 мм и давление краски 0,5 МПа. Окрасочная камера имеет вытяжную вентиляцию. Отсасываемый воздух при выходе из камеры очищается от частичек краски, проходя через гидрофильтр.

Стены окрасочной камеры очищаются от осевшей краски медными скребками раз в неделю, пол — после каждой рабочей смены. После окраски детали поступают на сушку в сушильную камеру 15. Сушильная камера терморадиационного типа с электроили газообогревателями закрытыми панелями 16. Максимальная температура обогреваемой поверхности панели в камере автомобильного завода 400С. Сушильная камера имеет вытяжную вентиляцию. При сушке окрашенной поверхности автомобильных деталей выделяются пары ацетона. Высушенные детали конвейером подаются на разгрузочную площадку 14 и далее отвозятся тележками в сборочные цехи.