Анализ основных причин произошедших аварий

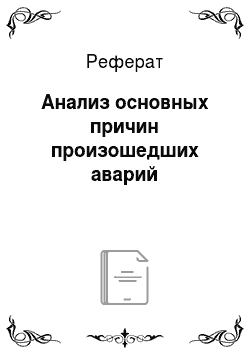

Частичная разгерметизация трубопровода с жидким аммиаком от ЛР до распределительной гребенки (помещение распределительной гребенки) С-84 — объемный взрыв — уровень «А»; Нарушение герметичности трубопроводов, отказы арматуры и разъемных соединений, разгерметизация из-за дефектов изготовления, механических повреждений, коррозии и т. п. Полное разрушение технологического оборудования на наружной… Читать ещё >

Анализ основных причин произошедших аварий (реферат, курсовая, диплом, контрольная)

Причинами аварийных ситуаций на производстве могут быть: разрывы или нарушение герметичности технологического оборудования; разрывы или нарушение герметичности трубопроводов; выбросы, вызванные поломками технологического оборудования, в результате предумышленных или преднамеренных действий третьих лиц; выбросы, произошедшие в результате переполнения емкостного оборудования или увеличения давления в них выше предельно допустимых значений, включая неадекватные действия операторов, отказы предохранительных клапанов; выбросы из-за неисправностей в соединительных устройствах и т. п.

Для укрупненной оценки все описанные аварии могут быть сгруппированы по территориально — производственному признаку в три основные группы:

аварии, произошедшие в зоне приема жидкого аммиака (сливная автомобильная эстакада);

аварии, произошедшие в зоне производственного процесса;

аварии, произошедшие в зоне хранения жидкого аммиака.

Опасность производственной зоны обусловлена в основном проведением части технологических процессов под избыточным давлением и при высоких температурах. Наличие высоких давлений и температур в технологическом оборудовании повышает вероятность его разгерметизации (изменение свойств веществ и конструкционных материалов).

Повышенная опасность зоны приема жидкого аммиака определяется наличием «временных» соединений и ручных операций, что оказывает значительное влияние на вероятность возникновения аварий, как из-за ошибок операторов, так и отказов стыковых узлов. Потенциальная опасность зоны хранения, прежде всего, обусловлена концентрацией на ограниченной территории больших объемов опасного вещества.

Основываясь на результатах анализа сведений описанных в литературе, в таблице 4 приведены основные причины возможных аварий.

Таблица 4. Основные причины аварий на технологическом оборудовании химических производств.

Наименование технологического блока. | Факторы, способствующие возникновению и развитию аварийных ситуаций. | Возможные причины аварийных ситуаций. |

№ п/п. | Причины разрушения. | Относительное количество (%). |

Механические разрушения. | ||

Ошибочные действия эксплуатационного персонала. | ||

Нарушение технологического процесса. | ||

Природные катастрофы. | ||

Ошибки проекта. | ||

Несанкционированные действия посторонних лиц (диверсионный акт). | ||

Неопределенная причина. |

Основным показателем, определяющим опасность объекта, является частота возникновения аварии в течение года на единицу технологического оборудования, которая, исходя из статистических данных, для некоторых аппаратов по химической промышленности составляет :

разрыв автоцистерны — 10−610−4 аварий/год;

технологическое оборудование, работающее под давлением — 1· 10−4 аварий/год;

насосное и компрессорное оборудование — 2· 10−4 аварий /год;

шланги — 1· 10−2 операций/год;

внутризаводские трубопроводы — 5· 10−7 аварий/м год.

- 1. Наличие в блоке до 2670 кг токсичного, взрывоопасного вещества (сжиженный аммиак).

- 2. Избыточное давление создает опасность разгерметизации от изменения параметров технологического процесса (Р=1,4МПа).

- 3. Склонность среды к накоплению зарядов статического электричества (как источника зажигания).

- 4. Коррозионная активность среды.

- 5. Вибрация.

- 6. Низкая температура среды и как следствие ухудшение пластических свойств материала оборудования. 1. Ошибки персонала при ведении технологического процесса.

- 2. Отклонение технологических режимов от регламентных в результате отказа систем контроля и управления.

- 3. Нарушение герметичности трубопроводов, отказы арматуры и разъемных соединений, разгерметизация аппаратуры из-за дефектов изготовления, переполнения, механических повреждений, коррозии и т. п.

- 4. Аварии на соседних блоках.

Наружная установка (блок 2) 1. Наличие в блоке до 4000 кг токсичного, взрывоопасного вещества (сжиженный аммиак).

- 2. Высокое давление создает опасность разгерметизации от изменения параметров технологического процесса (Р=1,4МПа).

- 3. Склонность среды к накоплению зарядов статического электричества (как источника зажигания).

- 4. Коррозионная активность среды.

- 5. Колебание температуры внешней среды.

- 6. Низкая температура среды и как следствие ухудшение пластических свойств материала оборудования. 1. Ошибки персонала при ведении технологического процесса.

- 2. Отклонение технологических режимов от регламентных в результате отказа систем контроля и управления.

- 3. Нарушение герметичности трубопроводов, отказы арматуры и разъемных соединений, разгерметизация из-за дефектов изготовления, механических повреждений, коррозии и т. п.

- 4. Аварии на соседних блоках.

Пункт приема жидкого…

С-8.

Частичная разгерметизация технологического оборудования внутри помещения, выброс газообразного и жидкого аммиака, мгновенное вскипание и распространение паров аммиака во всем объеме помещения, взрыв в объеме помещения.

С-9.

Частичная разгерметизация технологического оборудования внутри помещения, выброс газообразного и жидкого аммиака, мгновенное вскипание и распространение паров аммиака во всем объеме помещения, токсическое поражение персонала.

Рис. 4 Дерево событий для сценариев №№ С-5С-9

Блок № 2.

Аварийные ситуации, связанные с маслоотделителем 200 М С-102А — токсическое поражение — уровень «В».

Частичная разгерметизация маслоотделителя 200 М С-112Б — токсическое поражение — уровень «Б».

Полное разрушение линейного ресивера 2,5РД С-122В — токсическое поражение — уровень «В»;

С-132В — термическое поражение — уровень «А».

Частичная разгерметизация линейного ресивера 2,5РД С-142Г — токсическое поражение — уровень «В».

Частичная разгерметизация трубопровода с жидким аммиаком от ЛР до распределительной гребенки (наружная установка) С-142Д — токсическое поражение — уровень «В».

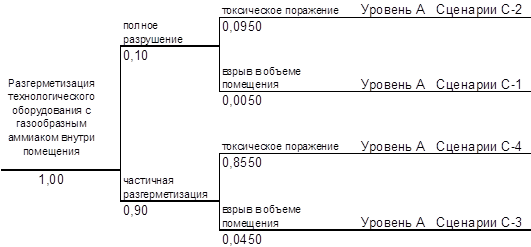

С-10. | Полное разрушение технологического оборудования на наружной установке, выброс газообразного аммиака, распространение облака в атмосфере, токсическое поражение. |

С-11. | Частичная разгерметизация технологического оборудования с газообразным аммиаком на наружной установке, выброс газообразного аммиака, распространение облака в атмосфере, токсическое поражение. |

Рис. 5 Дерево событий для сценариев №№ С-10, С-11

Аварийные ситуации, связанные с ресивером хранения аммиака С-122Е — токсическое поражение — уровень «В»;

С-132Е — термическое поражение — уровень «А».

Блок № 3.

Полное разрушение автоцистерны С-123 — токсическое поражение — уровень «В»;

С-133 — термическое поражение — уровень «А».

Частичная разгерметизация гибкого шланга разгрузки жидкого аммиака С-143 — токсическое поражение — уровень «В».

Блок № 4.

Частичная разгерметизация трубопровода с жидким аммиаком от ЛР до распределительной гребенки (помещение распределительной гребенки) С-84 — объемный взрыв — уровень «А»;

С-94 — токсическое поражение — уровень «А».

Блок № 5.

Частичная разгерметизация воздухоохладителя с жидким и газообразным аммиаком С-85 — объемный взрыв — уровень «А»;

С-95 — токсическое поражение — уровень «А».

Блок № 6.

Частичная разгерметизация перфектора с жидким и газообразным аммиаком С-96 — токсическое поражение — уровень «А».

С-12. | Полное разрушение технологического оборудования на наружной установке, выброс газообразного и жидкого аммиака, мгновенное вскипание, распространение облака в атмосфере, токсическое поражение. |

С-13. | Полное разрушение технологического оборудования на наружной установке, выброс газообразного и жидкого аммиака, термическое поражение персонала. |

С-14. | ЧЧастичная разгерметизация технологического оборудования с жидким и газообразным аммиаком на наружной установке, выброс газообразного аммиака, распространение облака в атмосфере, токсическое поражение. |

Рис. 6 Дерево событий для сценариев №№ С-12С-14