Методика назначения состава формовочной смеси для изготовления мелкоштучных изделий из бетона жесткого прессования с демпфирующей добавкой

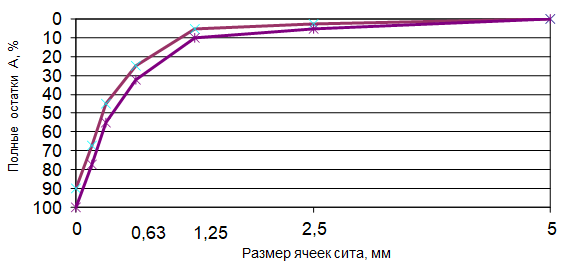

После оценки зернового состава каждого компонента смеси плотных заполнителей, рассчитывают соотношение между ними с таким расчетом, чтобы кривая рассева этой смеси, показанная на рис. 2, максимально приближалась или располагалась в ограниченной зоне. Методика проектирования и назначения состава формовочной смеси базируется на расчетно-экспериментальном подходе к определению состава с учетом… Читать ещё >

Методика назначения состава формовочной смеси для изготовления мелкоштучных изделий из бетона жесткого прессования с демпфирующей добавкой (реферат, курсовая, диплом, контрольная)

Методика назначения состава формовочной смеси для изготовления мелкоштучных изделий из бетона жесткого прессования с демпфирующей добавкой

Методика проектирования и назначения состава формовочной смеси базируется на расчетно-экспериментальном подходе к определению состава с учетом качества используемых сырьевых материалов и требований к свойствам бетона производимых изделий.

Блок — схема назначения номинального состава формовочной смеси с использованием вяжущего низкой водопотребности и демпфирующей добавки на примере зольных микросфер представлена на рис. 1.

На первом этапе (блоки 1−3) определяются нормативные требования к материалу изделий путем анализа нормативных (ГОСТ, ТУ) или проектных документов. Например, для брусчатки повышенной ударной прочности можно воспользоваться ТУ 5746−041−2 069 119−2005 «Камень брусчатый бетонный прессованный повышенной ударной стойкости», где нормируется класс бетона по прочности на сжатие (В), ограничивается верхний предел водопоглощения по массе (Wм? 5%), по истираемости (И? 0,5г/см 2), морозостойкости в растворе хлорида натрия и ударной прочности (в зависимости от условий эксплуатации) [1].

Оценку качества сырьевых материалов производят по методикам соответствующих государственных стандартов. Для определения свойств формовочной смеси используют методики ГОСТ 8735–88.

Оценивают минералогический состав, марку горной породы по показателю дробимости фр. 5−10 мм, морозостойкость, зерновой состав, содержание слабых зерен и вредных примесей [2].

На пробе зольных микросфер определяют их зерновой состав, насыпную плотность и пустотность.

Рис. 1 — Блок-схема назначения номинального состава плотных заполнителей (отсевов природных и искусственных песков)

После оценки зернового состава каждого компонента смеси плотных заполнителей, рассчитывают соотношение между ними с таким расчетом, чтобы кривая рассева этой смеси, показанная на рис. 2, максимально приближалась или располагалась в ограниченной зоне.

Рис. 2 — Рекомендуемые границы зернового состава сырьевых компонентов

Содержание зольных микросфер в составе формовочной смеси назначают в пределах 3−10% от массы плотных заполнителей с пересчетом на эквивалентный объем. Нижняя граница зольных микросфер принимается для бетонов с высокими требованиями по прочности (В 50 и выше). Верхняя граница может быть рекомендована для изготовления тротуарных плит с повышенными требованиями к стойкости бетона [4, 5].

Для выбора начального водосодержания формовочной смеси (блок 4) могут быть использованы рекомендации настоящей исследовательской работы. Косвенными признаками оптимального водосодержания формовочной смеси являются ее неприлипаемость к рабочим органам смесителя и отсутствие водоотделения при выбранном давлении прессования [3]. формовочная смесь сырьевой бетон.

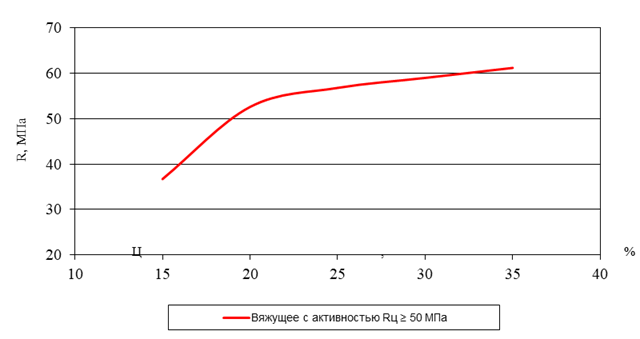

На втором этапе проектирования (блоки 5−8) с учетом проектного класса бетона по прочности на сжатие и активности используемого вяжущего низкой водопотребности, показанной на рис. 3, назначается предварительное содержание вяжущего низкой водопотребности в формовочной смеси. Затем выполняют расчет трех составов, в которых расход вяжущего принимают на трех уровнях: предварительно подобранный и на 2−4% ниже и выше подобранного. Диапазон варьирования зависит от точности определения активности цемента [6]. После чего готовят три опытных замеса, из каждого формуют не менее, чем по 6 образцов-цилиндров диаметром и высотой 7,07 см. Уплотнение формовочной смеси осуществляют при удельном давлении, соответствующем давлению прессования на формовочном прессе. При изготовлении дорожных изделий рекомендуется назначать величину давления прессования в пределах 38…40 МПа.

Отформованные образцы каждой серии делят на две группы. Первую испытывают сразу же после формования. По результатам испытаний определяют коэффициент уплотнения, среднюю плотность свежеуплотненной композиции и ее распалубочную прочность [7]. Далее принимают решение по достаточности распалубочной прочности: если она превышает 0,7 МПа, то подбор продолжается, если меньше, то возвращаются к блоку 4 и уменьшают водосодержание смеси. На третьем этапе вторая группа изготовленных образцов твердеет в нормальных условиях до возраста 28 суток [8]. Вызревшие образцы подсушивают, замеряют, взвешивают и помещают в воду по методике ГОСТ 12 730.3−78 «Бетоны. Методы определения водопоглощения». Водонасыщенные образцы взвешивают и определяют водопоглощение. Затем их вновь высушивают и испытывают на сжатие [9].

Полученные результаты позволяют построить зависимости:

Rб =f (Ц) и Wm =у (Ц),.

анализ которых дает возможность принять решение о качестве затвердевшего бетона и уточнить требуемый расход цемента в формовочной смеси. Расчет номинального состава формовочной смеси производят в обратном порядке: зная требуемый расход цемента, водосодержание формовочной смеси, принятую дозировку демпфирующей добавки и плотных заполнителей (в % по массе) по опытной средней плотности свежеуплотненной смеси определяют расходы сырьевых материалов на 1 м3 изделий [10].

- 1. Невский В. А. Строительное материаловедение. Учебное пособие для студентов строительных специальностей под общей редакцией В. А. Невского. Ростов-на-Дону. М.: Феникс, 2010. С. 588.

- 2. Лотошникова Е. О. Мелкозернистые жесткопрессованные бетоны с демпфирующими добавками: дис. … канд. тех. наук: 05.23.05. Ростов-на-Дону, 2005. С. 221.

- 3. Рамачандран В. С., Фельдман Р. Ф., Коллепарди М., и др. Добавки в бетон: Справочное пособие. США. Noyes Publications, 1988. С. 575.

- 4. Turriziani R. The calcium aluminate hydrates and related compounds. In: Taylor H.F.W. (ed.) The Chemistry of Cements. Academic Press, London, 1964, Vol. 1, pp. 233−286.

- 5. Мальцев Е. В. Структура и свойства легких бетонов на микросферическом заполнителе. Ростов на-Дону: Рост. гос. строит. ун-т, 2000. C. 24.

- 6. Шляхова Е. А., Акопян А. Ф., Акопян В. Ф. Применение метода рентгенофазового анализа для изучения свойств модифицированного шлакощелочного вяжущего // Инженерный вестник Дона, 2012, № 4 (часть 2). URL: ivdon.ru/magazine/archive/n4p2y2012/1395.

- 7. Шляхова Е. А., Акопян А. Ф., Акопян В. Ф. Применение метода дифференциально-термического анализа для изучения свойств модифицированного шлакощелочного вяжущего // Инженерный вестник Дона, 2012, № 4 (часть 2). URL: ivdon.ru/magazine/archive/n4p2y2012/1396

- 8. Бабков В. В., Попов А. В., Мохов В. Н., Колесник Г. С., Якушин В. А. Бетоны повышенной ударной стойкости на основе демпфирующих компонентов. Бетон и железобетон, 1985, № 2. С. 2.

- 9. Несветаев Г. В. Бетоны: Учебно-справочное пособие. Ростов на-Дону. Феникс, 2011. С. 381.

- 10. Большаков Э. Л. Влияние демпфирующей добавки на прочность и деформативные показатели бетона. дис. к. тех. наук:05.23.05, М., 1996. С. 20.