Обоснование параметров рабочего органа объемного мелиоративного рыхлителеля по результатам экспериментальных исследований его физических моделей

В — попречное сечение полосы рыхления Грунт двигаясь относительно поверхности клина со скоростью v1, одновременно перемещается перпендикулярно верхней плоскости клина со скоростью v2, в результате чего происходит сдвиг и крошение стружки грунта. С увеличением угла резания б увеличивается скорость v2, что способствует более интенсивному рыхлению. При малых значениях угла б стружка грунта меньше… Читать ещё >

Обоснование параметров рабочего органа объемного мелиоративного рыхлителеля по результатам экспериментальных исследований его физических моделей (реферат, курсовая, диплом, контрольная)

Обоснование параметров рабочего органа объемного мелиоративного рыхлителеля по результатам экспериментальных исследований его физических моделей

Целесообразность глубокого рыхления как вида агромелиоративного мероприятия при обработке тяжелых суглинистых почв, научно доказано рядом исследований. В настоящее время известны несколько конструкций рабочих органов рыхлителей прошедших испытания и показавших достаточную работоспособность. Кроме того, существует большое количество авторских свидетельств и патентов на различные конструкции рабочих органов рыхлителей. Однако нет информации о реализации их в материальном виде и результатов практического применения. Одним из наиболее простых по конструкции и технологичных в изготовлении является рыхлитель с V — образным рабочим органом типа РГ-0,5 или РГ-0,8 [1]. Существенным недостатком оборудования такого типа является значительное тяговое усилие, а также незначительная полнота рыхления на глубинах близких к максимальным. Научно обоснованных рекомендаций по определению тяговых усилий, методики выбора параметров таких рыхлителей практически нет.

Характер взаимодействия объемного рыхлителя с грунтом существенно отличается от рабочего процесса землеройных машин. Основное отличие состоит в том, что рыхление происходит при блокированном резании с большой толщиной стружки, при условии достижения определенной степени разрыхления грунта, что связано с некоторым перемещением значительного объема грунта в пространстве. При таких условиях работы рыхлителя, известные методы расчета усилия не обеспечивают достаточной точности результатов.

С целью определения влияния параметров рабочего органа V — образного рыхлителя на энергетические и технологические показатели процесса рыхления были выполнены экспериментальные исследования моделей рабочего органа с различными параметрами. Кроме этого, проведены исследования с целью сравнительной оценки силовых и технологических показателей рыхлителей, имеющих лемех с плоской рабочей поверхностью и криволинейными различного типа. Конструкция рыхлителя с составной криволинейной рабочей поверхностью лемеха и боковых стоек защищена патентом [2].

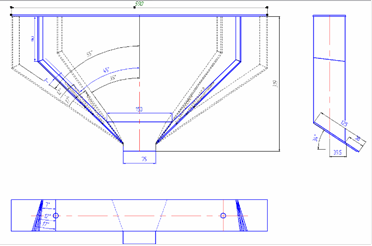

В качестве базового прототипа был выбран рабочий орган рыхлителя РГ-0,8. Масштабный коэффициент моделей равный 4 был определен на основании известной формулы В. И. Баловнева для основ физического моделирования, а также с учетом размеров грунтового канала и возможностей измерительной аппаратуры. Основные параметры рыхлителя это угол резания лемеха б, угол между боковыми стойками г, угол резания стоек в, ширина лемеха, рис. 1.

Рис. 1. Исследуемые параметры рабочего органа объемного мелиоративного рыхлителя. б = 17°, 25°, 36°, 45° - угол резания лемеха; в = 7°, 12°, 17° - угол резания боковых стоек; г = 70°, 90°, 110° - угол наклона боковых стоек к горизонту

В процессе исследований угол резания б изменялся от 17 до 45°, угол г — 70…110°, угол в — 7…25°. Ширина лемеха изменялась 90…210 мм. Для проверки и подтверждения преимущества лемеха с криволинейной рабочей поверхностью были испытаны рабочие органы с разным характером кривизны: выпуклым, вогнутым и вогнуто-выпуклым лемехом. Исследования проводились на грунтах средней плотности. Влажность грунта во всех опытах составляла 8,5…9,7%, плотность 5 ударов плотномера ДОРНИИ. При исследовании измерялось тяговое усилие тензометрическим методом с регистрацией результатов на ЭВМ, оценивалась степень рыхления, характер деформации грунта перед рабочим органом, размеры комьев грунта после рыхления, рабочая скорость, удельная энергоемкость процесса.

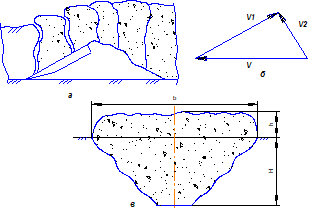

Рассматривая рабочий процесс рыхления, каждый элемент рабочего органа можно представить в виде клина, расположенного в пространстве под определенными углами. Характер деформации грунта под действием клина в основном зависит от его геометрических параметров и свойств грунта. В процессе рыхления происходит отделение части грунта, имеющего в поперечном сечении форму трапеции, и силовое воздействие на определенный объем грунта перед рабочим органом, которое приводит к смещению грунта вверх и вперед сопровождающееся его деформацией, рис. 2.

Рис. 2. Рабочий процесс объемного рыхлителя

а — взаимодействие лемеха с грунтом; б — векторы скоростей;

в — попречное сечение полосы рыхления Грунт двигаясь относительно поверхности клина со скоростью v1, одновременно перемещается перпендикулярно верхней плоскости клина со скоростью v2, в результате чего происходит сдвиг и крошение стружки грунта. С увеличением угла резания б увеличивается скорость v2, что способствует более интенсивному рыхлению. При малых значениях угла б стружка грунта меньше деформируется, интенсивность рыхления снижается. При большой глубине рыхления вертикальной составляющей усилия может быть недостаточно, чтобы преодолеть вес грунта, отделяемого от массива. В этом случае возможно образование зоны уплотнения на определенной глубине. Вероятность этого возрастает при работе на влажных пластичных суглинистых грунтах. Зная угол трения того или иного грунта ц, величину КПД клина з ориентировочно можно оценить по формуле.

Из этой формулы можно найти оптимальное значение угла для различных грунтов при котором возможны наименьшие потери энергии. Так, для суглинистого грунта средней плотности с углом трения 26°, без учета потерь на трение в грунте, угол резания рекомендуется б? 30°.

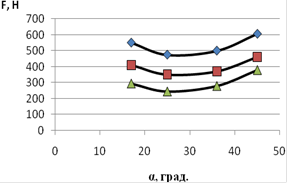

Результаты экспериментальных исследований позволили установить зависимость тягового усилия от величины резания лемеха, рис 3.

Рис. 3. Зависимость тягового усилия от угла резания лемеха

Наименьшие усилия наблюдались при углах резания от 26 до 36°. При значении б =17° усилие было больше минимальных значений в 1,2 раза, а при б =45° усилие увеличилось в 1,4 раза. Эта зависимость повторялась при рыхлении грунта с различной глубиной. Результаты исследований позволили определить удельную энергоемкость процесса рыхления. Установлено, что с увеличением глубины рыхления удельная энергоемкость уменьшается, так при углах резания лемеха б =25, 36° уменьшение энергоемкости было в 1,1.1,13 раза, а при б = 45° - в 1,23 раза.

При дальнейших исследованиях моделей рабочих органов угол резания б был принят равным 35о, глубина рыхления составляла 0,17 м, что соответствовало натуральному размеру 0,7 м. Были проведены серии опытов по определению тягового усилия и параметров, характеризующих технологический процесс рыхления. Степень рыхления оценивалась отношением площадей поперечного сечения рабочего органа заглублённого в грунт и сечения разрыхлённой полосы. Для этого измерялась высота и ширина разрыхлённого грунта над исходной поверхностью, рис. 2. Оценка распределения размеров фракций грунта осуществлялась измерением комьев грунта после рыхления на определённой длине.

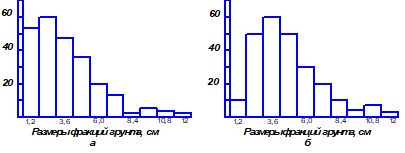

В качестве базовой модели был принят рабочий орган с углом между боковыми стойками г = 90о. Рабочий орган с углом г = 110о позволяет увеличить ширину захвата, но, как показали результаты исследований, тяговое усилие при этом увеличилось примерно на 20…25%. В середине разрыхлённой полосы наблюдалась впадина, появление которой можно объяснить не достаточно полным рыхлением всего сечения полосы. В зоне рыхления преобладали комья грунта средней величины, распределение размеров представлено гистограммой, рис. 3. При рыхлении рабочим органом с углом г = 70о тяговое усилие было меньше, чем для базовой модели (г = 90о) примерно на 8…12%. Процесс рыхления сопровождался интенсивным подъёмом грунта над исходной поверхностью, грунт поднимался практически до поперечной балки. Рыхление происходило крупными комьями. Незначительное уменьшение тягового усилия, при уменьшении ширины захвата по сравнению с базовой моделью, можно объяснить тем, что при малом значении угла г затрачивалось больше усилий на деформацию грунта и трение грунта о боковые стойки, и внутреннее трение. В распределении фракций грунта преобладают комья средних и крупных размеров, рис. 4.

Исследование влияния угла резания боковых стоек в на процесс рыхления было проведено на моделях с углом резания лемеха б=36о и с углом между боковых стоек г = 90о. Наибольшее тяговое усилие наблюдалось при значении в = 7о, при увеличении угла в до 12о усилие уменьшилось примерно на 8…10%, при дальнейшем увеличении угла в усилие уменьшалось менее интенсивно. Влияние величины угла резания стоек в на размер фракций грунта также оценивалось измерением комьев грунта после рыхления. Результаты исследований показали, что с увеличением угла в меняется структурный состав разрыхлённого грунта, а именно отмечено преобладание мелких комьев. Наиболее отвечающий агротехническим требованиям состав получаетс я при наибольшем угле резания стоек.

Рис. 4. Распределение фракций грунта в результате рыхления:

а — при б = 36о, в = 17о, г = 90о; б — при б = 36о, в = 12о, г = 110о

Таким образом, в первом приближении установлено, что при угле развала стоек г=90о и углах резания лемеха б=36о и боковых стоек в=17…25о после рыхления образуется много сравнительно мелких частиц (1,5…2,5 см), которые образуют наиболее рациональный поверхностный слой почвы, создающий лучшие условия для прорастания семян и укоренения растений.

Исследование ширины лемеха проводилось с моделью рабочего органа с углом резания лемеха б = 36о, углом между боковых стоек г = 90о и углом резания боковых стоек в = 17о. Ширина лемеха при проведении опытов была 90, 140 и 210 мм. Результаты опытов показали, что при увеличении ширины лемеха 90…210 мм тяговое усилие увеличивалось примерно на 28…32%.

При исследовании процесса рыхления с лемехами различной конфигурации рабочих поверхностей получены данные приведённые в таблице.

Результаты исследования модели объемного рыхлителя с различной конфигурации рабочей поверхности лемеха.

Конфигурация лемеха. | Rтягов. Н. | % от прямолин. | Дhвсп., см. | % от прям. пов. | |

115,7. | 93,5. | 3,21. | |||

| 86,5. | 3,47. | |||

102,2. | 82,6. | 3,05. | |||

123,7. | 2,46. | ||||

Как видно из таблицы у всех моделей лемехов с криволинейной рабочей поверхностью значения усилий сопротивления меньше чем у прямого клина. Величина подъёма разрыхлённого грунта над исходной плоскостью при испытании лемехов с криволинейными поверхностями имели большую высоту по сравнению с прямым клином. Сравнительный анализ полученных результатов показывает, что лемехи с криволинейными поверхностями способствуют большей степени рыхления с меньшими тяговыми усилиями.

Для создания окончательной конфигурации рабочей поверхности лемеха, обладающего не только минимальной энергоемкостью процесса, но и высокими технологическими возможностями в настоящее время продолжаются эксперименты, позволяющие уточнить радиусы кривизны и расположение линий перехода вогнутой в выпуклую поверхность.

Выводы

- 1. Результаты лабораторных экспериментальных исследований моделей рабочего органа рыхлителя позволяют в первом приближении рекомендовать следующие параметры рабочего оборудования: угол резания лемеха б =32…36о, угол резания боковых стоек в = 17…25о, угол между боковыми стойками г = 90о.

- 2. Рабочая поверхность лемеха желательно должна быть криволинейной. Более определённые рекомендации по характеру кривизны требуют дополнительных исследований.

Библиографический список

- 1. Кизяев Б. М., Мамаев З. Г. Культуртехнические мелиорации: технологии и машины. — М.: Изд-во «Ассоциация Экост», 2003.399 с.

- 2. Патент РФ на изобретение RU № 2 376 736 С1. Палкин Н. А., Макаров А. А. Орудие для глубокой обработки почвы. Опубликовано 27.12.2009, Бюл. № 36.

- 3. Баловнев В. И. Вопросы подобия и физического моделирования землеройно-транспортных машин. — М.: Изд-во ЦНИИИТпо СДиКМ, 1968.