Моделирование процесса диспергирования зерновых кормов

Где рпст — абсолютное гидростатическое давление в подводе диспергатора, Па; с — плотность жидкости, кг/м3; зг — гидравлический к.п.д., учитывающий циркуляцию жидкости между областями нагнетания и всасывания, возникающую вследствие негерметичности торцевого уплотнения ротора. Для современных центробежных машин зг = 0,80−0,96; kл — поправочный коэффициент, учитывающий конечное число лопастей… Читать ещё >

Моделирование процесса диспергирования зерновых кормов (реферат, курсовая, диплом, контрольная)

Аннотация

В статье рассмотрены современные тенденции развития кормоприготовительного оборудования. Обосновано применение кавитационных роторных измельчителей-диспергаторов для производства жидких кормовых смесей на основе плющеного зерна с целью его углубленной переработки. Рассмотрены физические воздействия на обрабатываемую кормосмесь при ее кавитационном диспергировании. На основе вероятностного метода разработана теоретическая модель процесса измельчения зернового сырья при диспергировании кормовых смесей. Приведены результаты теоретических исследований процесса диспергирования.

Annotation

The article examines modern tendencies in the development of fodder preparation equipment. We have based application of cavity rotor blender-dispersers for production of liquid fodder mixtures on the basis of flattened grain with the aim of its advanced processing. We have examined physical influence on treated fodder mixture at its cavity dispersion. On the basis of probabilistic method we have developed a theoretical model of the process of crushing grain while dispersing fodder mixtures. We have presented results of theoretical research into the process of dispersion.

Современные тенденции развития кормоприготовительного оборудования показывают, что интенсификация технологических процессов при приготовлении и обработке кормов должна быть направлена не только на физико-механическое преобразование материала, но и на его структурное изменение на клеточном уровне, раскрывающее природный потенциал корма [1].

Таким образом, процессы приготовления жидких кормосмесей должны проходить за один этап, в котором совмещается несколько технологических процессов, изменяющих как физико-механические, так и биохимические свойства материалов. К таким устройствам комбинированного воздействия на кормовой материал можно отнести экструдеры, экспандеры, термовструдеры, диспергаторы кавитационного типа [2].

Роторные кавитационные диспергаторы являются эффективным устройством для комплексного воздействия на обрабатываемую среду. Данные устройства применяются для измельчения различных материалов в жидкости, приготовления высокодисперсных суспензий и эмульсий, интенсификации массообменных процессов, гомогенизации и обеззараживания жидкостей. Вышеперечисленные свойства кавитационных диспергаторов могут быть использованы в животноводстве для приготовления жидких кормовых смесей из зернового сырья [3].

Анализ источников. В ходе анализа рабочего процесса кавитационного роторного измельчителя-диспергатора был выделен ряд физических воздействий на частицы обрабатываемой среды [3, 4, 5]:

- — механические: дробление частиц материала при их защемлении между стенками каналов ротора и статора; удар частиц о стенку канала статора при выходе из канала ротора и зазора между ротором и статором;

- — гидродинамические: воздействие на частицы пульсаций давления, возникающих при перекрытии каналов статора и ротора; воздействие на частицы сдвиговых напряжений в зазоре между ротором и статором;

- — гидроакустические: воздействие ударных волн при схлопывании кавитационных пузырьков; воздействие на продукт кинетической энергии кумулятивных струек; воздействие на среду ультразвуковых и нелинейных акустических эффектов.

Кавитационный роторный измельчитель-диспергатор представляет собой устройство, содержащее корпус в форме «улитки», внутри которого концентрично расположены ротор с радиальными каналами, выполненными в виде сопл и статор, в котором выполнены каналы различной конфигурации [3, 5].

В данной статье рассматривается процесс разрушения частицы при ее защемлении в канале статора. Допустим, что частица имеет форму куба, диагональ которого меньше ширины канала ротора ap, так как в противном случае произойдет забивание аппарата. Наименьший размер частицы, равный длине грани di, — больше величины зазора между ротором и статором, так как в противном случае частица не защемится между рабочими органами, а проскочит в зазор между ними.

Допустим, что частицы распределены случайным образом по объему жидкости в канале ротора. Тогда защемлению между стенками каналов ротора и статора с последующим разрушением подвергнутся только те частицы размером di, которые в фазе закрытия канала статора будут находиться на границе рабочих органов в момент, когда противоположные стенки каналов ротора и статора находятся на расстоянии di друг от друга.

Рассмотрим процесс разрушения частиц более детально. В момент полного совмещения каналов ротора и статора жидкость и частицы, находящиеся в ней, беспрепятственно переходят из канала ротора в канал статора.

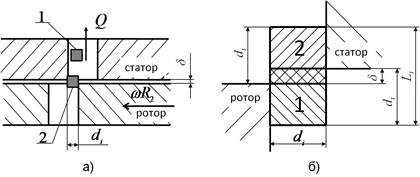

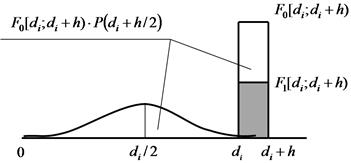

Условно выделим в потоке жидкости две частицы. Частица 1, которая в момент полного совмещения канала ротора и статора находилась ближе к границе рабочих органов, перешла в канал статора без защемления (см. рис. 1а). Частица 2 на момент перекрытия канала ротора и статора оказалась на их границе, что привело к ее защемлению между стенками каналов и последующему разрушению.

Рис. 1. Разрушение частиц в каналах ротора и статора: а) схема движения частиц; б) схема к определению условия защемления частицы.

В момент защемления и разрушения частицы 2 боковые стенки каналов ротора и статора расположены на расстоянии di друг от друга, равном размеру частицы.

Для того, чтобы частица с размером di подверглась разрушению, необходимо выполнение следующего условия: в момент защемления частица должна касаться одновременно боковых стенок каналов ротора и статора (см. рис. 1б).

Таким образом, можно ввести понятие зоны измельчения частиц размером di, образованной крайними положениями частицы 1 и 2 (см. рис. 1б).

Длина зоны измельчения Li равна.

м, (1).

где д — радиальный зазор между ротором и статором, м.

Ширина зоны измельчения равна размеру частицы di.

С учетом глубины каналов ротора hp и статора hс можно определить объем зоны измельчения.

м3, (2).

где hс — глубина канала статора, м.

В данном случае объем зоны измельчения это такой объем жидкости, в котором все частицы с размером di подвергаются разрушению.

Объем зоны измельчения является составной частью объема жидкости, проходящей за один цикл открытия-закрытия канала статора Vц' [6]:

м3, (3).

где мимп — импульсный коэффициент расхода жидкости через канал статора; ас — ширина канала статора, м; щ — угловая скорость ротора, с-1; R2 — наружный радиус ротора, м; pрст — статическое давление жидкости, развиваемое ротором, Па; pост — статическое давление жидкости в отводе диспергатора, Па.

Величина статического давления жидкости, развиваемого ротором ррст, определяется по зависимости [7]:

Па, (4).

где рпст — абсолютное гидростатическое давление в подводе диспергатора, Па; с — плотность жидкости, кг/м3; зг — гидравлический к.п.д., учитывающий циркуляцию жидкости между областями нагнетания и всасывания, возникающую вследствие негерметичности торцевого уплотнения ротора. Для современных центробежных машин зг = 0,80−0,96 [7]; kл — поправочный коэффициент, учитывающий конечное число лопастей. В расчетах принимается kл? 0,8 [7]; R1 — внутренний радиус ротора, на котором расположены лопатки, м.

Величина статического давления жидкости в отводе диспергатора рост при работе диспергатора «на бак» определяется разницей высоты установки диспергатора и оборотной емкости с учетом компенсации потерь давления на трение кормосмеси о стенки трубопровода и на преодоление местных гидравлических сопротивлений или дополнительно увеличиваться при помощи запорной арматуры на напорной линии с целью снижения подачи диспергатора.

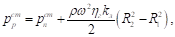

Отношение объема измельчения к цикловому объему Vц' представляет собой безразмерный обобщенный параметр, характеризующий вероятность разрушения частиц i-того размера за цикл обработки:

(5).

Изменение этой величины в зависимости от размера измельчаемых частиц и режимов работы диспергатора показано на рис. 2.

Рис. 2. Вероятность измельчения частиц в зависимости от их размера при угловой скорости ротора щ = 157,1 с-1 и различных рабочих давлениях рост (hc = 0,06 м; ac = 0,018 м; lc =0,028 м; м =0,55; зг =0,95; kл =0,8; R1 =0,045 м; R2 =0,15 м).

Анализируя полученные зависимости, можно установить закономерность интенсификации измельчения частиц рабочими органами при повышении давления в отводе диспергатора рост. В данном случае происходит уменьшение средней и цикловой подачи жидкости диспергатором и, как следствие, увеличивается вероятность измельчения частиц обрабатываемой среды.

Рассмотрим процесс разрушения отдельной частицы размером di (см. рис. 1б). В момент разрушения частица может случайным образом находиться между положениями 1 и 2. После разрушения частицы образуется два осколка, при этом выполняется условие, где di, d1 и d2 — размер частицы до измельчения и размеры осколков соответственно.

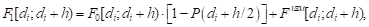

Размеры осколков d1 и d2 принадлежат интервалу [0; di], в пределах которого являются случайной величиной Х (см. рис. 3). В данном случае среднее значение можно принять за математическое ожидание величины Х.

Рис. 3. Распределение размеров осколков при измельчении частиц.

Тогда, используя правило трех сигм [8], величину среднеквадратического отклонения уi принимаем равной:

(6).

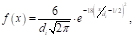

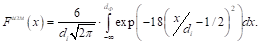

Выдвигая гипотезу о нормальном распределении размеров осколков при измельчении, дифференциальную и интегральную функции распределения можно представить соответственно в следующем виде:

(7).

(8).

Тогда процесс изменения гранулометрического состава дисперсной среды в процессе ее обработки роторным измельчителем-диспергатором рассмотрим следующим образом.

Допустим, что исходный гранулометрический состав измельчаемого материала подчиняется некоторой известной функции нормального распределения ф0(х) с долей частиц материала в интервале изменения размеров от di до di + h, определяемой интегральной функцией распределения:

(9).

где h — длина частичного интервала размеров частиц, м; Ф (х) — функция Лапласа.

После однократной обработки роторным измельчителем-диспергатором доля частиц с размерами от di до di + h станет равной:

(10).

гдевероятность измельчения частиц размером, равным середине интервала частот [di;di+h);- доля осколков в интервале частот [di;di+h), образовавшихся в результате измельчения частиц, определяемая интегральной функцией (8).

Обобщив данную формулу после n-го цикла обработки, долю частиц в диапазоне от di до di + h можно определить по зависимости:

(11).

гдедоля частиц материала в интервале [di;di+h) после n-1 цикла обработки;- доля осколков в интервале частот [di;di+h), образовавшихся в процессе n-го цикла обработки.

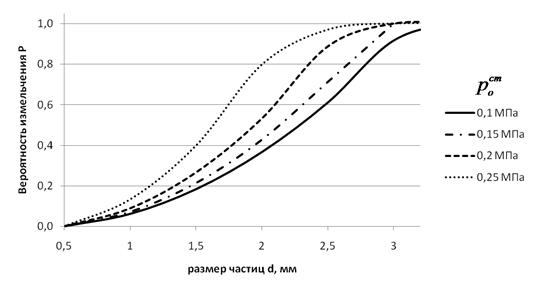

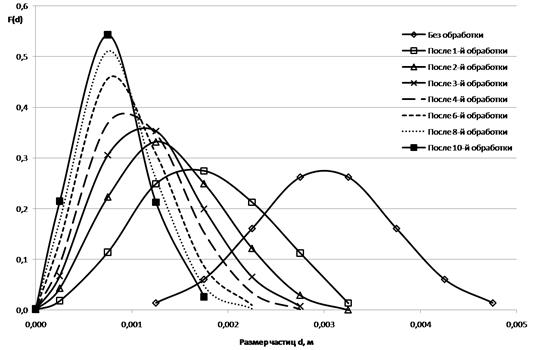

Результаты моделирования процесса измельчения материала с исходными параметрами =0,003 м, у0 = 0,0007 м представлены на рис. 4.

кормоприготовительный кавитационный роторный зерно.

Рис. 4. Моделирование процесса измельчения материала щ = 157,1 с-1; рост = 0,1 МПа (hc = 0,06 м; ac = 0,018 м; lc = 0,028 м; м = 0,55; зг = 0,95; R1 = 0,045 м; R2 = 0,15 м; д = 0,001 м).

Анализируя результаты моделирования, можно сделать вывод, что интенсивность измельчения частиц снижается с увеличением кратности обработки, что объясняется ростом содержания более мелких частиц, для которых вероятность измельчения Р меньше, чем для крупных (см. рис. 2).

Заключение

Проведенные теоретические исследования разрушения частиц при их защемлении между стенками каналов ротора и статора позволяют проводить моделирование процесса измельчения с целью определения оптимальной кратности обработки дисперсных сред в зависимости от их первоначального и требуемого конечного гранулометрического состава.

- 1. Шаршунов, В. А. Биохимические и биофизические предпосылки для внедрения технологий углубленной переработки сырья при производстве комбикормов / В. А. Шаршунов, А. В. Червяков, С. В. Курзенков [и др.] // Известия Академии аграрных наук Республики Беларусь. 1999. № 2. С. 6−10.

- 2. Червяков, А. В. Повышение качества обработки плющеного зерна при производстве жидких кормовых смесей / А. В. Червяков, П. Ю. Крупенин // Наука. Образование. Технологии-2009: материалы II Междунар. науч.-практ. конф., Барановичи, 10−11 сентября 2009 г. / УО «БарГУ». Барановичи: РИО БарГУ, 2009. Ч. 1. С. 237−239.

- 3. Промтов, М. А. Пульсационные аппараты роторного типа: теория и практика / М. А. Промтов. М.: Издательство машиностроение-1, 2001. 247 с.

- 4. Федоткин, И. М. Использование кавитации в технологических процессах / И. М. Федоткин, А. Ф. Немчин. Киев: Вища шк., 1984. 68 с.

- 5. Червяков, А. В. Теоретические исследования процесса измельчения зерновой массы в насосах-диспергаторах кавитационного типа / А. В. Червяков, П. Ю. Крупенин, А. С. Циркунов // Инновационные технологии для АПК России: материалы междунар. науч.-техн. конф., Зерноград, 14−15 мая 2008 г. / ВНИПТИМЭСХ. Зерноград, 2008. С. 36−51.

- 6. Червяков, А. В. Теоретические исследования энергетических затрат на рабочий процесс кавитационного диспергатора / А. В. Червяков, П. Ю. Крупенин, В. П. Пшенко // НТП в сельскохозяйственном производстве: материалы Международной науч.-практ. конф., Минск, 21−22 октября 2009 г. / РУП «Научно-практический центр НАН Беларуси по механизации сельского хозяйства». Минск, 2009. Т. 2. С. 129−134.

- 7. Черкасский, В. М. Насосы, вентиляторы, компрессоры: учебник для теплоэнергетических специальностей вузов / В. М. Черкасский. М.: Энергоатомиздат, 1984. 416 с.

- 8. Вольф, В. Г. Статистическая обработка опытных данных / В. Г. Вольф. М.: Колос, 1966. 255 с.