Моделирование резьбы и резьбовых соединений в системе автоматизированного проектирования

Одной из ключевых тем занятий дисциплины «Инженерная графика» является тема «Изображение резьбы и резьбовых соединений». В связи с этим, для углубленного изучения процесса моделирования был осуществлен процесс создания резьбы, как на внешнем контуре вала, так и на внутренней поверхности втулки. Итогом данного процесса было получение соединения данных деталей с помощью построенной резьбы… Читать ещё >

Моделирование резьбы и резьбовых соединений в системе автоматизированного проектирования (реферат, курсовая, диплом, контрольная)

Моделирование резьбы и резьбовых соединений в системе автоматизированного проектирования

Моделирование — это одна из важных составляющих процесса познания, сущность, которой заключается в создании и исследовании моделей, т. е. исследование объектов реального мира путем построения и изучения их моделей. Модель можно определить как некоторый образ реального объекта, который отражает лишь существенные особенности (свойства) изучаемого реального объекта, явления или процесса. Таким образом, материальный (либо виртуальный) объект, который замещает объект-оригинал с целью его исследования, сохраняет только некоторые, наиболее важные для данного исследования типичные черты и свойства оригинала, и поэтому модель получается проще оригинального объекта и существенно удобнее для его изучения.

Процесс моделирования представляет собой непрерывный и всесторонний процесс абстрагирования и конкретизации, требующий не только знания всех свойств реального объекта, но и значимости каждого из них для конкретного исследования. Таким образом, процесс создания модели аналогичен процессу глубокого изучения моделируемого объекта, что по своей сути является одной из целей другого процесса — образовательного.

В инженерной практике, в настоящее время, на первое место вышли системы автоматизированного проектирования, одной из основных задач которых является создание интегрированной модели материального объекта на основе его геометрического моделирования [1]. В ее основу положены формирования навыков работы с конкретными графическими системами геометрического моделирования; изучение и практическое освоение методов компьютерного выполнения чертежей, способов автоматизированной разработки графической конструкторской документации, автоматизированного проектирования чертежей с использованием баз данных графических объектов.

Процесс моделирования должен обеспечить максимальную эффективность модели системы, результативность которой обычно определяется как некоторая разность между соответствующими показателями, полученными при эксплуатации модели, и теми затратами, которые были вложены в ее разработку и создание.

Изучение систем автоматизированного проектирования в высшем учебном заведении должно быть построено таким образом, чтобы обучающиеся не только получали навыки работы в данной системе, но одновременно использовали эту систему как некоторое инструментальное средство при изучении дисциплин графической направленности[2].

Такая «параллельная» организация процесса обучения, допускающая, оптимальное сочетание ручного и машинного выполнения основных конструкторских документов, позволяет наиболее эффективно организовать процесс обучения в частности по дисциплине «Инженерная графика». При этом приходиться преодолевать ряд сложностей, связанных как с дефицитом времени, отведенного на дисциплину учебным планом, так и стремлением не проиграть в решении педагогических задач, то есть суметь развить пространственное мышление и графические навыки обучаемых до требуемого уровня [3].

В связи с вышеизложенным, в нашем высшем учебном заведении было принято решение в проходящем учебном году поставить педагогический эксперимент, целью которого являлось проведение сравнительного анализа инструментов моделирования (ручного и машинного) и их влияние на получение конечного продукта (чертежа). Наряду с этим рассмотреть воздействие указанных выше механизмов на развитие пространственного мышления, создание качественного документа в графическом или текстовом исполнении.

Для реализации поставленной цели в рамках педагогического эксперимента все практические занятия по дисциплине «Инженерная графика» было решено провести в компьютерных классах на базе системы автоматизированного проектирования КОМПАС-3Д. Для обучения была выбрана одна из групп первого курса, со средними показателями в учебе, для получения объективных результатов эксперимента.

Одной из ключевых тем занятий дисциплины «Инженерная графика» является тема «Изображение резьбы и резьбовых соединений». В связи с этим, для углубленного изучения процесса моделирования был осуществлен процесс создания резьбы, как на внешнем контуре вала, так и на внутренней поверхности втулки. Итогом данного процесса было получение соединения данных деталей с помощью построенной резьбы. В результате проведенной работы происходило глубокое погружение в изучаемую тему, позволяющее не только изучить изображение резьбы, но и познакомиться с реальными принципами ее создания.

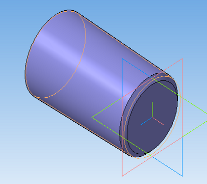

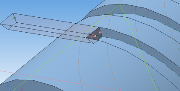

Идея разработанной темы занятия возникла в связи с тем, что графический редактор КОМПАС 3D предусматривает получение на деталях только условного изображение резьбы (рисунок 1).

Рисунок 1.

моделирование автоматизированный втулка резьба Для визуализации процесса нарезания резьбы и развития пространственного мышления вся работа условно разбивалась на несколько этапов:

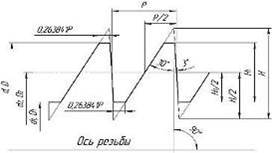

1. Создавался эскиз профиля будущей резьбы. В качестве объекта моделирования выбиралась упорная резьба, параметры которой выбирались по ГОСТ (фрагмент ГОСТа представлен в таблице 1). Эскиз создавался в отдельном документе типа «Фрагмент» и затем копировался в буфер обмена.

Рисунок 2.

d — наружный диаметр наружной резьбы (винта);

D (D1) — наружный и внутренний диаметр внутренней резьбы (гайки);

d2 — средний диаметр наружной резьбы;

d1 — внутренний диаметр наружной резьбы;

P — шаг резьбы;

H — высота исходного треугольника;

H1 — рабочая высота профиля.

Таблица 1.

Шаг P, мм. | H = 1,6Р, мм. | = 0,8Р, мм. | H1= 0,75Р, мм. | 0,26Р, мм. | |

4,764. | 2,382. | 2,25. | 0,792. | ||

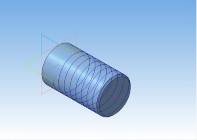

2. Создавалась деталь цилиндрической формы, на которой предполагалось демонстрация визуализации резьбы. Для этого выбиралась ориентация построения — изометрия XYZ, а в качестве эскиза выступала окружность в плоскости XY, которая выдавливалась на некоторое расстояние, образуя деталь типа вала. На валу выполнялась фаска размером 2×45є.

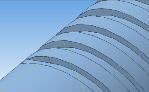

Рисунок 3.

3. Выделялся торец вала, на компактной панели активировалась кнопка «Пространственные кривые». Выбирался инструмент «Спираль цилиндрическая» и указывались ее основные размеры — количество витков, шаг, направление, диаметр. Появлялся фантом будущей спирали, при этом обязательно необходимо было переключить вид перемещения, выбрав «Обратное направление» (рис. 4, 5).

Рисунок 4.

Рисунок 5.

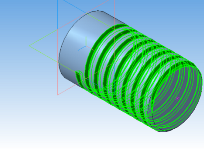

Выделялась плоскость ZX, т.к. именно ей должен быть перпендикулярен один из концов спирали. Увеличивался масштаб рамкой, на увеличенном изображении производилось проецирование ребра вала на плоскость: «Геометрия» > «Спроецировать объект», при срабатывании привязки «Выравнивание» ставилась точка в конец спирали, куда из буфера обмена был вставлен фрагмент профиля резьбы (рис. 6). После данной операции было необходимо обязательно удалить отрезки на этом элементе, относящиеся к фаске. С помощью операции «Вырезать кинематически» создавалась визуализированная резьба заданного профиля, при этом в качестве траектории использовалась созданная ране цилиндрическая спираль (рис. 7).

Рисунок 6.

- 6 Для увеличения точности получения модели, повышения плавности линий, выполнялась следующая последовательность действий: Сервис> Параметры> Точность отрисовки > МЦХ> установить максимальное значение.

- 7 Чертеж модели насыщался конфигурационными элементами, в частности, создавался сбег резьбы (рис. 8 — рис. 10). Для этого при помощи команды «Спроецировать объект» на плоскость проецировался профиль резьбы, и включалась операция «Вырезать выдавливанием» с указанием на «Панели свойств» расстояние «Через все»

Рисунок 7 Рисунок 8 Рисунок 9

После пошагового выполнения данных операций поставленную задачу можно было считать достигнутой — была выполнена визуализация части композиции, то есть получался вал с заданным профилем резьбы.

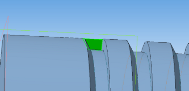

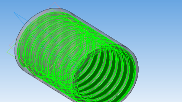

Создание втулки осуществлялось подобным набором эскизов и операций графического редактора Компас 3Д. На выходе получилась модель втулки с внутренней резьбой с заложенными характеристиками (рис. 11).

Рисунок 10.

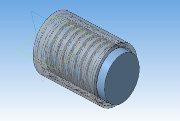

Для завершения визуализации резьбовых соединений необходимо было смоделировать процесс сборки двух созданных деталей — вала и втулки. Для этого создавался новый документ «Сборка» и выполнялась следующая последовательность операций:

- 1. В новый документ вставлялась втулка.

- 2. В документ добавлялся вал, который необходимо было после вставки повернуть резьбовой стороной к втулке с использованием команды «Повернуть компонент» .

- 3. Для того, чтобы детали оставались соосными, использовалась опция «Соосность вала и отверстия втулки».

- 4. Для создания эффекта резьбового соединения вала и втулки задавалось «Сопряжение на расстоянии».

- 5. Для этого выделялись торцы вала и втулки. Регулируя расстояние, данные детали соединились между собой (рис. 11).

Рисунок 10

В результате цикл по созданию резьбы и резьбового соединения на примере выполненных деталей завершался.

Цель занятия, в рамках проводимого эксперимента, была достигнута: выявлено положительное влияние компьютерного моделирования, как инструмента, на создание графического документа, что заключалось в высокой заинтересованности обучаемых к проводимому процессу. Быстрота получения конечной модели и визуализация процесса создания резьбы и резьбового соединения вылились в получение конечного продукта электронной модели практически у 90% обучаемых, 10% оставшихся не уложились в реализацию по объективным причинам.

Методику представленного занятия в рамках проведенного эксперимента можно предложить и при проведении лабораторных и практических работ по дисциплинам материаловедение, теории конструкционных материалов.

- 1. Советов Б. Я., Яковлев С. А. Моделирование систем: Учеб. для вузов-3- е изд., перераб. и доп.-М.: Высш. шк., 2001.-343с: ил.

- 2. Степанова М. В., Степанов В. В., Кабанков ЮА. Преподавание начертательной геометрии и инженерной графики на основе информационно-компьютерных дисциплин. — Сб-к научных статей XYII Всероссийская научно-практическая конференция (заочная) «Инновационные технологии в образовательном процессе», 2016 г., г. Краснодар

- 3. Степанова М. В., Степанов В. В., Кабанков ЮА. Совокупность методов обучения при изучении дисциплин начертательной геометрии и инженерной графики курсантами военного училища (летчиками). Сб-к научных статей XYII Всероссийская научно-практическая конференция (заочная) «Инновационные технологии в образовательном процессе», 2016 г., г. Краснодар