Использование дробленого бетонного лома в качестве заполнителя для самоуплотняющегося бетона

С учетом зернового состава продуктов многостадийного дробления наиболее перспективной областью применения этого материала является самоуплотняющийся бетон, так как его технология позволяет использовать большие объемы мелкой и тонкой фракции, образующиеся при дроблении бетонного лома. Это связано с тем, что один из ключевых элементов технологии самоуплотняющегося бетона — использование тонкого… Читать ещё >

Использование дробленого бетонного лома в качестве заполнителя для самоуплотняющегося бетона (реферат, курсовая, диплом, контрольная)

Аннотация

Приведены результаты исследования эффективности многостадийного дробления бетонного лома по «мягкому» режиму. Установлено, что переработка бетонного лома по такой технологии позволяет значительно повысить характеристики вторичного заполнителя бетона, в частности дробимость, водопоглощение и пустотность. Это достигается за счет снижения содержания во вторичном щебне цементного камня. Образующиеся в результате такой обработки значительные объемы дисперсного материала могут применяться в качестве тонкого наполнителя в технологии самоуплотняющегося бетона. Выявлено, что при использовании продуктов дробления бетонного лома может быть получен самоуплотняющийся бетон с прочностью более 50 МПа через 28 суток твердения в нормальных условиях и более 70 МПа после одного года выдерживания в воздушно-сухих условиях. Установлено, что такой бетон имеет пониженный модуль упругости, что должно учитываться при выборе областей его применения.

Ключевые слова: самоуплотняющийся бетон, бетонный лом, вторичный заполнитель, многостадийное дробление, дробимость, водопоглощение, модуль упругости.

В отечественной строительной отрасли ежегодно образуется несколько млн. т лома бетонных конструкций [1]. Источником бетонного лома являются: бетонные и железобетонные конструкции после разборки физически и морально устаревших зданий; брак и технологические отходы на заводах сборного железобетона и строительных площадках; рекультивация промышленных и стихийных свалок.

В крупных городах работают технологические линии по переработке железобетонных конструкций. Они позволяют получать после дробления бетонного лома и извлечения арматуры так называемый «вторичный щебень». Однако по существующим технологиям невозможно производить из лома бетонных конструкций качественный заполнитель для бетона [2]. Вторичный щебень из-за его низких характеристик используется обычно для производства низкомарочных бетонов и в дорожном строительстве [3, 4].

Причина низкой прочности вторичного щебня, получаемого по традиционной технологии, — содержание в его составе значительного объема цементного камня, который имеет прочность на порядок ниже, чем крупный и мелкий заполнители [5, 6].

Повышение прочностных и других характеристик вторичного щебня возможно при дроблении по режимам, обеспечивающим разрушение преимущественно цементного камня. Для обеспечения такого режима измельчения создается специальное оборудование, например виброщековые или конусные инерционные дробилки [7]. Повышение характеристик вторичного щебня возможно и за счет различных технологических приемов, в частности механической обработки в бетоносмесителе, пропитки упрочняющими полимерными растворами [5, 6].

Для повышения характеристик заполнителя может быть использовано многостадийное измельчение бетонного лома по «мягкому» режиму в обычных щековых дробилках. Для обеспечения такого режима разгрузочное отверстие дробилки должно быть открыто до максимально возможной ширины, а дробление должно вестись при максимальном заполнении рабочего пространства дробилки в режиме «завала». При таком режиме разрушение бетонного лома происходит за счет контактного взаимодействия дробимого материала между собой в отличие от традиционного режима дробления, при котором разрушение материала происходит в результате «жесткого» воздействия на него подвижной щеки дробилки. Измельчение по «мягкому» режиму обеспечивает разрушение преимущественно менее прочных частиц цементного камня и растворной составляющей бетона, а также отделение этих компонентов бетона от зерен крупного заполнителя. В таком режиме степень измельчения материала снижается, поэтому он должен подвергаться двухили трехкратному дроблению.

Испытания характеристик вторичного щебня показали высокую эффективность многостадийного способа измельчения. Как видно на рис. 1, после измельчения в 3−4 стадии по «мягкому» режиму значительно улучшаются характеристики щебня фракции 5−10 мм — водопоглощение (W), пустотность (П) и средняя толщина зерен (b).

Повышение характеристик вторичного щебня обеспечивается за счет постепенного уменьшения содержания во вторичном щебне цементного камня, что подтверждается снижением водопоглощения и повышением плотности вторичного щебня. Кроме того, дробление в 2−3 стадии позволяет снизить межзерновую пустотность щебня за счет улучшения формы зерен, которая характеризовалась в эксперименте средней толщиной зерен b.

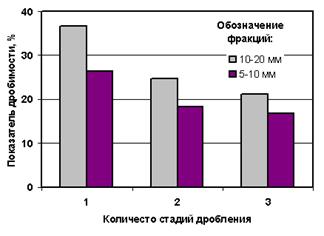

Результаты определения прочности щебня по дробимости в цилиндре также показывают эффективность многостадийного дробления бетонного лома (рис. 2).

Рис. 2 — Влияние повторного дробления на прочность различных фракций вторичного щебня

бетон дробление заполнитель щебень Двухи трехстадийное дробление вторичного щебня существенно повышает его прочность и другие характеристики, однако приводит к образованию значительных объемов мелкой и тонкой фракций продуктов дробления. Эти фракции, так же, как и щебень после однократного дробления, имели низкую прочность; поэтому их применение в качестве мелкого и тонкого заполнителя взамен природного песка приводит к снижению прочности бетонов и строительных растворов. Для повышения прочностных свойств этих фракций они подвергались в ходе эксперимента помолу в лабораторной шаровой мельнице в течение 2 минут. Это привело к увеличению доли мелких и тонких фракций в заполнителе, но позволило повысить прочность мелкозернистого бетона более чем в два раза. При определении прочностных характеристик зерновой состав заполнителя до и после помола был одинаков.

Многостадийное дробление позволяет повысить характеристики заполнителя, однако приводит к образованию большого объема мелких фракций, состоящих преимущественно из частиц цементного камня. Гранулометрический состав полученного крупного и мелкого заполнителей не позволяет их использовать для производства традиционных бетонов без отсева тонких и мелких фракций. Очевидно, что такая технологическая операция приведет к образованию большого объема материала, который также нельзя использовать в традиционной технологии бетона.

С учетом зернового состава продуктов многостадийного дробления наиболее перспективной областью применения этого материала является самоуплотняющийся бетон, так как его технология позволяет использовать большие объемы мелкой и тонкой фракции, образующиеся при дроблении бетонного лома. Это связано с тем, что один из ключевых элементов технологии самоуплотняющегося бетона — использование тонкого наполнителя [8]. Кроме того, в самоуплотняющемся бетоне ограничиваются содержание крупного заполнителя и его максимальная крупность, что является еще одним аргументом в пользу применения продуктов дробления бетонного лома в этой технологии. Следует отметить, что применение различных дисперсных минеральных отходов в качестве тонкого наполнителя рассматривается как один из путей снижения стоимости и увеличения объемов использования самоуплотняющегося бетона.

С учетом того, что пески с содержанием частиц менее 0,63 мм широко распространены и достаточно дешевы, эту фракцию продуктов дробления бетонного лома, характеризующуюся высокой пористостью и низкой прочностью, целесообразно измельчать в мельницах до дисперсности, сопоставимой с дисперсностью цемента. Это позволит получить достаточные объемы тонкого наполнителя самоуплотняющегося бетона.

Для оценки возможности использования заполнителя, полученного при дроблении бетонного лома в технологии самоуплотняющегося бетона, было исследовано два состава. В первом применялись доломитовый щебень марки 1200 с плотностью 2880 кг/м3 и отсев его дробления, который использовался для оптимизации зернового состава мелкого заполнителя [9], а также доломитовая мука с Sуд = 340 м2/кг в качестве тонкого заполнителя.

Во втором составе в качестве крупного заполнителя использовался вторичный щебень фракций 5−10 и 10−20 мм. Отсев дробления бетона фракции 0,63−5 мм применялся для оптимизации гранулометрического состава мелкого заполнителя на основе кварцевого песка. Для получения тонкого заполнителя отсев дробления менее 0,63 мм измельчался в лабораторной шаровой мельнице до удельной поверхности Sуд = 334 м2/кг.

В качестве мелкого заполнителя в обоих составах использовался песок Сурского месторождения. В связи с тем, что содержание в этом песке зерен менее 0,63 мм более 90%, природный песок обогащался отсевами дробления щебня или бетонного лома.

Составы исследованных бетонов, их прочность приведены в таблице.

Таблица Составы исследованных бетонов и их свойства.

№ состава. | Состав бетона. | Расход, кг/м3. | Рас-плыв, мм. | Прочность, МПа, после. | |||

1 сут. | 28 сут. | ТВО. | |||||

Цемент Вода Песок Щебень доломитовый (фр. 10−20). Щебень доломитовый (фр. 5−10). Отсев дробления щебня Мука доломитовая Пластификатор Sika ViscoCrete 20 HE. |

| 21,1. | 58,4. | 49,5. | |||

Цемент Вода Песок Щебень бетонный (фр. 10−20). Щебень бетонный (фр. 5−10). Песок бетонный Тонкий заполнитель на основе измельченного бетонного лома Пластификатор Sika ViscoCrete 20 HE. |

| 10,2. | 53,6. | 41,2. | |||

Как видно из данных, приведенных в таблице, у бетонной смеси, приготовленной с применением продуктов дробления бетонного лома, несмотря на более высокий расход воды, расплыв заметно меньше, что свидетельствует о высокой водопотребности вторичного заполнителя. Замена качественного заполнителя на бетонный лом приводит к снижению прочности бетона в возрасте 1 суток в 2 раза. Это связано с более высоким расходом воды в составе с вторичным заполнителем, что вызывает более продолжительный блокирующий эффект пластифицирующей добавки. Через 28 суток прочность бетона на дробленом ломе также ниже, но снижение составляет всего 8%.

При хранении образцов, изготовленных с применением бетонного лома, в течение года в воздушно-сухих условиях бетон достиг прочности 73,8 МПа, а призменная прочность составила 57,5 МПа. При этом модуль упругости составил всего 24,3 МПа, что в 1,6 раза ниже значения, указанного в нормативном документе (СП 63.13 330.2012 Бетонные и железобетонные конструкции. Основные положения), регламентирующем этот показатель для бетона класса В55. Столь низкое значение модуля упругости исследованного бетона объясняется особенностью его состава и структуры.

Во-первых, в самоуплотняющемся бетоне меньше, чем в обычном бетоне, содержание заполнителей, характеризующихся высокими значениями модуля упругости, и больше — низкомодульного цементного камня. Отмечается, что модуль упругости самоуплотняющихся бетонов на 15% ниже, чем модуль у обычных бетонов [10].

Во-вторых, вторичные заполнители содержат низкомодульные включения растворной составляющей бетона, которые также снижают модуль упругости изготовленного с применением продуктов дробления бетона. Установлено, что модуль упругости у таких бетонов на 7…18% ниже, чем у бетонов на природных заполнителях [11].

Причиной снижения модуля упругости самоуплотняющегося бетона, изготовленного с применением бетонного лома, — использование в качестве тонкого наполнителя измельченного цементного камня. Эта особенность исследованного материала должна учитываться при выборе области его применения.

Исследования усадки самоуплотняющегося бетона на основе продуктов переработки бетонного лома, проводившиеся в течение одного года, показали, что эта характеристика находится в пределах 0,3…0,34 мм/м (рис. 3), что не подтверждает данные о значительно более высокой усадке самоуплотняющихся бетонов [12].

Рис. 3 — Кинетика усадочных деформаций состава 2 (по таблице)

Выводы

Проведенные исследования позволяют сделать следующие выводы:

- — бетонный лом после многостадийного дробления по «мягкому» режиму может быть использован в качестве заполнителя для самоуплотняющегося бетона;

- — замена высококачественных заполнителей на продукты дробления бетонного лома в самоуплотняющемся бетоне приводит к снижению прочности на 8−10%. Однако свойства полученного бетона, в частности прочность более 50 МПа после 28 суток нормального твердения, позволяют использовать его для производства большинства конструкций современных зданий и сооружений;

- — самоуплотняющийся бетон, полученный на основе продуктов дробления бетонного лома, имеет пониженный модуль упругости, что необходимо учитывать при выборе рациональных областей применения этого бетона.

- — предлагаемая технология переработки бетонного лома дает возможность получать недорогой заполнитель с гранулометрическим составом, необходимым для производства новой высокоэффективной разновидности бетона — самоуплотняющегося бетона.

Благодарности Работа выполнена в рамках государственной работы «Обеспечение проведения научных исследований».

- 1. Кальгин А. А., Фахратов М. А. Эффективность использования дробленого бетона в производстве бетонных и железобетонных изделий // CPI Международное бетонное производство. 2007. № 5. С. 162−163.

- 2 Бибик М. С., Тулупов И. И. Исследование физико-механических характеристик заполнителей из дробленого бетона // Строительная наука и техника. 2008. № 3. С. 27−31.

- 3. Florea M.V.A., Brouwers H.J.H. Properties of various size fractions of crushed concrete related to process conditions and re-use // Cement and Concrete Research. 2013. Vol. 52. pp. 11−21.

- 4. Surya M., Kanta Rao V.V.L., Lakshmy P. Recycled Aggregate Concrete for Transportation Infrastructure // Procedia — Social and Behavioral Sciences. 2013. Vol. 104. pp. 1158−1167.

- 5. Гусев Б. В., Загурский В. А. Вторичное использование бетонов. М.: Стройиздат, 1988. 97 с.

- 6. Курочка П. Н., Мирзалиев Р. Р. Свойства щебня из продуктов дробления вторичного бетона как инертного заполнителя бетонных смесей // Инженерный вестник Дона, 2012, № 4 (часть 2) URL: ivdon.ru/magazine/archive/n4p2y2012/1441.

- 7. Арсентьев В. А., Мармандян В. З., Добромыслов Д. Д. Современные технологические линии для строительного рециклинга // Строительные материалы. 2006. № 8. С. 64−66.

- 8. Оучи М. Самоуплотняющиеся бетоны: разработка, применение и ключевые технологии // Бетон на рубеже третьего тысячелетия: Труды 1-ой Всероссийской конференции по бетону и железобетону. М.: Готика, 2001. С. 209−215.

- 9. Бутакова М. Д., Зырянов Ф. А. Исследование свойств бетонных смесей и бетонов на основе мелкозернистых минеральных отходов горного производства // Инженерный вестник Дона, 2012, № 3

- 10. Болотских О. Н. Самоуплотняющийся бетон и его диагностика. Часть 1 // Технологии бетонов. 2008. № 11 (28). С. 28−30.

- 11. Дворкин Л. И., Дворкин О. Л. Строительные материалы из отходов промышленности. Ростов н/Д: Феникс, 2007. 368 с.

- 12. Несветаев Г. В., Давидюк А. Н. Самоуплотняющиеся бетоны (SCC): усадка Строительные материалы. 2009. № 8. С. 52−54.